Il Comportamento Termo-Meccanico dei Polimeri Reticolati

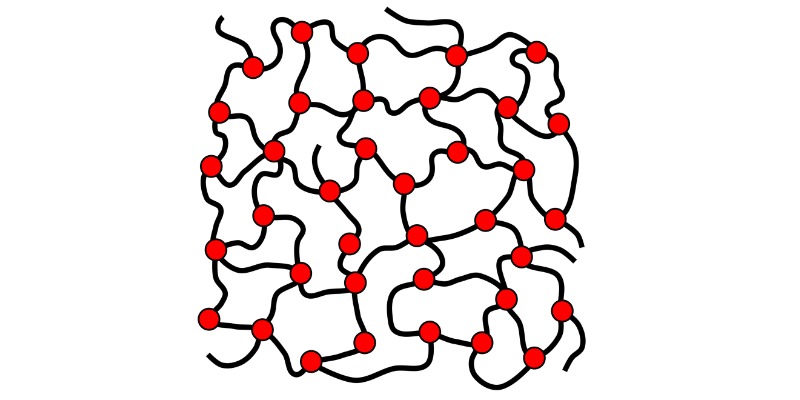

Il Comportamento Termo-Meccanico dei Polimeri ReticolatiCome l’impatto delle temperature può influire sui valori prestazionali dei polimeri altamente reticolati di Marco ArezioNel campo dei polimeri plastici esistono quelli classificabili come reticolati e quelli definiti lineari o ramificati, i quali esprimono differenze sostanziali nella distribuzione e nel collegamento tra i punti delle molecole. Si può quindi definire un polimero “reticolato” se esistono due o più linee che collegano due punti qualsiasi della sua molecola, mentre si può definire un polimero “lineare” o “ramificato” se non esistono catene laterali intestate in due o più punti. La caratteristica delle catene reticolate è che sono unite tra loro da legami covalenti, aventi un'energia di legame pari a quella degli atomi sulle catene e non sono perciò indipendenti le une dalle altre. Per questo motivo un polimero reticolato è generalmente una plastica rigida, che a seguito di un’azione di riscaldamento, si decompone o brucia, anziché rammollirsi e fondere come un polimero lineare o ramificato. Infatti, mentre un elastomero, soggetto ad una normale temperatura ambiente esprime il punto di rammollimento, i polimeri reticolati rimangono rigidi in condizioni termiche ambientali, ma anche a temperature superiori, fino a giungere un livello termico che causa la sua degradazione. Di conseguenza, se si sottopone un polimero reticolato a temperature superiori ai 200 °C, è facile che si crei il fenomeno di degradazione che rende il polimero difficilmente utilizzabile, nello stesso tempo, si è notato che l’aggiunta di cariche migliora la resistenza termica del compound. L’influenza della temperatura agisce facilmente sui polimeri lineari, ma non trova grande riscontro su quelli reticolati, questo a causa della fitta reticolazione che caratterizza la struttura polimerica che impedisce qualunque movimento molecolare che possa coinvolgere grandi deformazioni. A temperatura elevata, i polimeri densamente reticolati possono accennare a mostrare fenomeni viscoelastici ma, allo stesso tempo si manifestano reazioni chimiche, che alterano la struttura del materiale. Il motivo per cui spesso si creano legami reticolati è che i polimeri lineari non sono abbastanza resistenti per alcune applicazioni che richiedono una speciale robustezza, o una grande elasticità. In questi casi vengono creati dei legami incrociati tra le catene per ottenere polimeri reticolati più forti, ma che non sono più rimodellabili per fusione. Per quanto riguarda i comportamenti meccanici di un polimero densamente reticolato, come può essere le resine fenoliche, questi avranno delle reazioni differenti ed opposte, per esempio, rispetto agli elastomeri. Il diagramma sforzo-deformazione a trazione dei polimeri densamente reticolati indica, quindi, sempre un comportamento fragile, con piccoli allungamenti a rottura e alti carichi a rottura. In realtà bisogna anche considerare che i polimeri densamente reticolati che sono in commercio, possono contenere anche quantità di cariche di varia tipologia, come la cellulosa, i cascami di cotone, la farina di legno, la fibra di vetro e molte altre, per cui lo studio del comportamento meccanico non è sempre di facile intuizione.

SCOPRI DI PIU'

John Muir il Padre dei Movimenti Ambientalisti

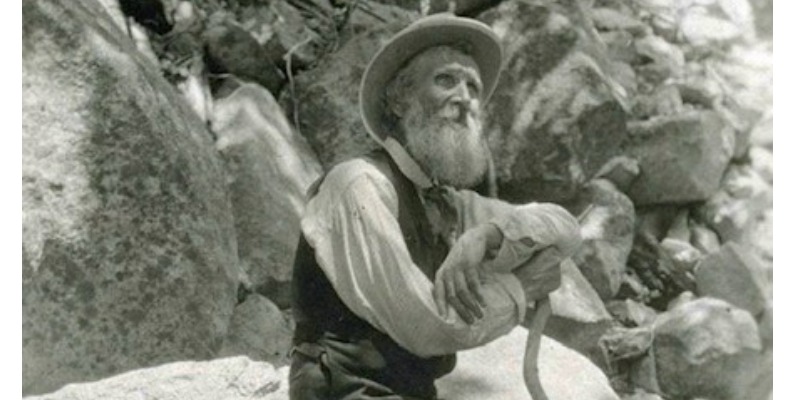

John Muir il Padre dei Movimenti AmbientalistiLa sua associazione, nata nel 1892, ha anticipato di quasi un secolo il WWF, Greenpeace e molte altre sigledi Marco Arezio"Nessun tempio fatto dalle mani umane può competere con Yosemite", e "lo Yosemite è il più grande di tutti i templi della Natura." John Muir era un uomo testardo, precursore in tempi non sospetti, della necessità di preservare la natura, senza compromessi e senza piegarsi alle logiche del denaro. Un amante fedele delle montagne americane, in particolar modo della valle dello Yosemite, nell’area montuosa della Sierra Nevada, dove Muir scoprì un paradiso naturale, già allora messo in pericolo dallo sfruttamento dei suoi prati per l’allevamento. John Muir nasce a Dunbar, sulla costa Scozzese, non lontano da Edimburgo il 21 Aprile del 1828 ed emigrò negli Stati Uniti, con la sua famiglia, nel 1849 con l’intento di aprire una fattoria che desse sostentamento e benessere a tutti. Frequentò l'Università del Wisconsin-Madison, ma rimase folgorato dalle lezioni di botanica e decise di percorrere un viaggio a piedi, di migliaia di chilometri, dall’Indiana alla florida negli anni 1866-67. Nel Marzo del 1868 venne a conoscenza di un luogo chiamato Yosemite e volle visitarlo, creando in lui uno stupore così grande da convincerlo a ritornarci in modo stabile, trovando un’occupazione presso le ferrovie locali. Nel 1880 sposò Louisa Wanda Strentzel ed entrò stabilmente nel ranch di famiglia in cui lavorò in modo continuativo, proseguendo ad occuparsi attivamente anche della protezione della natura. Il 30 Settembre del 1890 riuscì a far promulgare una legge, per la tutela ambientale, inserendo l’area dello Yosemite come zona di interesse naturalistico nazionale, facendo così costituire il parco nazionale dello Yosemite Valley, sotto il controllo dello stato della California. Due anni più tardi, nel 1892, John Muir, costituisce l’associazione ambientalista Sierra Club, di cui divenne il primo presidente, carica che mantenne fino alla sua morte nel 1914. Nella sua vita fu un vero combattente nella difesa integrale delle aree montane, tanto che fu costretto più di una volta a scomodare amicizie influenti, come il presidente degli Stati Uniti Roosevelt, per tentare di bloccare progetti che potessero modificare l’habitat naturale. Oltre all’avanzare delle ferrovie, in quell’epoca venne progettata la costruzione di una diga sul fiume Toulumne, che avrebbe permesso di creare una riserva d’acqua per la città di San Francisco, comportando però lo scavo e l’allagamento della valle di Hetch Hetchy, che Muir paragonò per bellezza alla Yosemite Valley. Attraverso l’associazione Sierra Club diede battaglia legale per fermare il progetto, esortando il presidente degli Stati Uniti a bloccare l’iniziativa. Le cause legali si susseguirono negli anni, ma con l’elezione del nuovo presidente americano, Woodrow Wilson, Muir perse la battaglia e la costruzione della diga si tramutò in legge il 19 Dicembre 1913. I sostenitori del Sierra Club ricorderanno la morte di Muir, avvenuta l’anno successivo nel 1914, come conseguenza del dolore, che gli spezzò il cuore, per aver perso la sua battaglia ambientalista, ma clinicamente morì per una polmonite. John Muir operò in periodo in cui l’industrializzazione, la chimica e lo sviluppo demografico ed economico non aveva ancora creato un abbraccio di morte con la natura, ma lui capì, quasi un secolo prima che nascessero le più conosciute sigle ambientaliste moderne, a partire dal WWF o da Greenpeace e molte altre, che la natura va protetta senza compromessi.

SCOPRI DI PIU'

Nasce un Nuovo Istituto di Ricerca sull’Alimentazione Sostenibile

Nasce un Nuovo Istituto di Ricerca sull’Alimentazione SostenibileLa ricerca scientifica applicata al settore agroalimentare per minimizzare l’impatto ambientaledi Marco ArezioForse non ci soffermiamo abbastanza nell’analizzare la stretta correlazione tra il depauperamento delle risorse naturali rispetto al sostentamento alimentare di una popolazione mondiale in crescita continua. Le coltivazioni intensive richiedono acqua, concimi chimici, diserbanti, energia in quote sempre maggiori, anno dopo anno, portando un impatto ambientale estremamente negativo. La filiera della carne, poi, è responsabile delle coltivazioni estensive di foraggio, della deforestazione in alcuni paesi, dell’uso spropositato di acqua, del suolo, della produzione di inquinanti di derivazione animale. Anche le multinazionali che operano del settore alimentare stanno capendo che, una filiera alimentare più sostenibile, è la chiave per contribuire al bilanciamento climatico e alla soddisfazione dei propri clienti. Per questi motivi Nestlé ha ufficialmente inaugurato l'Istituto di scienze agrarie, per aiutare a far progredire i sistemi alimentari sostenibili fornendo soluzioni basate sulla scienza in agricoltura. Intervenendo all'inaugurazione, Paul Bulcke, presidente di Nestlé, ha dichiarato: "Abbiamo coltivato relazioni dirette con generazioni di agricoltori di tutto il mondo. Per continuare a fornire alle persone alimenti gustosi, nutrienti e convenienti, dobbiamo passare insieme a un sistema alimentare più sostenibile. Il nuovo istituto di ricerca rafforzerà la nostra esperienza e utilizzerà la nostra rete globale per sostenere le comunità agricole e proteggere il nostro pianeta". Con i sistemi alimentari globali sotto pressione, vi è un urgente bisogno di accelerare nuovi approcci che garantiscano un approvvigionamento alimentare sostenibile, per una popolazione mondiale in crescita, contribuendo al tempo stesso ai mezzi di sussistenza degli agricoltori. Nel nuovo istituto, gli esperti Nestlé esaminano e sviluppano soluzioni in aree di interesse chiave, come la scienza delle piante, i sistemi agricoli e il bestiame da latte. Si basa, inoltre, sull'esperienza esistente dell'azienda nel settore delle scienze vegetali nel caffè e nel cacao. Per molti anni, gli scienziati delle piante Nestlé hanno contribuito ai piani di approvvigionamento sostenibile di cacao e caffè di Nestlé. Nestlé sta ora rafforzando questa competenza e ampliandola ad altre colture, tra cui legumi e cereali. L'istituto sta inoltre lavorando con gli agricoltori per sperimentare pratiche di agricoltura rigenerativa, per migliorare la salute del suolo e incoraggiare la biodiversità. Inoltre, gli esperti esplorano nuovi approcci nell'allevamento lattiero-caseario, che hanno il potenziale per ridurre le emissioni di gas serra nei settori dell'alimentazione delle mucche e della gestione del letame. Jeroen Dijkman, Head of Nestlé Institute of Agricultural Sciences, ha dichiarato: "Il nostro obiettivo è identificare le soluzioni più promettenti per promuovere la produzione di materie prime nutrienti, riducendo al minimo il loro impatto ambientale. Adottiamo un approccio olistico e consideriamo diversi fattori, tra cui l'impatto sulla resa, l’impronta di carbonio, la sicurezza alimentare e i costi, nonché la fattibilità dell'aumento di scala".Come parte della rete globale di ricerca e sviluppo di Nestlé, l'istituto collabora strettamente con partner esterni tra cui agricoltori, università, organizzazioni di ricerca, startup e partner industriali per valutare e sviluppare soluzioni basate sulla scienza. Il nuovo istituto ribadisce l'impegno dell'azienda a rafforzare l'ecosistema di innovazione unico della Svizzera. Intervenendo all'inaugurazione ufficiale, Valérie Dittli, consigliere di Stato del cantone svizzero di Vaud, ha dichiarato: "Il nuovo istituto sta rafforzando il cantone di Vaud come centro di eccellenza per la ricerca e l'istruzione in agricoltura e alimentazione. Contribuisce, inoltre, agli sforzi che sono in corso per sostenere gli agricoltori di fronte ai cambiamenti climatici. L'agricoltura è al centro di un'alimentazione di qualità e, nel Canton Vaud, possiamo contare su un ecosistema innovativo che riunisce partner tra cui professionisti agricoli, scuole di istruzione superiore e centri di ricerca privati come quello di Nestlé." Oltre alle sue nuove strutture presso Nestlé Research in Svizzera, l'istituto incorpora un'unità di ricerca scientifica sulle piante esistente in Francia, e aziende agricole con sede in Ecuador, Costa d'Avorio e Tailandia, nonché partnership con aziende agricole di ricerca.Fonte: Nestlé

SCOPRI DI PIU'

PLASTIMAGEN. Fiera della Plastica in Messico

PLASTIMAGEN. Fiera della Plastica in MessicoPLASTIMAGEN ® MEXICO Si stima che la domanda globale di prodotti in plastica continuerà ad aumentare, come risultato di uno sviluppo industriale dinamico, di nuovi standard di vita e di accesso ai beni di consumo più elevati da parte della popolazione. Pertanto, senza apportare cambiamenti profondi nel settore della della plastica, come l'economia circolare, la crescita della domanda si tradurrà in un aumento delle emissioni di carbonio derivanti dalla plastica.PLASTIMAGEN ® MEXICO presenta oltre 870 aziende che rappresentano oltre 1.600 marchi provenienti da più di 27 paesi, 14 padiglioni internazionali e il padiglione ANIPAC (l'Associazione nazionale delle industrie della plastica in Messico). Con più di 40.000 m2 di spazio espositivo PLASTIMAGEN ® MEXICO è la fiera della plastica più completa e importante dell'America Latina, un evento progettato per soddisfare le esigenze di oltre 28.000 visitatori che cercano soluzioni innovative per le loro aziende. PLASTIMAGEN ® MEXICO è la principale fiera del settore nella regione, dove i principali fornitori mondiali si riuniscono in un unico forum per fornire ai decisori chiave soluzioni all'avanguardia per: • Macchinari e attrezzature • Materie prime • Trasformazione di materie plastiche e prodotti in plastica • Servizi per l'industria della plastica Per maggiori informazioni è a disposizione il sito internet di PLASTIMAGEN ® MEXICO

SCOPRI DI PIU'

La Corretta Manutenzione di un Dosatore Gravimetrico

La Corretta Manutenzione di un Dosatore GravimetricoIl controllo e gli interventi programmati possono mantenere in efficienza il dosatore per le materie plastichedi Marco ArezioIl dosatore gravimetrico è una macchina estremamente utile nella lavorazione delle materie plastiche in quanto, in modo automatico, dosa e rilascia la quantità prestabilita di materiale all’interno degli estrusori o delle presse ad iniezione. I dosatori gravimetrici possono lavorare sia con i granuli, che con i macinati che con le polveri, permettendo un preciso comportamento all’interno del compound che si vuole preparare. Ma, essendo un impianto meccanico, è soggetto ad una normale usura e, quindi, è necessario programmare in modo preciso gli intervalli di manutenzione e controllo delle sue parti, per evitare rotture o pesature errate, che comporterebbero un dispendio economico elevato se il prodotto finale risultasse non conforme. Inoltre, un miscelatore gravimetrico mal funzionante può comportare un dispendioso uso e consumo di additivi senza ragione. In linea generale possiamo dire che gli intervalli di manutenzione dovrebbero essere scadenzati al massimo ad un anno di distanza tra loro, anche se la macchina risulta funzionante in modo corretto. Quali sono gli interventi di controllo principali? Cominciamo dalle valvole e dalle serrande di dosaggio che permettono l’erogazione dei materiali da miscelare, controllando il sincronismo corretto impostato, la corsa che non deve avere ostacoli e la velocità di movimento. È necessario inoltre controllare i binari delle serrande scorrevoli, la posizione del cilindro e la corretta chiusura delle porte. Il movimento di chiusura dovrebbe essere rapido e non deve essere sottoposto a sforzi, inoltre il limite di chiusura non deve oltrepassare il bordo più lontano per non creare la possibilità di incepparsi con il materiale. È inoltre consigliabile verificare il perno che collega il cilindro pneumatico che non sia usurato, rotto o mal funzionante. La verifica della corretta pressione dell’aria, il serraggio delle chiusure e che i tubi di alimentazioni siano integri e perfettamente funzionanti, sono tests importanti. Per quanto riguarda le celle di carico è consigliabile l’ispezione per rimuovere eventuali residui di materiali, accumulati nel tempo, attraverso l’uso dell’aria compressa. In base all'esposizione alla polvere dei materiali normalmente lavorati, la contaminazione della cella di carico può essere un problema permanente per il miscelatore, e potrebbe essere necessaria una chiusura della cella di carico più raffinata. Per quanto riguarda i contenitori del materiale da pesare, bisogna controllare il funzionamento delle valvole di scarico e degli sportelli di aperura e chiusura, avendo cura di controllare che i punti di rotazione dei meccanismi siano sempre essere liberi ed efficienti. Il meccanismo della valvola deve accogliere l'accumulo statico di pellet senza interferire con l'arresto del flusso di materiale. Esaminare inoltre attentamente tutte le parti del piatto di pesatura e la relativa staffa di supporto, per assicurarsi che nulla tocchi alcuna parte fissa del miscelatore, e che il suo peso sia completamente supportato dalle celle di carico, come previsto. Una leggera pressione sul contenitore dovrebbe mostrare un cambiamento nella lettura del peso sul display. La rimozione di quella pressione dovrebbe riportare lo schermo esattamente allo stesso numero, più o meno 1 o 1/10 grammi. Per quanto riguarda la camera di miscelazione bisogna controllare le lame metalliche che miscelano il materiale, in modo da verificare che non siano piegate od usurate a causa dell’abrasione dei prodotti utilizzati. Infatti utilizzare lavorare con le lame usurate potrebbe aumentare il rischio che queste si possano staccare danneggiando la vite.

SCOPRI DI PIU'

XIX° Secolo e l’Espansione della Chimica tra Bene e Male

XIX° Secolo e l’Espansione della Chimica tra Bene e MaleLa Chimica nella storia: uso del fosforo bianco nella produzione dei fiammiferi di Marco ArezioTutte le forme di progresso, anche quello della chimica, sono state costellate, nella storia, da vittorie e da sconfitte, da azioni di gloria tecnico-scientifica e da bramosia di denaro, insomma dall’eterna lotta tra chi comandava e chi subiva. La letteratura ci riporta episodi riferibili a successi, scaturiti dalle scoperte di nuovi materiali e la loro industrializzazione, e di risvolti negativi, a volte mortali, per chi lavorava nelle fabbriche o nelle loro vicinanze. Possiamo ricordare la storia dell’inquinamento della diossina, dell’eternit, del teflon, del PFSA, del piombo, dei pesticidi e di molti altri ritrovati chimici che, da una parte hanno fatto grandi le industrie, ma dall’altra hanno arrecato danni alla salute umana, all’ambiente e spesso la morte di molti lavoratori. La storia ci restituisce aneddoti su come la nuova chimica, nel corso del '800, avesse creato un’industria avida di denaro e per niente rispettosa della salute di chi, questi profitti, procurava agli imprenditori attraverso il loro lavoro. Un articolo, apparentemente piccolo e innocuo come i fiammiferi, la cui diffusione era massima in quel periodo in virtù delle necessità in cucina, nelle aziende, per il riscaldamento e per i fumatori, era prodotto con dei composti chimici altamente dannosi per la salute umana e, nonostante ciò, si proseguì per anni la sua produzione cercando di insabbiare i reali effetti nefasti. A partire dal 1840, quando si affinò la tecnica di produzione dei fiammiferi, la produzione avveniva immergendo dei piccoli pezzi di legno in una massa fumosa di fosforo bianco, lasciandoli poi essiccare all’aria. Il fosforo bianco, materia prima per le capocchie incendiarie, era composto da fosfati minerali e dalle ceneri delle ossa che contenevano fosfato di calcio. La miscela che ne scaturiva veniva poi trattata con l’acido solforico, altro prodotto dell’industria chimica nascente, ottenendo così l’acido fosforico che veniva poi trattato con carbone e trasformato in fosforo. Il fosforo bianco così realizzato si utilizzava per la fabbricazione dei fiammiferi, ma era altamente tossico per chi lo maneggiava o ne respirava i fumi. Il lavoro della preparazione dei fiammiferi, molte volte eseguito da donne e bambini, li esponeva ai fumi del fosforo bianco, anche perché, spesso, erano fatti in spazi angusti o i locali non avevano il ricambio e la circolazione dell’aria necessaria. Per molti anni si susseguirono le morti e gravi malattie dei lavoratori nelle fabbriche a causa del fosforo bianco, nonostante gli industriali sapessero perfettamente della tossicità del prodotto che serviva per le capocchie infiammabili. Una forte azione tra gli imprenditori, alcuni cattedratici e alcuni parlamentari, riuscì a bloccare una proposta legge, datata 1905, che ne avrebbe impedito l’uso, costringendo le aziende a passare al più costoso fosforo rosso. Ma nel 1924, nonostante l’associazione monopolista dei produttori di fiammiferi tentò in tutti i modi di prolungare il blocco legislativo, ci fu l’approvazione che pose fine alla chimica della morte.Foto Tecnomatch

SCOPRI DI PIU'

Antiossidanti per i Polimeri Riciclati: Come Migliorare le Prestazioni

Antiossidanti per i Polimeri Riciclati: Come Migliorare le PrestazioniLe azioni termo-ossidative a cui sono sottoposte le materie plastiche riciclate necessitano un miglioramento delle miscele degli antiossidantidi Marco ArezioI polimeri riciclati, specialmente se parliamo di plastiche da post consumo, sono materie prime che più di altre, per la loro storia di fusioni e raffreddamenti, cicli di vita soggetti alle condizioni ambientali e a causa delle condizioni di usura meccanica, vanno spesso incontro al degrado dei componenti. Infatti, sotto l’effetto del calore, dell’irradiazione solare, delle sollecitazioni meccaniche, come gli sforzi di taglio e molti altri fattori, si possono creare, nella materia plastica, dei radicali liberi che causano una degradazione ossidativa. Inoltre, in presenza di ossigeno, i radicali liberi generano radicali perossidici, che sottraggono atomi alla catena polimerica. I perossidi di idrogeno che si formano in questo modo, si scompongono formando altri radicali creando una reazione a catena che porta alla degradazione delle materie plastiche. Per questi motivi, l’utilizzo degli antiossidanti nelle miscele polimeriche durante le fasi di fusione, è ritenuto indispensabile per mantenere le proprietà meccaniche, reologiche, ottiche e di durabilità. Cosa sono gli antiossidanti per i polimeri riciclati Prima di tutto possiamo dire che gli antiossidanti sono degli additivi che vengono impiegati come masterbaches, al fine di migliorare le caratteristiche del prodotto plastico finale. Le famiglie possono essere classificate tra antiossidanti primari e secondari, in base alla loro funzione finale nell’impasto. Gli antiossidanti primari presentano atomi reattivi di H2 che reagiscono ai radicali liberi, come i fenoli inibiti stericamente, le ammine aromatiche e ammine inibite stericamente. Gli antiossidanti secondari hanno la funzione di scomporre i perossidi d’idrogeno, impedendo così la ramificazione della catena. A questo gruppo appartengono i fosfiti e i tioesteri. Sono in corso interessanti studi circa l’utilizzo combinato di due tipologie di antiossidanti, specialmente nel campo del PE, dove si è notato che l’azione sinergica di due elementi posa portare ad un risultato maggiore rispetto all’utilizzo dei singoli componenti impiegati separatamente. Infatti, come sappiamo, i materiali riciclati, rispetto a quelli vergini, provengono da cicli di usura e di sofferenza termica maggiori, quindi l’impiego di antiossidanti, non solo diventa consigliabile, ma lo studio delle loro miscele può portare a risultanti interessanti. Come abbiamo detto, il materiale riciclato può aver subito cicli ossidativi dati dalle condizioni meccaniche e termiche durante la sua vita, ma dobbiamo anche considerare quello che viene chiamato il processo termo-ossidativo iniziato con il contatto della plastica con l’ossigeno. La successiva fusione degli scarti plastici per creare il nuovo polimero riciclato può decisamente aggravare la qualità futura del manufatto, in quanto si riutilizzerà una materia prima già stressata. Per evitare quindi il degrado termo-ossidativo di un polimero è consigliabile utilizzare uno o più antiossidanti, miscelati tra loro, per prolungare la vita utile della materia plastica prevenendone il degrado. E’ raro notare come un solo antiossidante, che appartenga al tipo primario o secondario, possa coprire tutte le specificità, in termini di degrado ossidativo, che la plastica può presentare, quindi potrebbe essere necessario la combinazione di due tipologie di protettivi che possano migliorare il risultato, solo se combinati, ottenendo un effetto sinergico migliore dell’utilizzo dei due antiossidanti distinti. Una buona soluzione per la stabilizzazione, durante la lavorazione, è il cosiddetto fenolo-fosfito, che è la combinazione di un fenolo impedito con un fosfito organico, presentando quindi un eccellente effetto sinergico che migliora le proprietà rispetto all’effetto di ciascuno di essi impiegati separatamente. La stabilità fornita dalla miscela è in funzione della sua concentrazione. Nella la lavorazione della materia plastica riciclata, il fosfito reagisce disattivando gli idroperossidi che si formano durante l'auto-ossidazione delle poliolefine, mentre il fenolo agisce intrappolando i radicali liberi che si formano.

SCOPRI DI PIU'

PlastiCare: La Sezione sui Polimeri Riciclati nel Portale rMIX

PlastiCare: La Sezione sui Polimeri Riciclati nel Portale rMIXCercare od offrire polimeri riciclati sul web diventa semplice e veloce con PlastiCare PlastiCare, nato come portale indipendente della plastica riciclata, entra a pieno titolo bel più ampio portale del riciclo rMIX che si occupa di tutti i prodotti e i servizi dell’economia circolare. PlastiCare è quindi la sezione in cui potrai trovare le offerte/richieste relative ai polimeri riciclati, sotto forma di granulo, densificato, macinato, polveri, scarti e rifiuti, in tutti i paesi del mondo, potendo contattare i fornitori e i clienti che la frequentano. Inoltre, ti permette di postare, in modo gratuito o attraverso un abbonamento, i prodotti relativi ai polimeri plastici riciclati, scegliendo la tipologia di polimero, la sua forma e il paese di provenienza, permettendoti di trovare o farti trovare facilmente senza perdere tempo. Puoi iscriverti a PlastiCare, all’interno del portale rMIX, gratuitamente attraverso l’abbonamento rMIX Zero, oppure scegliere uno dei tanti abbonamenti a pagamento che meglio ti rappresentano e che sono funzionali al tuo lavoro. Il portale rMIX e nello specifico la sezione dei polimeri riciclati PlastiCare, ti permettono anche di promuovere la tua azienda o il tuo prodotto o il tuo servizio attraverso: - L’indicizzazione dei posts, con le tue offerte/richieste sempre in prima pagina - L’inserimento dei tuoi posts nella Newsletter settimanale che viene spedita a circa 12.000 aziende del settore della plastica nel mondo, in 4 lingue - La promozione della tua azienda attraverso la Newsletter dedicata solo a te - La creazione del tuo profilo aziendale con foto, testi e links al tuo sito, da inserire nel tuo settore specifico (plastica, carta, vetro, legno, metalli, macchine, RAEE, lavoro conto terzi, consulenza, distribuzione e altri settori dell’economia circolare) - Il posizionamento del tuo banner aziendale nella Home Page del portale e in quello inerente al tuo settore. - La promozione attraverso articoli tecnico-commerciali delle novità della tua azienda. Se disideri maggiori informazioni contatta la redazione o vai sul sito del portale: www.rmix.it

SCOPRI DI PIU'

La Tecnologia Satellitare per il Controllo dei Progetti di Riforestazione

La Tecnologia Satellitare per il Controllo dei Progetti di RiforestazioneQuando ambiente e scienza spaziale si uniscono per migliorare la nostra vitadi Marco ArezioI progetti di decarbonizzazione ad opera delle aziende internazionali produttrici di beni o servizi, che hanno sottoscritto l’impegno alla compensazione delle emissioni di CO2, sono spesso realizzati in zone non sempre di comodo accesso, oppure lontane dalle aziende responsabili dei progetti. Infatti, la piantumazione di vaste aree di territorio non può essere solo sulla carta, sbandierate come una chiave di marketing per convincere i clienti e i consumatori delle buone intenzioni circa la decarbonizzazione degli impatti sull'ambiente delle aziende. La riforestazione deve essere iniziata, attraverso la messa a dimora delle specie arboree corrette, nelle quantità stabilite per creare il bilanciamento carbonico, ma deve anche essere seguita, passo dopo passo essendo un progetto su un medio-lungo periodo. Per queste necessità la tecnologia satellitare ci viene incontro, ci semplifica il lavoro, in quanto è possibile realizzare immagini estremamente ravvicinate dell’area, fino a 30 cm. e raccogliere le informazioni corrette sull’andamento del progetto e sullo stato di salute dell’area piantumata. Questa tecnologia, attraverso i satelliti Pléiades Neo di Airbus, ha permesso alla Nestlé di potere creare un controllo efficacie sulle aree di approvvigionamento del proprio caffè, situate nelle provincie di Ranong e Chumphon nel sud della Thailandia. Questo approccio aiuterà Nestlé a certificare la quantità di carbonio che sta rimuovendo dall'atmosfera attraverso il suo Global Reforestation Program, un pilastro fondamentale del suo progetto per il raggiungimento delle emissioni zero entro il 2050. Magdi Batato, vicepresidente esecutivo e responsabile delle operazioni di Nestlé, ha dichiarato: "Le foreste sono spesso soluzioni attive basate solo sulla natura, perché utilizziamo la natura come soluzione per contribuire a ridurre le nostre emissioni. Coltivare alberi vicino alle nostre località di approvvigionamento del caffè è una parte essenziale della nostro programma a favore del clima, oltre alla decarbonizzazione delle nostre attività partendo dai fornitori delocalizzati. Attraverso il nostro programma di riforestazione globale, miriamo a piantare e far crescere 200 milioni di alberi presso i nostri punti di fornitura entro il 2030. Il nostro obiettivo è rimuovere 2 milioni di tonnellate di CO2e attraverso questi progetti”. La tecnologia satellitare Pléiades Neo di Airbus, utilizzato nelle due provincie Tailandesi, monitorerà circa 150.000 alberi da ombra nelle fattorie da cui Nestlé si rifornisce di caffè, per un periodo di 20 anni. Gli alberi da ombra aiutano a prevenire la sovraesposizione del caffè al sole, aumentano la resa e la produttività a lungo termine, rimuovendo anche il carbonio dall'atmosfera. Sulla base di questa esperienza, Nestlé determinerà se espandere l'approccio ad altre sedi in tutto il mondo. L’uso di questi satelliti, utilizzati anche per il controllo della deforestazione dilagante in molti paesi dell’America Latina e del sud est asiatico, trovano adesso un’altra proficua applicazione per monitorare la riforestazione delle aree di maggiore interesse bioclimatico.Fonte Nestlé

SCOPRI DI PIU'

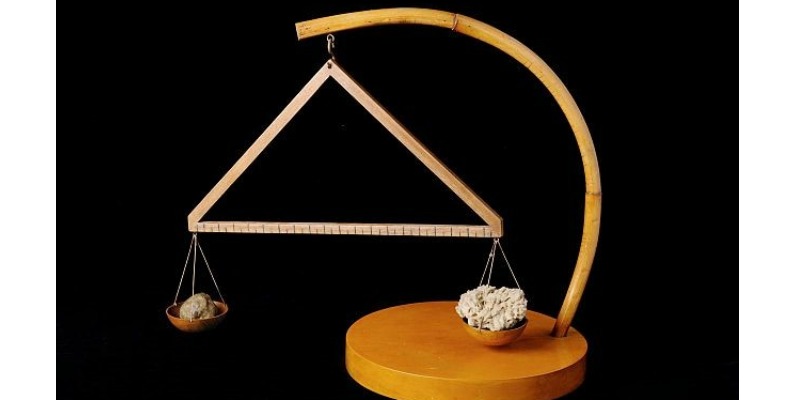

Slow Life: La Semplicità della Vita e il Rasoio di Occam

Slow Life: La Semplicità della Vita e il Rasoio di OccamFin dal Medioevo la questione della visione dell’esistenza umana imponeva un ripensamento verso la semplicitàdi Marco ArezioIn ogni epoca storica, da quando abbiamo memoria, l’uomo si è interrogato su come poter semplificare il proprio rapporto con la vita, come avere un approccio più semplicistico, che non vuol dire leggero o superficiale, per rendere più naturale e meno complicata l’esistenza. Per non scomodare grandi nomi come San Francesco, oggi disturbiamo un altro frate, un Francescano dal nome di Guglielmo Occam, che si era fatto portavoce di una idea di vita basata sulle scelte ”semplici” e sulle semplificazioni di quelle difficili. Il Francescano Guglielmo Occam nacque a Ockham, in Inghilterra, nel 1288 e si distinse subito per la sua fervida intelligenza. All’età di 11 anni fu mandato in convento per poter studiare, imparando così a leggere e scrivere. Notato dal priore, su inviato a Londra a perfezionare gli studi accademici, diventando poi insegnante sia in Inghilterra, ad Oxford, che in Francia a Parigi. La sua vita intellettuale, come pensatore, fu spesa su questioni allora di grande importanza, come la definizione del potere assoluto dei Papi, come Papa Giovanni XXII, su temi come il concetto di povertà evangelica e, di carattere più politico, se l’imperatore potesse deporre il papa. Le sue idee rivoluzionarie sulla conduzione dell’esistenza gli portarono in dono, però, anche una scomunica e un processo per eresia, dal quale riuscì a salvarsi scappando da Ludovico IV il Bavaro a Pisa, per poi passare a Roma e successivamente a Monaco, dove morì nel 1349. Guglielmo di Occam è diventato famoso per il suo principio della parsimonia e della semplicità, definito successivamente “il rasoio di Occam” che, in modo conciso afferma l’inutilità di fare con più quello che si può fare con meno, che detto con la lingua latina di allora recita “quia frustra fit per plura quod po-test fieri per pauciora”. Il rasoio di Occam indica i comportamenti in vari campi: - Scientifico, dove suggerisce eliminare gli esperimenti eccessivi, inutili nella ricerca della verità. - Ambientale, dove suggerisce di allinearsi ai principi della vita della natura che influenzano l’ambiente, semplificando le teorie, le operazioni e le analisi. - Personale, dove suggerisce la necessità di un approccio all’esistenza più minimalista e parsimonioso. Le tensioni che oggi accompagnano la nostra vita, per buona parte sono create da noi stessi, non che ci divertiamo a farci del male, ma è il frutto ad un approccio ai problemi con metodologie complesse, dove la mente cerca di controllare ciò che non possiamo in alcun modo fare. Le aspettative elevate rispetto al livello di vita che conduciamo, il senso di frustrazione su situazioni che non riusciamo a raggiungere o a governare, il sentimento di invidia verso gli altri, la corsa al raggiungimento di obbiettivi che riteniamo indispensabili, quando molte volte non lo sono e il senso di poter vivere per sempre, portano alla nostra sofferenza strisciante. Occam ci suggerire come “rasoiare”, tagliare tutti questi fardelli, accettando una vita più semplice e meno complicata.

SCOPRI DI PIU'

Trattamento delle Biomasse Legnose per la Produzione di Energia

Trattamento delle Biomasse Legnose per la Produzione di EnergiaIl legno di scarto o di selezione forestale deve essere trattato per realizzare un buon apporto energetico. Vediamo comedi Marco ArezioLa superficie forestale Italiana complessiva negli ultimi 80 anni è triplicata e, se consideriamo ambiti temporali più ristretti, per esempio, dal 2005 al 2015, prossimo dire che l’aumento è stato di 53 mila ettari all’anno, a discapito dei pascoli, dei terreni incolti in aree montane e dei terrazzamenti collinari. Se da un lato l’aumento della superficie boschiva può essere visto come un fatto positivo, dall’altro la disposizione in aree montane delle maggior parte delle risorse forestali, unito al progressivo spopolamento delle stesse aree, comporta un problema di gestione e di manutenzione dei boschi. Il taglio selettivo e la pulizia dei residui legnosi nelle aree forestali rimane un’attività importante e necessaria per la vita delle piante e per il riutilizzo degli scarti, che possono essere impiegati in molti settori, come quello del mobile, di cui l’Italia è un attore principale. Inoltre, la filiera delle biomasse legnose destinate alla produzione di energia calorifica, imporrebbe una migliore gestione delle foreste nazionali, potendo ridurre le importazioni di legname destinato a questi scopi dall’estero. Per quanto riguarda la produzione di elementi adatti alla combustione, possiamo approfondire quali processi siano necessari per trasformare uno scarto legnoso in un elemento idoneo a sviluppare energia termica. In questo racconto ci aiuta Davide Pettenella, che ha studiato la filiera forestale Italiana, con lo scopo di analizzare la produzione delle biomasse legnose per la produzione di energia termica. Per liberare e utilizzare l’energia contenuta nei materiali vegetali sono disponibili diverse tecnologie di conversione: alcune di queste costituiscono applicazioni ormai affidabili, economiche, comode e semplici nell’impiego, suscettibili di essere acquisite a livello sia individuale sia collettivo e industriale.Altre, invece, sono ancora in fase di sviluppo, richiedono strutture ad elevata tecnologia e dimensioni industriali per essere economiche, anche se dallo sviluppo di queste ultime dipende un uso esteso in funzione energetica della risorsa biomassa. Nel caso delle biomasse forestali, caratterizzate, tra le altre cose, da contenuti idrici relativa-mente bassi, sono utilizzati soprattutto i processi termo-chimici di conversione energetica (“via secca”), mentre gli altri processi riguardano in modo particolare le biomasse agricole, a più alto contenuto d’umidità (“via umida”). Nella prima parte di questo capitolo saranno presentati i trattamenti necessari per accresce-re ed uniformare la qualità energetica di materiali legnosi, mentre nella seconda parte sa-ranno descritte le tecnologie di conversione vere e proprie. Tecniche di condizionamento I prodotti legnosi potenzialmente utilizzabili per scopi energetici sono caratterizzati da un’e-trema eterogeneità per composizione, misura e forma: si passa, infatti, dalla polvere di legno alla segatura, dai trucioli alle ramaglie e ai tronchi. Al momento di destinarli alla conversione energetica, essi richiedono trattamenti che sono variabili a seconda delle caratteristiche fisico-chimiche del materiale di cui si dispone e del tipo d’impianto che li utilizza. Il fine di queste operazioni è l’ottenimento di un combustibile a più alta qualità energetica e maggiore facilità d’impiego, che renda la dendro-energia il più comparabile possibile agli altri combustibili convenzionali. L’essiccazione e lo stoccaggio Successivamente alle fasi taglio, allestimento ed esbosco, la legna non può essere «convenientemente» utilizzata tal quale a causa dell’elevata percentuale d’umidità; questa può assumere valori molto vari e, mediamente, in una pianta forestale appena tagliata si aggira intorno al 50%. In queste condizioni gran parte dell’energia contenuta nel legno sarebbe utilizzata per liberare l’acqua contenuta, con ovvie considerevoli perdite dell’efficienza di conversione energetica. Una soluzione semplice ed economica per ridurre il tenore idrico del legno da bruciare l’essiccazione per traspirazione (o biologica). Essa consiste in una stagionatura del legno, la cui durata può variare da pochi mesi a più di un anno, in relazione all’andamento climatico stagionale e al tipo di legno; questo, dopo il taglio, è solitamente stoccato in foresta, ai bordi della strada o in prossimità dei luoghi d’utilizzazione, all’aperto oppure al riparo. Ovviamente la perdita d’umidità porta a un aumento del potere calorifico del legno, che raggiunge il valore più alto con contenuti d’umidità tra il 12 e il 15%. Infatti, un contenuto d’umidità del legno eccessivamente basso porterebbe, nella maggior parte degli impianti di combustione oggi disponibili, a una rapida bruciatura e i fumi evacuerebbero velocemente, prima di cedere il calore. A questi valori d’umidità corrisponde anche una migliore stabilità del materiale. In realtà il guadagno non è così macroscopico, se consideriamo che il peso del legno diminuisce durante l’essiccazione; infatti, se, come è giusto che sia, considerassimo la variazione del potere calorifico sullo stesso volume, il guadagno in termini energetici risulterebbe più contenuto. D’altra parte, occorre considerare anche che l’essiccazione del legno porta a una migliore qualità di combustione, a una minore produzione di fumo e catrame, a una minore usura delle apparecchiature e a più alti rendimenti termodinamici. La cippatura Per rendere omogenea la composizione dei materiali legnosi si ricorre alla cippatura, un’operazione meccanica che riduce assortimenti legnosi di diversa misura in scaglie di piccole dimensioni (Chips , da cui il nome). In questo modo è notevolmente agevolata la movimentazione del materiale e l’alimentazione degli impianti. La geometria dei chips varia con le tecniche di taglio, infatti le dimensioni richieste sono in funzione del tipo di impianto e, soprattutto, del suo sistema di alimentazione. Essi hanno una lunghezza che varia da 15 a 50 mm, una larghezza pari a metà e uno spessore pari a 1/5-1/10 della lunghezza (generalmente le dimensioni sono 40x20x3mm). La geometria, la dimensione, la densità sono caratteristiche importanti se i chips sono destinati all’industria del legno; l’omogeneità, invece, è il parametro più importante per i chips destinati alla combustione. La presenza di chips di dimensioni disomogenee provoca spesso fastidiosi bloccaggi dei sistemi d’alimentazione degli impianti automatici. L’omogeneità del materiale può essere ottenuta con la calibratura tramite vagli. Un tenore di umidità del legno superiore al 40% può causare problemi al funzionamento della cippatrice: dopo il taglio si richiede, pertanto, uno stazionamento del materiale sul posto ai bordi della strada o in piazzale. In ogni caso l’umidità del legno non deve scendere a valori inferiori al 25%. Lo stoccaggio dei chips pone dei problemi per l’essiccazione, poiché possono intervenire deterioramenti e perdita di materiale a causa dei processi di respirazione e di fermentazione microbiologica, tanto più intensi quanto più è profonda la pila di ammasso, l’umidità del combustibile e la temperatura esterna (gli stessi processi di respirazione e fermentazione, d’altro canto, aumentando la temperatura e favoriscono l’evaporazione dell’acqua contenuta nei chips). Sul mercato italiano esistono delle cippatrici di varia potenza fino a 15 MW, in grado di la-vorare legname di varie dimensioni (con capacità di lavoro variabili da qualche tonnellata fino a qualche decina di tonnellate l’ora), sia automotrici sia portate da trattrici agricole. Le prime sono in grado di lavorare legname di ogni tipo di specie, fino a un diametro di 30 cm. e hanno dei costi elevati di investimento e di esercizio (l’affitto costa circa 150 Euro per un’ora di funzionamento), ma hanno il vantaggio di notevoli capacità di lavoro e basso impiego di manodopera. Le cippatrici portate ai tre punti della trattrice hanno costi d’investimento contenuti e costi di esercizio relativamente bassi, ma richiedono alimentazione manuale e offrono basse capacità di lavoro. Esse si distinguono per il sistema di taglio: questo può essere a disco o a tamburo. Il primo, in genere usato nelle cippatrici portate di piccole potenze, presenta l’inconveniente di produrre delle code di cippatura che bloccano la vite senza fine dell’impianto di alimentazione delle caldaie, ma in compenso ha costi di investimento ragionevoli, semplicità d’uso, manutenzione relativamente facile, potenze richieste meno elevate. Il secondo sistema di taglio è più diffuso nelle macchine automotrici di potenza più elevata. La densificazione Ai differenti livelli industriali della filiera del legno, sono prodotte ingenti quote di residui legnosi di piccola granulometria (trucioli, segatura, polvere di legno, ecc.) che non trovano una facile utilizzazione e, talvolta, pongono problemi di smaltimento. La densificazione di questi materiali permette di ottenere un combustibile denso, in forma di cubetti, pellets (piccoli cilindri di 8-10 mm di diametro e 20-30 mm di lunghezza) e bricchette (a forma di saponetta o di cilindro con lunghezza tra 50 e 300 mm), utilizzabile all’interno del processo produttivo o vendibili ad altri utilizzatori. I prodotti densificati sono caratterizzati da elevata densità energetica, stabilità e uniformità delle dimensioni, bassa percentuale d’umidità. Essi, di conseguenza, hanno minori costi di trasporto e una maggiore facilità di immagazzinamento e uso, miglior controllo e maggiore efficienza di combustione. La densità dei prodotti densificati varia da 0,9 a 1,4 g/cm3, mentre la loro umidità può variare entro range molto estesi (generalmente dal 5% al 10%). Il processo di produzione si articola in tre fasi: stoccaggio e preparazione del materiale, essiccazione, densificazione. Inizialmente il legno è separato dalle impurità, ridotto in dimensioni più piccole e uniformi e stoccato su piattaforme; da qui è trasportato all’interno di forni di essiccazione, dove l’umidità è ridotta a valori intorno al 10%. Avviene quindi la densificazione del materiale per compressione (pressa a vite o a pistone) o estrusione. Le macchine che lavorano per estrusione riscaldano il materiale, provocando, dopo il raffreddamento, la formazione di una pellicola protettrice di lignina che si oppone ad un ritorno di umidità. La qualità del prodotto e il costo energetico richiesto (mediamente il 20% dell’energia contenuta nel materiale da densificare) dipendono dalle caratteristiche chimico-fisiche del materiale grezzo e dal tipo di processo impiegato. Altre tecniche di condizionamento Tra i prodotti di condizionamento vanno citati il legno torrefatto, (una forma energetica inter-media tra il legno e il carbone, con potere calorifico superiore a 5000 kcal/h, ottenuto per trattamento del legno a temperature di circa 300 gradi, più stabile e più omogeneo del materiale di partenza e che crea minori problemi di stoccaggio e trasporto) e la miscela segatura-combustibile. L’impiego di questi prodotti risponde, tuttavia, piuttosto a esigenze di smaltimento di residui di lavorazione che a necessità di valorizzazione energetica.

SCOPRI DI PIU'

Rifiuti in Discarica: la Gestione del Rischio ATEX

Rifiuti in Discarica: la Gestione del Rischio ATEXAtmosphere Explosive (ATEX) è una miscela pericolosa ed esplosiva che si forma all’interno delle discarichedi Marco ArezioLe discariche, che ospitano prodotti non riciclabili e biodegradabili, non sono degli impianti semplici da gestire a causa di fattori interni ed esterni che è bene conoscere, in modo da capire e valutare il rischio presente nell’area del sito di conferimento e quello per gli insediamenti urbani limitrofi. Nel passato, prima che prendesse piede in modo strutturato il riciclo meccanico dei rifiuti, la discarica era il luogo dell’oblio dei prodotti scartati, la soluzione allo smaltimento di ogni rifiuto che veniva prodotto dall’uomo. Un ammasso indecifrabile di materiali eterogenei che venivano accatastati e ricoperti quando la discarica era piena, senza troppo preoccuparsi dell’azione chimica che i rifiuti continuavano a produrre nel corso degli anni. Anche le tecnologie di protezione del suolo e del sottosuolo, al fine di evitare l’inquinamento dei terreni e delle falde acquifere, lasciavano abbastanza a desiderare, con situazioni di inquinamento scoperte molti anni dopo. Oggi, la tecnologia di costruzione e di gestione di una discarica ha sicuramente fatto molti passi avanti, tenendo inoltre conto del positivo apporto a monte del sistema di riciclo dei rifiuti, che ha un po' ridotto e diversificato la pressione del materiale che entra in discarica. Inoltre, le tecnologie di rivestimento e contenimento degli agenti inquinanti del suolo, hanno permesso un approccio al problema discariche più professionale e più ecologico. Nonostante ciò, il rifiuto che viene depositato continua ad avere una vita propria all’interno dell’ammasso stratificato, in virtù dei processi organici che lo scarto produce per molti anni, innescando problematiche da conoscere e tener presente. Una di queste è il cosiddetto fenomeno ATEX (Atmosphere Explosive) che rappresenta il pericolo di esplosione che si genera a causa della formazione di biogas negli strati interni dei rifiuti. Il biogas che scaturisce è composto principalmente da Metano (CH4), e può raggiungere anche il 65% in base alla composizione del mix dei materiali depositati, all’età e alle condizioni della discarica. Un altro fattore da tenere presente, nel calcolo del rischio esplosivo ATEX, è la possibile presenza di rifiuti infiammabili, come materie plastiche non riciclabili o residui chimici solidi o liquidi, che possono, in caso di esplosione, amplificare la forza dirompente del metano rilasciato. Si sono quindi sviluppati impianti di captazione dei gas prodotti internamente ad una discarica che, in base alle tecnologie applicate e al grado di ingegnerizzazione degli impianti, hanno la possibilità di estrarre dal 50 al 90% dei gas esplosivi contenuti. Ma quando si può verificare un’esplosione in una discarica? Ci sono dei fenomeni scatenanti diretti, ed alcuni indiretti, che bisogna monitore per ridurre al minimo il problema. Tra quelli diretti possiamo citare l’autocombustione dei materiali in presenza di condizioni particolari, come un’elevata temperatura interna del depositato, una presenza elevata di metano e una combinazione di rifiuti adatti al fenomeno auto combustivo. Tra i fenomeni indiretti possiamo annoverare le operazioni di lavoro nell’area della discarica, come l’uso di attrezzature che potrebbero provocare scintille, come mole, flessibili rotanti, le azioni di saldatura, i motori termici accesi, la presenza di linee elettrice e i fenomeni di vandalismo. Come si forma il rischio ATEX Per schematizzare, possiamo dire che i principali fattori che influenzano la migrazione dei gas dai rifiuti sono la diffusione, la pressione e la permeabilità Partiamo quindi dal presupposto che il biogas, che si forma all’interno delle discariche, ha un peso specifico simile al quello dell’aria e, per questo motivo, si crea una migrazione dagli strati interni verso l’esterno della superficie della discarica. La componente principale del biogas, come abbiamo visto, è formata da metano, gas altamente infiammabile ed esplosivo se compresso in ambiente chiuso, che nelle discariche mediamente si può trovare in una concentrazione intorno al 50%. Di per sé non è un valore alto in assoluto ma non si può escludere che non generi esplosioni. Altri due componenti da tenere presente per il calcolo del rischio ATEX sono l’ossigeno e l’idrogeno solforato, che potrebbero concorrere ad amplificare il fenomeno. Per quanto riguarda l’ossigeno, questo è necessario per i fenomeni anaerobici della produzione di metano, quindi, pur potendo essere intercettato in superficie, il metano libero non ha, normalmente, concentrazioni sufficienti da creare esplosioni a contatto con l’ossigeno. Per quanto riguarda l’idrogeno solforato, composto che si forma nei processi iniziali della biodegradazione dei rifiuti, per quanto normalmente di bassa quantità, non essendo captato in modo strumentale, è necessario considerarlo nella valutazione di un ipotetico rischio di esplosione. Come eliminare i gas potenzialmente esplosivi per ridurre il rischio ATEX Le discariche, in cui è previsto lo smaltimento anche dei rifiuti organici, devono essere dotate di impianti per la captazione e l’estrazione dei gas esplosivi che vengono formati all’interno della massa dei rifiuti, e la loro permanenza in piena efficienza deve durare per tutto il tempo che esisterà la discarica, anche se non più operativa. Il gas raccolto può essere utilizzato come fonte energetica, ma, in caso non esistessero impianti per il suo riciclo, dovrà essere smaltito in apposite camere di combustione. In ultimo dobbiamo considerare la CO2, gas più pesante dell’aria, che viene prodotto anch’esso nella biodegradazione dei rifiuti e che va a depositarsi negli strati più bassi del cumulo. Pur non essendo in diretta relazione con il rischio ATEX, lo segnaliamo in quanto gas asfissiante, che può provocare la morte di uomini ed animali, quindi sarà necessario prevedere la sua captazione ed eliminazione.

SCOPRI DI PIU'

Spunbond Sostenibile: Polipropilene Riciclato ed Energia Rinnovabile 100%

Spunbond Sostenibile: Polipropilene Riciclato ed Energia Rinnovabile 100%Qualità tecnica dei tessuti non tessuti, campi di applicazione, circolarità delle materie prime ed impronta carbonica ridottadi Marco ArezioLo spunbond dell’azienda di cui parliamo oggi, è un tessuto non tessuto in polipropilene riciclato che viene realizzato utilizzando, in produzione, solo energia rinnovabile. Lo Spunbond in PP è un materiale leggero ma incredibilmente resistente, appartenente al gruppo dei tessuti sintetici, oggi anche riciclati, omogeneo e sulla superficie è visibile un debole effetto geometrico. Questo tipo di tessuto non tessuto in polipropilene è impiegato in moltissimi campi applicativi, come quello dell’edilizia, dell’automotive, dei tessuti commerciali, dei mobili, dei materassi, nell’agricoltura, nell’industria, nel settore sanitario e in molti altri casi. Ma come si produce un tessuto non tessuto in polipropilene riciclato attraverso la tecnica dello spunbond? Rispetto alla filiera di produzione di un tessuto non tessuto in PP vergine attraverso la tecnica dello spunbond, volendo produrre un prodotto riciclato, si dovrà partire dalla raccolta degli scarti di produzione o di altri canali che forniscono il tessuto non tessuto in PP a fibre. Gli scarti dei tessuti non tessuti verranno macinati, in dimensioni sufficientemente piccole da permettere un lavaggio del materiale, se questo fosse necessario, e successivamente densificati per aumentare il peso del materiale riciclato che dovrà essere lavorato nell’estrusore. Se utilizzeremo esclusivamente scarti da lavorazioni industriali, sarà possibile evitare il lavaggio del materiale in quanto il suo ciclo di vita non ha avuto contaminazioni esterne. Utilizzando la tecnologia termica di estrusione, lo scarto dei tessuti non tessuti in PP viene fuso e, attraverso un processo di filatura, si realizzano le fibre di PP che daranno vita al nuovo materiale. Successivamente le fibre, disposte in maniera casuale su un trasportatore, verranno riscaldate per calandratura realizzando un unico velo continuo. Il tessuto non tessuto prodotto con la tecnica dello spunbond ha notevoli vantaggi tecnici, in quanto ha una grande resistenza a trazione longitudinale e trasversale, è permeabile all’acqua, al vapore e all’aria, resiste agli acidi, è anallergico, non irritante e adattabile ai diversi settori di applicazione. La novità che la Radici Group, produttore dello spunbond con materiali riciclati, vuole sottolineare non è solo quella di aver studiato e industrializzato un tessuto non tessuto con in polipropilene di recupero, in percentuali differenti in base alla tipologia di prodotto da realizzare, ma che questa produzione venga fatta utilizzando al 100% energia proveniente da fonti rinnovabili. L’azienda ha dimostrato che una percentuale variabile di materiale riciclato dal 50 al 70%, porta una riduzione delle emissioni di CO2 dal 30 al 40% circa, rispetto a un tessuto realizzato a partire completamente da materiali vergini, senza compromessi sulle performance tecniche che restano elevate. Inoltre Radici Group, avendo aderito allo schema ISCC PLUS (International Sustainability and Carbon Certification), può proporre non tessuti spunbond e meltbown realizzati in polipropilene bio, bio-circolare o circolare, dove il materiale sostenibile è allocato tramite bilancio di massa. Si tratta di una certificazione che fornisce tracciabilità lungo la filiera, verificando che le aziende certificate soddisfino elevati standard ambientali e sociali. Il fatto che il tessuto non tessuto venga realizzato con scarti di PP riciclato non impatta negativamente nemmeno nel segmento del colore, anzi, Radici Group può offrire un’ampia cartella colori per il cliente, inoltre è possibile realizzare colori "tailor made", per soddisfare le necessità produttive.

SCOPRI DI PIU'

Mobilità Elettrica: Poca Lungimiranza sulle Materie Prime e il Loro Riciclo

Mobilità Elettrica: Poca Lungimiranza sulle Materie Prime e il Loro RicicloAbbiamo imposto un modello di mobilità a batteria senza preoccuparci troppo della filiera pre e post venditadi Marco ArezioNon c’è dubbio che fa piacere sentire che la comunità internazionale si sta muovendo per favorire la riduzione delle particelle inquinanti e dalla CO2, prodotte dai motori endotermici ogni anno. A chi non farebbe piacere la diminuzione dello smog, dei rumori e il miglioramento della salute collettiva, duramente attaccata dall’inquinamento che macchine, autotreni, corriere producono costantemente? Si, tutto bello, ma spostare un comparto come quello della mobilità, così funzionale e strategico, dai motori termici a quelli a batteria, non deve essere solo una bella operazione di facciata, ma comporterebbe anche la soluzione di alcune fondamentali problematiche, legate all’approvvigionamento delle materie prime per produrre le batterie e il riciclo di quelle esauste, anche per ricavarne materiali riciclati da reimpiegare nella produzione. La Comunità Europea ha fissato degli obbiettivi molto ambiziosi per quanto riguarda il riciclo delle materie prime critiche che si trovano all’interno delle batterie, come il litio, la grafite, il nichel e il cobalto. Questo valore è stato stabilito nel 15% di materiale riciclato che dovrà essere impiegato per produrre una batteria nuova. Tuttavia, oggi, il riciclo delle batterie in Europa è al palo, in quanto la maggior parte di quelle esauste vengono spedite in Cina e in Corea del Sud, creando una doppia dipendenza verso questi paesi. Infatti, lo siamo per le materie prime vergini e, non riciclando quelle che sono all’interno delle batterie esauste, non possiamo disporre di composti strategici già pagati alla fonte. È facile quindi intuire che nei prossimi anni la pressione del mercato verso le nuove batterie farà aumentare in modo esponenziale la richiesta e, di conseguenza, il prezzo delle stesse potrebbe salire in modo spropositato, anche perché le materie prime che le compongono subiscono un controllo strategico da parte di alcune nazioni come la Cina. La Comunità Europea si sta muovendo per imporre un tasso di riciclo dei componenti delle batterie pari al 73% entro il 2030 ma, i tempi sono stretti e le criticità da affrontare molte. All’interno delle batterie ci sono alcuni materiali più critici di altri, vediamo perché: - Il litio è un componente fondamentale ed incide sul costo attuale della batteria per circa il 30-40%, con una domanda in continua crescita la necessità di litio potrebbe triplicare entro il 2030. Di contro, il tasso di riciclo Europeo resta, ad oggi, estremamente basso. I maggiori riciclatori Europei sono i Tedeschi, come la Accurec, la Duesenfeld, Redux, i Francesi come la Snam, la Eramet, e i Finlandesi come la Akkuser, ma la massima efficienza sul riciclo del litio è raggiunta in Cina con corca il 90% della materia prima riciclabile in ingresso.- La grafite, che costituisce circa il 50% di materiale in una batteria, dovrebbe aumentare di prezzo di circa 14 volte entro il 2050, anche perché l’unione Europea, attualmente, non ha un mercato strutturato per il suo riciclo. Inoltre, la grafite che viene utilizzata per la produzione delle batterie attualmente proviene, principalmente, dalla Cina, quindi la creazione di un mercato del riciclo Europeo permetterebbe una migliore l’indipendenza sugli approvvigionamenti.

SCOPRI DI PIU'

Plastiche riciclate per vespai areati.

Plastiche riciclate per vespai areati.Plastiche riciclate per vespai areati: quali effetti statici e dinamici si trasmettono sui vespai in plastica riciclata utilizzando miscele differenti di Marco ArezioGli antichi romani avevano già capito, nella costruzione degli edifici, l’importanza della creazione di una intercapedine areata, tra il terreno e il pavimento, al fine di evitare la risalita capillare dell’umidità e permettere un isolamento termico del piano. Il vespaio veniva costruito utilizzando muretti collegati tra loro o con anfore come base di riempimento. Con l’evoluzione delle costruzioni, il vespaio areato ha avuto molteplici usi, non solo quello di isolare dall’umidità, ma è stato possibile impiegare, nel modo migliore, lo spazio che si crea tra il terreno e il piano. Fino a pochi anni fa, prima dell’avvento della plastica nell’edilizia, la costruzione dei vespai veniva fatta attraverso i tavelloni, per le parti orizzontali, e i mattoni o blocchi in cemento per la parete verticale. Questo sistema però non garantiva totalmente l’isolamento tra un piano e l’altro. Oggi, con l’utilizzo degli elementi in plastica riciclata, si sono ampliate le possibilità d’impiego dell’intercapedine e migliorate le sue doti tecniche. Vediamo quali sono i possibili usi degli elementi di separazione in plastica riciclata: 1) La funzione classica per cui era nato è quello di creare, attraverso elementi modulari continui di plastica, una efficace separazione tra il piano abitato e il terreno di fondazione, impedendo la risalita capillare dell’umidità. Inoltre lo spazio che si viene a creare, permette agevolmente il passaggio degli impianti per le funzioni della casa. 2) L’intercapedine monolitica formata, permette l’evacuazione del gas Radon che si forma nel terreno. Questo, è un gas radioattivo, incolore e inodore, formato dal decadimento dell’uranio 238, che ha la capacità di insinuarsi nelle fessure del terreno e saturare gli scantinati o i piani a contatto con esso. Attraverso la posa degli elementi in plastica sui quali si creerà un getto di calcestruzzo continuo, si creerà una ventilazione naturale, con ingressi dell’aria a nord e uscita a sud, così da evitare i ristagni del gas. 3) La creazione di tetti ventilati, specialmente per quelli orizzontali, permette una naturale regolazione degli sbalzi termici che aiutano, insieme ad un corretto isolamento, la vivibilità degli ambienti sottostanti e il risparmio energetico. 4) Gli elementi in plastica di altezze ridotte, specialmente quelli di 5 cm., aiutano ad un corretto isolamento acustico, insieme a tappetini smorzanti, in quanto l’aria ferma all’interno delle celle, aiuta lo smorzamento delle onde sonore. 5) Un’altra funzione è quella di poter creare giardini pensili con la caratteristica di poter isolare il manto impermeabilizzante dalle radici delle piante. È noto infatti che la maggior parte dei difetti dei giardini pensili riguarda la percolazione dell’acqua meteorica, in quanto l’azione delle radici, apre varchi nei manti bituminosi impermeabili, con il possibile passaggio di acqua. Gli elementi in plastica sono estremamente resistenti all’azione di perforazione delle piante. Sicuramente ci sono molte altre funzioni che il vespaio in plastica può assolvere ma, elencando le più comuni, ho cercato di dare un’idea del suo utilizzo. Una volta deciso quale utilizzo si deve fare degli elementi separatori, è importante capire come vengono prodotti per poter scegliere gli elementi che siano idonei al nostro lavoro. Le caratteristiche principali che si chiedono ad un insieme di elementi che costituiranno la struttura portante per il nostro getto in calcestruzzo nell’estradosso sono: Flessibilità dell’elemento Resistenza a compressione verticale Resistenza alla flessione delle cupole Mantenimento dimensionale dei singoli pezzi dopo lo stampaggio per poter essere assemblati senza fatica dagli operatori e senza lasciare vuoti Assenza di fragilità durante la movimentazione Spessori corretti in funzione della materia prima utilizzata Indeformabilità sotto l’effetto del peso del calcestruzzo fresco Pedonabilità minima dell’elemento espressa nella capacità di sostenere l’addetto al getto del solaio, che non deve essere inferiore a 150 Kg. calcolata su una superficie di cm.8 x cm.8. Queste caratteristiche, fermo restando una corretta progettazione dello stampo e dell’elemento stesso, si raggiungono con una giusta scelta delle materie prime riciclate, che potranno aumentare o diminuire determinate caratteristiche. Il materiale più comunemente usato appartiene alla famiglia del polipropilene, in particolare un compound misto tra PP e PE che permette discrete performance meccaniche e un costo produttivo contenuto. In alcuni casi si produce l’elemento in HDPE, che attribuisce agli elementi migliori prestazioni tecniche a fronte di costi produttivi più alti. La ricetta di PP+PE impiegata ha delle limitazioni tecniche da tenere presente: 1) Il compound in PP+PE normalmente proviene dai componenti della raccolta differenziata, che è costituita da scarti di polipropilene rigidi e da scarti flessibili di polietilene a bassa densità. I due elementi sono di difficile manipolazione dal punto di vista termico, in fase di stampaggio, con il rischio di degradazione del materiale e la formazione di gas all’interno dell’elemento stampato. Questi micro fori possono creare un indebolimento dell’elemento. 2) Il compound ottenuto ha, in generale, delle buone caratteristiche meccaniche verticali, in particolare per quanto riguarda la resistenza a compressione, ma, di contro, ha una limitata resistenza alla flessione e alla torsione. La conoscenza dei limiti tecnici di questo compound permette normalmente la risoluzione di questi minus con un’appropriata progettazione delle fasce di rinforzo attraverso il posizionamento di setti reticolari, nei punti più soggetti alle possibili rotture. 3) La ricerca di un’economicità esasperata potrebbe indurre i produttori a ridurre il polipropilene all’interno della miscela a vantaggio dell’LDPE, creando situazioni di debolezza strutturale che dovrebbero essere compensate con l’aggiunta di HDPE e/o cariche minerali. Lo studio di ricette così complesse è sicuramente sconsigliato nella produzione di elementi sui quali si deve camminare in sicurezza, al fine di evitare incidenti, in quanto richiedono una competenza tecnica elevata e il controllo dell’input in entrata attraverso analisi di laboratorio frequenti. In alcuni casi si utilizza una miscela di HDPE che può essere composta da granulo derivante dalla lavorazione dei tappi del settore delle bevande o con compound misti con tappi e flaconi dei detersivi. Secondo i dati raccolti possiamo indicare alcune differenze: 1) La produzione dei vespai in plastica riciclata utilizzando granuli che provengono dai tappi in HDPE comporta di dover lavorare una materia prima che ha una fluidità sicuramente più bassa rispetto al compound in PP+PE, normalmente 1,5-2 a 2,16 Kg./190° contro un MFI 5-6 a 2,16 Kg./230°. Questo significa che bisogna tener presente anche la dimensione della pressa da utilizzare in quanto il polimero in HDPE è sicuramente meno fluido. Le caratteristiche meccaniche di questo compound si possono riassumere in una buona resistenza a compressione e un’eccellente resistenza a flessione e torsione degli elementi stampati. C’è però da tener presente un fattore importante che potrebbe influenzare la scelta di questo polimero. In presenza di superfici di posa molto estese e in corrispondenza di picchi di temperature molto elevate, c’è da considerare che l’elemento in HDPE, agganciato in modo continuativo con altri moduli, all’interno del reticolo delle travi, potrebbe subire una deformazione importante dato dalla reazione al calore del sole. Il problema si può risolvere, in fase di granulazione, aggiungendo una percentuale di carica minerale che sterilizza le reazioni espansive dell’HDPE. 2) Ci sono casi in cui la resistenza del modulo sia un elemento fondamentale e, in presenza di spessori sottili delle pareti del prodotto, si può optare ad un mix formato dalla granulazione di tappi e flaconi in HDPE o dei soli flaconi. La riduzione della fluidità dell’impasto porta un aumento delle performance meccaniche degli elementi a parità di caratteristiche fisiche dell’elemento, con valori di fluidità che vanno da 0,3 a 1 a 2,16 Kg./190°.Categoria: notizie - tecnica - plastica - riciclo - vespaio in plastica - PP - edilizia

SCOPRI DI PIU'

Joint Venture per le Pompe del Packaging Totalmente Riciclabili

Joint Venture per le Pompe del Packaging Totalmente RiciclabiliPolimero Riciclato e Riciclabile e molla in plastica mono polimero per un dispenser ecosostenibileQuante volte ci siamo chiesti se un dispenser per il sapone o per lo shampoo, fosse realmente riciclato e riciclabile, al di la di quello che c’è scritto sull’etichetta, si, perché bisogna sempre andare in fondo alle cose per capire. Un dispenser è fatto da elementi di plastica, il flacone e la pompa, e da una molla di metallo che permette il richiamo dopo essere stata schiacciata. In più, spesso, il flacone è fatto da un polimero e la pompa da un altro, creando complicazioni nel riciclo, oltre a quelle messe già in conto per separare la molla in metallo. Nasce così una joint venture tra un produttore internazionale di flaconi in plastica e uno specialista della produzione di pompe per dispensers, totalmente riciclabili al cui interno troviamo una molla di plastica dello stesso polimero. Il sistema di pompaggio mono materiale in plastica (PP) è un prodotto brevettato, che permette la completa riciclabilità del dispenser e riduce le problematiche di separazione tra le plastiche e il metallo. Inoltre è possibile produrre le pompe riciclabili in PP, anche con polimeri riciclati che provengono dal post consumo (PCR), favorendo quindi l’utilizzo dei rifiuti plastici. La joint venture è costituita dalla multinazionale ALPLA, specializzata nella produzione di flaconi per la cosmesi, l’igiene per la casa e la cura della persona, con la società Sud-Coreana HANA Innovation, che detiene il brevetto per la fabbricazione delle pompe in mono plastica (PP), riciclate e riciclabili, senza l’uso di molle in metallo. Firmando la joint venture con la società sudcoreana HANA Innovation, ALPLA intende ora continuare il suo percorso di crescita nel settore strategicamente importante dello stampaggio ad iniezione. “Il potenziale per le pompe riciclabili di alta qualità è enorme e in qualità di fornitore di sistemi, possiamo offrire contemporaneamente i flaconi adatti”. “Con questa nuova partnership, stiamo migliorando i nostri punti di forza come azienda che opera a livello internazionale, con il vantaggio tecnologico di HANA Innovation", afferma Michael Feltes, Global Business Development Director IM di ALPLA. Sung Il Kang, presidente di HANA Innovation, sottolinea i vantaggi operativi della joint venture: "La cooperazione apre opportunità per un'ulteriore commercializzazione globale dei nostri prodotti e accelera lo sviluppo di soluzioni sostenibili per il futuro". Con la nuova joint venture, le due aziende vogliono promuovere la distribuzione mondiale delle pompe sostenibili, con la rivoluzionaria tecnologia brevettata delle molle in plastica, ed offrire inoltre sistemi sostenibili completi, compresa la bottiglia. ALPLA dispone di capacità produttive in tutto il mondo nello stampaggio a iniezione, integrate da molti anni di esperienza nel riciclaggio e da una rete internazionale. La costituzione della joint venture è soggetta all'approvazione legale e regolamentare da parte delle competenti autorità garanti della concorrenza. Le parti hanno concordato di non divulgare i dettagli della partnership. Traduzione automatica. Ci scusiamo per eventuali inesattezze. Articolo originale in Italiano. Fonte Alpla

SCOPRI DI PIU'

Novamont: Il Produttore del Polimero Mater-Bi Verrà Ceduto

Novamont: Il Produttore del Polimero Mater-Bi Verrà CedutoTrattative in corso per il controllo della società Novamont attiva nella produzione di bioplasticheIl nome di Novamont e del suo polimero di punta il Mater-Bi, sono conosciuti da tutti gli attori del settore delle plastiche vergini, riciclate e delle bioplastiche, come l’azienda di punta della filiera, in continua evoluzione, nella produzione delle bioplastiche, biodegradabili e compostabili. Il polimero di Novamont è appunto il Mater-Bi, una plastica completamente biodegradabile e compostabile, che permette il suo recupero, a fine vita, attraverso la raccolta e il riciclo dei rifiuti organici urbani, utilizzando i processi di compostaggio e digestione anaerobica. Ma quale è la differenza tra biodegradabilità e compostabilità? Il processo di biodegradazione è la capacità delle sostanze e dei materiali organici di essere degradati in sostanze più semplici, mediante l’attività (enzimatica) di microorganismi. Quando il processo biologico è completo, si ha una totale trasformazione delle sostanze organiche di partenza in molecole inorganiche semplici: acqua, anidride carbonica e metano. Ma la biodegradazione è influenzata da molti fattori, come le temperature, il tasso di umidità, la natura chimica dei materiali da lavorare. Per questo motivo gli ambienti industriali del compostaggio e della digestione anaerobica favoriscono ed accelerano questi processi. Per quanto riguarda la compostabilità di un materiale, si può dire che è la capacità di un elemento di trasformarsi in compost (concime) attraverso il processo di compostaggio. Questa attività, in presenza di ossigeno, comporta la realizzazione di una trasformazione biologica e aerobica del materiale fino a trasformalo in compost. Novamont, utilizzando risorse naturali come il mais e gli oli vegetali non modificati geneticamente, ha realizzato una famiglia di polimeri biodegradabili e compostabili che si possono usare per la realizzazione di film per il commercio e l’agricoltura, oggetti di varie tipologie attraverso lo stampaggio per iniezione e molte altre cose. Alla luce di queste conoscenze tecnico-commerciali, si sta concludendo un’operazione di acquisizione della società Novamont da parte di Versalis, che la porterà a detenere l’intero pacchetto azionario di Novamont. A sua volta Versalis è una società del gruppo ENI fortemente impegnata nella chimica verde, anche attraverso la conversione di raffinerie petrolifere in bioraffinerie per la produzione di combustibili sostenibili.Foto: Novamont

SCOPRI DI PIU'

Informatizzazione, Robot, Intelligenza Artificiale VS Luddismo

Informatizzazione, Robot, Intelligenza Artificiale VS LuddismoUn mondo che sfugge dalle nostre mani man mano che i capelli diventano grigi. I giovani ce la faranno?di Marco ArezioL’avvento della pandemia è stato come uno spartiacque tra il vecchio e il nuovo mondo, non che ci siano state delle fratture nette nella nostra vita, o si sia manifestato uno sconvolgimento visibile agli occhi di tutti e fisicamente verificabile, ma molte cose sono cambiate in modo irreversibile. La pandemia ha creato una sorta di meditazione forzata, chiusi all’interno delle nostre case, in cui il tempo ha giocato un ruolo nuovo, ci ha permesso di pensare, di fare dei bilanci, di capire a che punto ci trovavamo nel cammino della nostra vita e cosa avremmo voluto cambiare. Ne siamo usciti frastornati, addolorati, forse più cinici, ma abbiamo sicuramente messo più al centro la nostra vita, nella scala delle priorità, acquisendo maggiore consapevolezza di chi siamo e di cosa vogliamo. La prima evidente conseguenza di questa meditazione collettiva si è espressa nel diverso rapporto con il tempo e i modi che dedicavamo al lavoro che, al netto dei soliti furbetti del momento, si è fatto sentire soprattutto in quei settori dove meno normata e tutelata era la vita lavorativa. Un canale di attività dove lavorare era una concessione, quasi un favore, e anche la paga pioveva dal cielo come fosse un regalo, dove le ore non si contavano e i guadagni erano risicati. Un esercito di precari che offrivano le loro giornate alle attività soprattutto commerciali, e che non si più presentata al vecchio lavoro dopo la pandemia. Non mangiano più, non hanno da pagare l’affitto o le bollette, non devono vestirsi e fare una vita dignitosa? Si, devono fare tutto questo ma, in silenzio hanno capito che il rapporto tra il datore di lavoro e lavoratore doveva cambiare, ognuno deve fare la propria parte, con rispetto, correttezza e nei tempi lavorativi concordati da entrambe le parti. Si è capito che non si deve vivere per lavorare, che il rapporto con i soldi poteva cambiare, che la società consumistica in cui viviamo non dobbiamo subirla, ma viverla scegliendo come farlo a nostro piacimento. Non è una nuova forma di proletariato sociale, è la consapevolezza che non dobbiamo più vivere per avere, per soddisfare desideri ideali, come una dipendenza senza fine ed incurabile. Lo stop del Covid ci ha fatto capire che si può vivere anche con molto meno di quello che abbiamo sempre pensato fino ad oggi, che il tempo è il vero tesoro che abbiamo, e la sua spesa, con i modi per farlo, spettano solo a noi. Come nel XIX secolo in cui il movimento del Luddismo si preoccupava delle conseguenze dell’industrializzazione del lavoro sulla mano d’opera, e quindi sul sostentamento delle fasce più deboli della popolazione, anche oggi, i più giovani, la generazione meno tutelata, quella più fragili nell’ambito sociale, sta riscoprendo una nuova forma di Luddismo. I giovani di oggi non vanno a distruggere i telai tessili che due secoli fà riducevano la necessità di mano d’opera, gettano nella miseria la popolazione, non incendiamo le sedi dii Facebook, o Twitter, o di Instagram, di Amazon o di società che informatizzano la vita di tutti i giorni, non si rivoltano contro uno stato che non assiste le famiglie che non hanno disponibilità economiche per far laureare un figlio, o per dargli la possibilità di fare un percorso di formazione per imparare un mestiere, sopravvivendo al progresso. I giovani cominciano a capire che i movimenti internazionali dei capitali creano mondi nuovi, dove il tecnicismo e le competenze informatiche di alto livello sono necessari per vivere, dove molte attività di medio o bassa scolarizzazione potranno essere sostituite dall’intelligenza artificiale, da un robot o da qualcosa che ancora non c’è. A questo punto potrebbe entrare in scena Marx, rivendicando il diritto di tutti i popoli, di tutte le classi sociali, a vivere una vita dignitosa, economicamente stabile e preferibilmente tranquilla. Molte fasce della popolazione sono già state colpite dal progresso tecnologico, per esempio gli anziani sono esclusi da ogni relazione con la pubblica amministrazione, con le banche con buona parte delle attività sociali in quanto non hanno le competenze informatiche di base. Molte persone in età lavorativa rischiano, o hanno già rischiato, di essere sostituite da forme più o meno intelligenti di macchine, sia in fabbrica, che in ufficio che nel commercio, entrando nel tunnel di una nuova povertà e di un abbandono sociale. I soldi sono sempre il motore di tutti i cambiamenti sociali ed ambientali, e il loro uso, crea comportamenti a volte sbagliati, opachi e dannosi che, protratti negli anni, hanno cambiando non solo la testa delle persone ma anche il pianeta in cui viviamo. Le catastrofi ambientali causate in questi ultimi 6 o 7 decenni, ancora ad oggi in parte negate da qualcuno, stanno portando il mondo verso situazioni a cui non siamo preparati, come la mancanza di acqua, energia, le migrazioni climatiche inarrestabili, le guerre locali, l’inquinamento diffuso anche nella nostra catena alimentare. Ma stiamo ancora camminando, mentre ci avviciniamo al burrone, con gli occhi che ci hanno bendato, le cuffiette nelle orecchie per ascoltare la loro musica, mi viene in mente proprio il suono dei soldi nella canzone dei Pink Floyd. Ma è questo dobbiamo sentire? Siamo ancora in tempo, cambiando stile di vita, modo di pensare e ricordandoci che noi tutti siamo il loro mercato e i loro soldi, quindi, il Luddismo moderno è sapere rinunciare al superfluo, scollegarsi dai social che sono anche una macchina per indottrinare le nostre scelte e riaccendendo il nostro cervello.

SCOPRI DI PIU'