Copolymère EVA: Caractéristiques, Propriétés Techniques, Applications et Recyclage

Copolymère EVA: Caractéristiques, Propriétés Techniques, Applications et RecyclageUn nom difficile, l'acétate de vinyle d'éthylène, pour une matière première plastique largement utilisée Le copolymère EVA est une matière première en croissance continue dans le monde, en effet elle a été utilisée en 2020, malgré les arrêts de production dus à la pandémie, à environ 640 000 tonnes, avec une augmentation moyenne au cours de la dernière décennie de 4,3% par an. Le marché asiatique est certainement le domaine dans lequel l'EVA est le plus utilisé, avec la Chine en tête, qui a connu une croissance de la consommation 2019-2020 par 2 -3%, suivis des Etats-Unis qui détiennent environ 17% de la consommation mondiale. Quelles sont les caractéristiques d'EVA ? L'EVA, comme nous l'avons dit, est un copolymère obtenu à partir de la polymérisation de l'acétate de vinyle, les différentes proportions de ce dernier dans la recette modifient les caractéristiques finales du produit , créant une affinité pour le LDPE. Les deux valeurs déterminantes dans les recettes EVA sont sa fluidité (MFI) et le pourcentage de VA (acétate de vinyle), notamment, comme la teneur du comonomère la cristallinité diminue, influençant par conséquent de nombreuses propriétés de l'EVA. En effet, une augmentation de la teneur en VA augmente la densité, la transparence et la souplesse du matériau, tout en diminuant son point de fusion et sa dureté. Quelles sont les propriétés physico-mécaniques de l'EVA? L'EVA, composé du comonomère d'acétate de vinyle, est un produit semi-cristallin et, par rapport aux caractéristiques du LDPE, il devient normalement plus transparent et plus flexible avec augmenter le pourcentage d'acétate de vinyle contenu dans la recette. À mesure que la résistance du matériau diminue, sa plage de fusion diminue également, de sorte que la température de fusion de l'EVA est donc inférieure à celle du LDPE. Lors du moulage par injection, par exemple, la température de fusion doit être comprise entre 175 et 225 °C et son traitement est similaire à celui du LDPE. La teneur en VAC (acétate de vinyle) détermine les changements suivants dans les produits finis: • 1-10 % : par rapport à un film LDPE, ils seront plus transparents, souples et plastiques, plus faciles à sceller, moins de casse, plus de retrait à des températures basses . • 15-30 % : très souple et souple, thermoplastique ouvrable, similaire au caoutchouc, • 30-40% : allongement élastique élevé, flexibilité avec capacité d'absorption de charges, bonne résistance et adhérence élevée. • 40-50% : élasticité extrême, réticulable avec des peroxydes. • 70-95% : utilisation sous forme de latex pour colorants en émulsion, couchage de papier et adhésifs. L'acétate de vinyle contenu dans l'EVA est également responsable de l'odeur de vinaigre caractéristique du matériau. L'EVA, par rapport au PVC, a une meilleure résistance aux basses températures, pas de migration de plastifiant caractérisant une élasticité permanente, une plus grande résistance à la flexion et une meilleure résistance aux produits chimiques . Il possède également de meilleures propriétés d'isolation électrique, par contre les propriétés de barrière aux gaz sont moindres comme la résistance à la lumière et à l'abrasion. On peut regrouper les caractéristiques physico-chimiques de l'EVA dans ce schéma: Bonne résistance à l'abrasion Excellente résistance à la lumière Développé avec des cellules fermées Excellente résistance à l'ozone et à l'oxygène Dureté 25/30 Shore A Bonnes caractéristiques antidérapantes Excellente mémoire élastique Hydrofuge Agréable au toucher Colorisable, avec d'excellents effets esthétiques Bonne capacité anti-vibration Bonne résistance à la déchirure Résistance moyenne aux huiles minérales Excellente résistance à l'air chaud Quelles sont les propriétés électriques de l'EVA ? Par rapport au LDPE, les propriétés isolantes, d'un point de vue électrique, restent inférieures mais l'EVA est souvent requis, par exemple dans l'industrie du câble, pour sa réticulation facile et une bonne flexibilité. Grâce à la grande capacité des copolymères EVA à incorporer des charges, telles que le noir de carbone, ils sont également utilisés pour la fabrication de composés semi-conducteurs. • Résistivité volumique Ohm / cm 2,5 × 1016 • Constante diélectrique 2,6 - 3,2 • Facteur de dissipation 0,03 - 0,05 Quelles sont les propriétés chimiques de l'EVA ? En présence de rayonnement UV, le copolymère EVA présente une dégradation des propriétés physiques, telles que la ténacité, l'allongement à la rupture et le changement de couleur. De plus, certains agents chimiques (agents mouillants, substances polaires et divers liquides organiques), peuvent fissurer le produit de l'intérieur. Avec l'augmentation de la teneur en acétate de vinyle, la résistance aux huiles minérales augmente considérablement, au contraire les caractéristiques de l'isolation électrique se voient diminuer. Quelles sont les propriétés thermiques de l'EVA? • Température de fonctionnement : 60 à + 80°C • Point de fragilité : - 30°C • Température maxima en utilisation statique : + 80°C • Plage de basse température : - 30 à - 50 °C Quelles sont les applications d'EVA? Le copolymère EVA trouve une grande application dans le secteur de l'emballage, comme le film étirable, en raison des coefficients de frottement et d'adhérence élevés qui confèrent au produit une bonne étanchéité caractéristique. Il est également utilisé dans les procédés de co-extrusion pour la production de films multicouches, notamment dans le secteur alimentaire. Enfin, il trouve une large application dans le secteur de la chaussure, comme les semelles ou l'intérieur des chaussures de ski et dans le secteur des télécommunications comme élément de doublure pour les tubes et câbles. Comment l'EVA est-il recyclé? Les déchets EVA peuvent avoir une origine post-industrielle, cela signifie que lors du traitement pour la production d'objets, des chutes ou chutes peuvent être générées. Si les déchets de traitement ne sont pas expansés, ils peuvent être récupérés par broyage en prenant soin de séparer les déchets issus de différentes recettes. Une fois réduit en volume, il peut être utilisé comme matière première secondaire dans la production de nouveaux produits. Si le matériau non réticulé, en revanche, provient d'une collecte séparée, il est nécessaire de prévoir des étapes de recyclage permettant de séparer tous les matériaux combinés dans le produit à recycler en séparant l'EVA. Par exemple, si nous avons une chaussure avec une semelle en EVA et une structure en tissu ou composée d'autres matières, les différentes matières qui la composent doivent être séparées avant la opérations de recyclage final. Si par contre les déchets sont composés d'EVA réticulé, celui-ci peut être utilisé, après broyage ou micronisation, comme inerte dans mélanges de liants pour divers produits. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Doseurs de Broyé en Plastique pour les Composés: Volumétriques ou Gravimétriques?

Doseurs de Broyé en Plastique pour les Composés: Volumétriques ou Gravimétriques?La combinaison de l'utilisation de granulés plastiques et broyés impose des évaluations et des choix sur le mélange automatique Dans la production de composés polymères recyclés ou dans la réutilisation des déchets issus de son activité de plasturgie, qu'il s'agisse de moulage, de soufflage, d'extrusion ou de thermoformage, la réutilisation des broyats nécessite une évaluation fine dans le cadre des recettes finales. Des broyats de plastique peuvent être ajoutés au polymère principal pour améliorer la fluidité, réduire le prix, modifier le DSC, augmenter ou diminuer l'Izod, modifier le module ou simplement réutiliser les rebuts de traitement qui sont générés dans l'activité quotidienne. Afin d'introduire un fond plastique dans le bain principal, il est nécessaire d'utiliser un doseur capable de simuler une recette conçue pour répondre aux besoins esthétiques et qualitatifs de le polymère dont nous avons besoin. Dans ce cas, nous utilisons un distributeur qui a pour fonction d'automatiser le principe de mélange dans les doses que nous jugeons appropriées pour effectuer notre travail. Il ne fait aucun doute que cette opération pourrait également être effectuée à la main, en insérant la quantité de terre établie dans la trémie, mais cette activité nécessite la présence constante d'un ressource humaine qui effectue une opération facilement automatisable. Les doseurs dont nous parlerons aujourd'hui sont ceux définis comme volumétriques et gravimétriques D'une manière générale, ce sont les deux plantes qui sont chargées de libérer en continu dans le plastique en fusion le pourcentage de sol choisi que nous avons établi dans notre recette. Le distributeur volumétrique, comme le dit le mot, une fois chargé, détecte quelle peut être la masse en volume de matériau à libérer que l'opérateur a préalablement établie pour faire le composé. Ce calcul, à régler dans le doseur, est le résultat d'une série de tests préventifs qui conduisent à calculer le bon volume de terre à mélanger avec le matériau premier principal. Il s'agit d'un véritable étalonnage de l'appareil de dosage utilisé pour le matériau à mesurer, à travers des exercices de chronométrage, de pesée et de représentation graphique des résultats. Il s'agit d'une étape critique qui nécessite des compétences pour s'assurer que les paramètres de minuterie entrés dans le contrôle du mélangeur fournissent le volume correct de chaque matériau en fonction du tempo. Le principe de fonctionnement à la place des doseurs gravimétriques fonctionne sur la valeur du poids de la matière à introduire, puis calcule automatiquement la quantité de terrain dont dispose l'opérateur de la machine réglé, sans avoir recours à des travaux de calibrage de la machine. Quelles sont les différences pratiques, entre les deux systèmes, dans le dosage et les problèmes d'utilisation du broyé? On peut dire qu'un doseur volumétrique est paramétré pour calculer et saisir un certain volume de matière toujours constant, cela est faisable, exprimant une certaine précision, si la mouture utilisée est toujours composée d'un matériau uniforme et constant. Mais comme nous le savons, le café moulu utilisé, surtout s'il est issu d'un recyclage post-consommation, peut présenter une certaine instabilité dimensionnelle et de densité, mettant probablement le système en dose de crise. Le problème est évidemment réduit si la mouture provenant des déchets de production est uniforme et constante, de manière à donner une certaine répétition correcte au calcul de la machine qui effectue sur le volume de plastique. Les doseurs gravimétriques, d'autre part, utilisent la valeur de poids pour vérifier pratiquement chaque dose calculée, en fait, la machine remarque les différences entre un rappel et un autre de matériel, en corrigeant les écarts lors du prochain rappel. Toutes les variations de débit, de masse, de temps sont calculées par le doseur gravimétrique afin d'exprimer automatiquement le maximum de précision et de respect de la recette définie. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien

EN SAVOIR PLUS

Les Principaux Phénomènes de Dégradation du PET. Ce Qui est Bon à Savoir

Les Principaux Phénomènes de Dégradation du PET. Ce Qui est Bon à SavoirIl peut y avoir des phénomènes de dégradation du PET, lors de la transformation, qui affectent sa qualitéLe PET est l'un des polymères les plus utilisés en production car, même recyclé, c'est l'une des principales matières premières du secteur de l'emballage. Ses caractéristiques de bonne résistance mécanique, de transparence, d'économie, d'inertie thermique, de durabilité et de recyclabilité, en ont fait le polymère par excellence, par exemple dans la production de bouteilles d'eau et de boissons gazeuses, dans le secteur pharmaceutique, dans les produits corporels et pour la production de fibres. Le PET, cependant, peut facilement se dégrader en raison de processus incorrects dans le traitement thermique ou environnemental, ce qui peut créer une modification chimique de la structure du polymère, créant des chaînes de faible poids moléculaire qui peuvent altérer, même de manière marquée, les propriétés d'origine. Parmi les influences environnementales négatives, nous pouvons inclure l'humidité, en effet, le PET est un polymère hygroscopique et, en présence de conditions de chauffage du matériau, le mélange d'humidité et de chaleur pourrait subir une dépolymérisation. C'est précisément pour cette raison que le granulé doit être séché avant tout type de processus, en utilisant un courant d'air chauffé à faible teneur en vapeur d'eau, afin d'éviter la dégradation hydrolytique. De plus, l'eau a un double rôle, en plus de déclencher la dégradation en hydrolysant les liaisons ester, elle est absorbée par le matériau et agit comme plastifiant. Les causes possibles de dégradation du PET sont nombreuses, mais celle liée à la présence d'humidité est parmi les plus fréquentes dans la transformation du polymère, qui se manifeste rapidement au cours du procédé, avec des conséquences directes sur les propriétés du matériau. Pour cette raison, avant d'être extrudé, le PET doit être soigneusement déshumidifié, en réduisant la valeur de l'eau présente jusqu'à une valeur de 30 ppm. Un autre type de dégradation du PET, qui peut survenir lors de la transformation du polymère, concerne le stress thermique, c'est-à-dire une exposition excessive à la chaleur pouvant survenir lors de son extrusion, créant un sous-produit tel que l'acétaldéhyde. Une vis d'extrusion mal conçue, des conditions de process trop drastiques, comme des conduits trop étroits et, enfin, un pourcentage élevé de résidus de catalyseur, peuvent entraîner des contraintes mécaniques excessives qui, liées à des températures élevées, peuvent provoquer des phénomènes de dégradation. La présence d'acétaldéhyde, facilement identifiable par le nez humain comme une odeur désagréable même en présence de quelques ppm, peut être considérée comme l'indice de dégradation du PET, en effet, elle est particulièrement redoutée lors de la fabrication de contenants alimentaires. Il ne s'agit pas seulement d'une odeur gênante qui pourrait altérer le goût des aliments contenus dans les barquettes alimentaires, mais il faut considérer que l'acétaldéhyde est un cancérogène du groupe 1. De plus, le PET peut être affecté par des phénomènes de thermo-oxydation qui conduisent au jaunissement des produits. Pour éviter ce problème, il est possible d'extruder, sous flux d'azote, en utilisant également des additifs spécifiques pour bloquer les réactions avec les peroxydes et/ou les impuretés présentes dans le procédé de polymérisation.Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

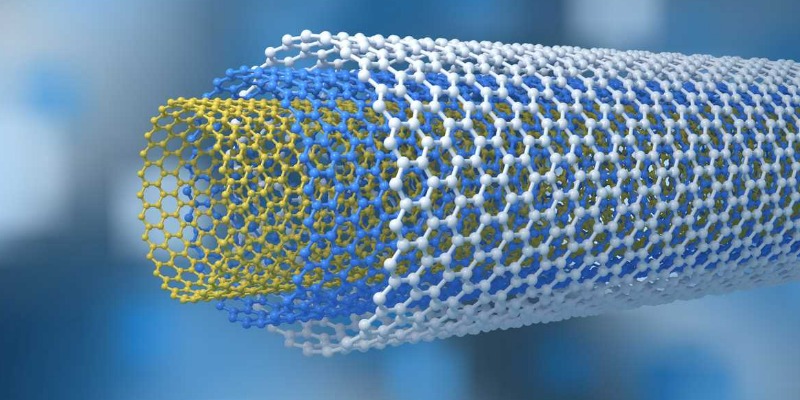

Avantages des Nanocharges Polymères par Rapport aux Charges Traditionnelles

Avantages des Nanocharges Polymères par Rapport aux Charges TraditionnellesQuelles améliorations physico-mécaniques des mélanges de polymères sont obtenues avec l'utilisation de nanocharges Dans la production de polymères recyclés ou de compounds avec des polymères vierges, certaines recettes nécessitent l'ajout d'un certain pourcentage de charges minérales afin de modifier certaines caractéristiques. Parmi les plus utilisés figurent le carbonate de calcium, le talc, la fibre de verre et le mica, sous forme de poudre, de granulés ou de fibre, qui se dispersent lors du mélange avec le polymère . Le talc et le carbonate de calcium sont normalement ajoutés dans des pourcentages variables de 10 à 50 % pour modifier certaines caractéristiques des polymères, telles que la résistance mécanique à la compression, la maniabilité, la réduction de expansion, amélioration ou réduction de fluidité ou simplement pour des raisons économiques. L'utilisation de charges minérales dans les mélanges de polymères entraîne également certains problèmes à garder à l'esprit, selon les pourcentages d'utilisation et le type de charge. En général, on peut dire que la densité du mélange de polymères augmente, la luminosité des couleurs diminue, la fragilité du produit peut devenir constante et la l'usure des machines tend à augmenter. Bon nombre de ces caractéristiques négatives lors du traitement, mais qui se répercutent également sur les produits finis, peuvent être résolues à l'aide de nanocharges. Ce dernier peut être défini comme une nouvelle classe de matériaux composites, constitués d'une matrice polymère et de renforts particulaires, ayant au moins une taille nanométrique. Ces nanocharges peuvent être définies, à toutes fins pratiques, comme des nanocharges et les trois catégories sont classées selon leur structure : • les nanocharges 3D (isodimensionnelles) définies comme des nanoparticules ou des nanosphères d'une taille inférieure à 100 nm. • des fibres ou des tubes d'un diamètre inférieur à 100 nm. comme par exemple les nanotubes de carbone. • les nano-couches, caractérisées par une seule dimension de l'ordre du nanomètre, se présentent typiquement sous la forme de cristallites inorganiques stratifiées dans lesquelles chaque couche a une épaisseur de quelques nanomètres, tandis que les deux autres dimensions peuvent atteindre même des milliers de nanomètres (par exemple les nanoargiles). L'avantage des nanocharges, entre autres, est une meilleure dispersion que les minéraux, avec une meilleure adhérence à la matrice et une meilleure saturation des espaces. De plus, on peut mentionner un autre avantage fondamental concernant l'amélioration des performances physiques et mécaniques du mélange de polymères, avec un faible pourcentage d'utilisation. Alors que, comme nous l'avons dit, pour modifier les caractéristiques des mélanges polymériques par des charges minérales, des pourcentages variant entre 10 et 50% sont utilisés, avec des nanocharges le pourcentage de l'utilisation est d'environ 5 à 10 %. Ce pourcentage réduit conduit à limiter l'augmentation de la densité et à améliorer la maniabilité par rapport aux autres systèmes de remplissage traditionnels. Si l'on considère un mélange de polymères avec 5 % de nanocharges, on peut dire que les propriétés physico-mécaniques peuvent être supérieures, par rapport au polymère de base et aussi au même chargé d'une charge minérale. En particulier nous aurons : • plus grande résistance à l'abrasion et aux chocs • une plus grande rigidité • diminution de la valeur de dilatation thermique • une plus grande stabilité dimensionnelle • perméabilité aux gaz réduite • meilleure résistance aux solvants • moins de dégagement de chaleur lors de la combustion • facilité de recyclage De plus, l'utilisation des nanocharges présente des avantages esthétiques comparables à l'utilisation du polymère d'origine seul, car une meilleure répartition dans la masse crée une meilleure qualité superficiel par rapport à l'utilisation de charges traditionnelles. On peut citer notamment une meilleure transparence optique, moins de rugosité, une meilleure brillance des couleurs et une meilleure stabilité dimensionnelle du produit dans le temps. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien

EN SAVOIR PLUS

Électricité Statique des Polymères: Où elle se Forme et comment la Prévenir

Électricité Statique des Polymères: Où elle se Forme et comment la PrévenirDans le traitement des polymères recyclés, nous avons souvent rencontré le problème de la formation d'électricité statique Le la formation de cette charge, lors des phases de recyclage des polymères plastiques, peut provoquer un mauvais fonctionnement du mélange entre la matière première et les additifs ou colorants, ou un danger pour les ouvriers s'approchant des mélangeurs, trémies, tapis roulants et sécheurs. Le mouvement du polymère, dans des conditions environnementales où il y a un faible pourcentage d'humidité, un glissement et un contact des granulés entre eux et le long des parois des machines qui les contiennent, ils peuvent générer de l'électricité statique, d'intensité différente selon le chemin parcouru par le polymère et les conditions extérieures environnementales. La présence de charges statiques peut conduire à un mélange anormal des composants, en effet il peut arriver que des séparations se produisent entre les granulés de polymère et ceux colorés. aux différentes charges électrostatiques qu'ils absorbent. Cette séparation induite pourrait augmenter la présence des granulés, qui absorbent la même charge, vers les parois des trémies ou des tuyaux d'alimentation ou des orifices de décharge. Le phénomène est accentué lorsque nous avons un granulé bien séché ou la présence d'humidité dans l'air, en effet, avec une humidité plus importante, l'eau, qui est polaire, dissipe la charge. Vous pouvez voir un exemple classique dans notre vue à la maison, lorsque vous générez de l'électricité statique en marchant sur un tapis en présence d'une faible humidité de l'air. Les humidificateurs ajoutent de l'eau à l'air et minimisent l'accumulation d'électricité statique. La solution du problème voit deux facteurs concomitants: • Assurez-vous que les machines qui transportent, traitent et sèchent le polymère disposent d'un système de dispersion correct des charges électriques. • Concernant le polymère en production il est conseillé d'utiliser un additif antistatique, qui a pour fonction d'interrompre l'accumulation d'électrostaticité entre les différents granulés, permettant le transport et le mélange sans problème. Il existe de nombreux additifs sur le marché qui résolvent le problème facilement, économiquement et efficacement, sans affecter les propriétés des polymères. Par exemple le Polyéthylène glycol 400 à mélanger en très petite quantité (0,010%), a un coût économique et un rendement satisfaisant. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

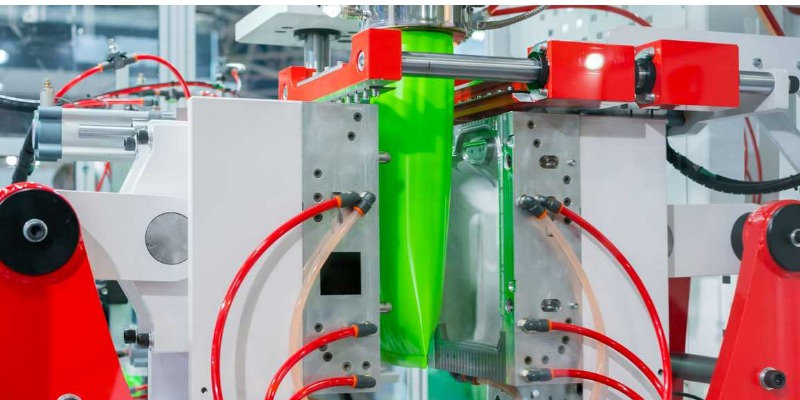

Comment se Forme une Bouteille en Plastique Recyclée

Comment se Forme une Bouteille en Plastique RecycléeExtrusion du polymère recyclé, formation de la paraison, soufflage de la bouteille et détachement des carottes Les flacons de produits d'entretien ménager ou de liquides industriels, fabriqués à partir de plastique recyclé, généralement achetés dans le commerce, se sont largement répandus ces dernières années, remplaçant progressivement ceux en verre et en métal. Ils sont sans aucun doute plus légers, ont un coût de production inférieur et sont facilement recyclables avec un impact environnemental moindre que les autres emballages liquides. Une bouteille produite avec du plastique recyclé peut être produite, utilisée, recyclée et réutilisée un grand nombre de fois avec une économie substantielle de matières premières naturelles. Mais s'est-on déjà demandé comment est produite une bouteille de détergent en plastique ? L'industrie du recyclage a fait d'énormes progrès en créant des granulés de PEHD, principal polymère des flacons de produits d'entretien ménager liquides, de plus en plus performants et propres, qui peuvent être utilisé à 100% au moins jusqu'à un volume de 5 litres de produit. Ces polymères proviennent principalement du recyclage des bouteilles des mêmes détergents, à travers une sélection rigoureuse des déchets collectés et une série d'opérations pour améliorer la matière première secondaire matériau, qui permet la création d'une autre bouteille avec une épaisseur de quelques microns. Afin de produire un flacon en PEHD recyclé, en plus du polymère, nous devons disposer d'une usine d'extrusion et de soufflage pour l'emballage. Ces systèmes sont composés, de manière très schématique, d'un alimentateur dans lequel sera placé le polymère HDPE en granulés, d'une extrudeuse qui aura pour tâche de faire fondre le granule de plastique en créant un fondu moulable, un filtre qui aura pour tâche, surtout si un HDPE recyclé post-consommation est utilisé, de réduire au maximum les éventuels polluants présents dans le polymère et enfin un moule dans lequel la bouteille est formée . Passant en revue la première partie du processus d'extrusion, un sujet déjà traité dans un article précédent, voyons ce qui se passe dans le processus de production en aval de l'extrusion. Le PEHD fondu par l'extrudeuse sera acheminé vers une usine adaptée à la production d'une languette en matière plastique, appelée paraison, qui sera la matière première pour notre future bouteille. Une fois ajustée la quantité de matière qui constitue la paraison, les deux parties du moule vont se refermer, l'emprisonnant. À ce stade, de l'air sera soufflé dans la paraison, ce qui gonflera le matériau sur les parois du moule, créant et refroidissant la bouteille. La force avec laquelle l'air est introduit n'est généralement pas supérieure à 10 Bar, permettant une formation correcte du produit à l'intérieur du moule, mais la durée de soufflage dépend de la taille volumétrique de la bouteille à réaliser. Ce processus étant plus long que les précédents, il est possible d'optimiser le timing en utilisant par exemple l'échange d'air de soufflage pour permettre une phase plus rapide refroidissement du produit à l'intérieur du moule. Comme dans toutes les opérations de moulage, même dans la production de bouteilles, il est possible que des carottes se créent autour de la bouteille brute, qui était autrefois retirée à la main. Actuellement, les machines de moulage par soufflage ont des arêtes de coupe spéciales qui coupent automatiquement l'excès de plastique présent sur les bouteilles, accélérant considérablement le travail. Une fois la bouteille formée, un tapis roulant la dirigera vers un autre système de soufflage automatique qui aura pour tâche, par insufflation d'air à l'intérieur, de vérifier qu'il n'y a pas d'imperfections constructives, telles que des trous, qui compromettraient le joint une fois rempli de produit. Après cette phase de contrôle, la bouteille peut convenir à la phase de remplissage ultérieure avec des détergents ou autres liquides à commercialiser. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

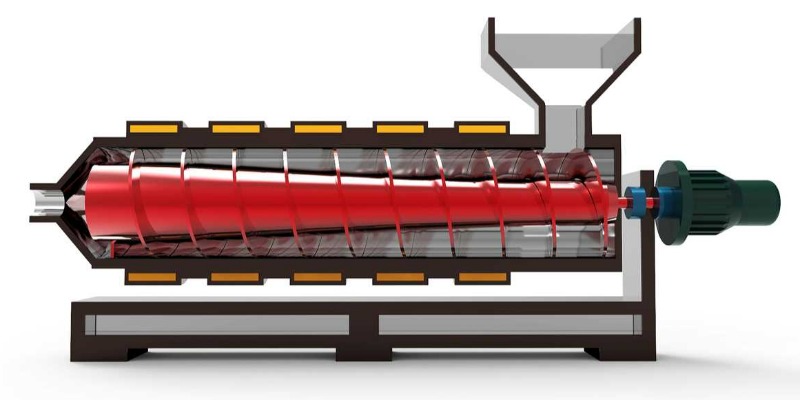

Que se Passe-t-il à l'Intérieur d'une Extrudeuse pour Plastiques?

Que se Passe-t-il à l'Intérieur d'une Extrudeuse pour Plastiques?Extrudeuses pour plastiques: voyons ce qui se passe à l'intérieur pendant le fonctionnement Pour tous ceux qui utilisent ou utilisent des extrudeuses pour les plastiques, surtout s'il utilise des polymères recyclés, doit avoir connaissance du comportement de la masse fondue à l'intérieur du cylindre, des phases de transformation de l'état solide à l'état visqueux et des implications négatives qui peuvent survenir lors du traitement. Ces implications peuvent générer des défauts sur le polymère en cours de production ou sur les articles manufacturés qui sont directement connectés à l'extrudeuse. L'article ne doit pas s'adresser aux employés de la production, qui connaissent probablement bien le comportement du polymère en transit dans l'extrudeuse, mais principalement aux vendeurs de produits finis produits en plastique ou en polymères recyclés. Connaître les phases de production et les enjeux critiques qu'elles peuvent représenter, est un bagage technique qui permet de résoudre, le plus rapidement et le plus professionnellement possible, les problèmes avec les clients concernant qualité. Pour faire un discours général on peut prendre en considération les éléments qui entrent en jeu pour mener à bien une phase d'extrusion de matières plastiques : • La matière première • L'extrudeur • Le filtre Matière première La matière première, en fonction de l'utilisation prévue de l'extrudeuse, peut se présenter sous forme de broyat ou de granulés. Dans les deux cas, la matière recyclée doit avoir subi les bons traitements de sélection, broyage, déferrage, lavage en cuve, essorage, séchage (densification éventuelle pour matériaux légers). Plus les étapes préliminaires qui amènent le produit semi-fini à l'extrudeuse sont bien faites, meilleure sera la qualité du produit qui en sortira, évitant l'augmentation des problèmes de produits finis à fabriquer. Toute phase préliminaire non effectuée correctement aura des conséquences négatives lors de la fusion du plastique à l'intérieur de l'extrudeuse, qui peuvent être des impuretés représentées par des plastiques rigides non fusibles à l'intérieur la masse, la dégradation du matériau causée par une sélection incorrecte, la présence de pièces métalliques causées par un lavage imprudent ou des résidus de matériaux élastiques non filtrables. Plus la qualité attendue pour la fabrication du produit est élevée, plus l'attention à apporter aux phases de recyclage du produit semi-fini est grande, plus la des épaisseurs à atteindre sur le produit fini, par exemple une bouteille, plus le plastique doit être propre et homogène. Extrudeuse Une ligne d'extrusion, afin de ne pas trop s'immiscer dans la technicité du sujet, est composée d'une trémie d'entrée de matière première, d'un cylindre de confinement en polymère, une ou plusieurs vis de mouvement, un filtre (dans la plupart des cas) et une tête finale. Jusqu'à présent, chaque partie est visible et intuitive dans son travail, mais que se passe-t-il à l'intérieur de ces parties? Commençons par la trémie de chargement des polymères qui alimenteront l'extrudeuse, une sorte de grand entonnoir avec lequel alimenter l'usine, à la fois en utilisant les polymères ci-dessous forme de billes que de sol ou densifié. La descente de la matière première à l'intérieur du cylindre se fait normalement par gravité, ainsi le granulé est attiré vers la partie inférieure de l'entonnoir grâce à son propre poids, offrant une faible résistance au glissement. La même chose ne se produit pas toujours pour les moulus et densifiés, car ils ont des formes plus anguleuses et de par leur nature ils ont tendance à s'agréger, surtout s'ils ne sont pas bien sec, créant quelques difficultés dans la descente. Une fois que la matière première atteint l'embouchure du cylindre, elle entre en contact avec une ou plusieurs vis, constituées d'éléments hélicoïdaux qui ont pour but d'entraîner le matière première encore solide le long du cylindre et retour à la tête, à la fin du parcours, le plastique fond pour fabriquer le produit ou pour créer les granulés de plastique. La zone d'entrée de l'extrudeuse est toujours refroidie à l'eau, pour éviter que la chaleur générée par les résistances qui chauffent le cylindre ne fasse fondre le polymère qui y est stationné la zone, lorsque l'extrudeuse est arrêtée. Le polymère, tombé de la trémie, adhère aux parois entre lesquelles il se trouve, celles du filetage, du noyau de la vis et du cylindre. A ce stade, les granulés adhérant à la vis tournent avec elle et ne peuvent donc pas avancer, tandis que ceux adhérant au cylindre sont poussés vers la sortie de l'arête de le fil qui touche et gratte la surface du cylindre lui-même. La conclusion est que plus les granulés ont tendance à adhérer au cylindre, et donc à ne pas tourner avec la vis, plus la poussée vers l'avant exercée par les filets est importante , qui transfèrent la force motrice du moteur au polymère pour le pousser hors du cylindre. La vitesse maximale d'avancement du polymère sera au contact du cylindre aussi bien pour les granulés, en alimentation, que pour les molécules de polymère après fusion, tandis que dans les couches sous-jacentes la vitesse sera progressivement réduite jusqu'à ce qu'elle soit nulle au contact du cœur de la vigne. Une croyance commune en ce qui concerne le travail de l'extrudeuse est que les résistances thermiques ont pour but de faire fondre la matière première, solide, le long du chemin par lequel le cylindre traverse à sa sortie dans la culasse. Ce n'est pas tout à fait vrai, car les résistances interviennent principalement dans la phase initiale de contact entre la matière première entrant dans la trémie avec la vis. Dans la phase suivante, la force que le moteur donne à la vis, qui en tournant crée un frottement entre la matière première et le cylindre, crée la chaleur nécessaire à la fusion de la matière. Le comportement du volume de la masse plastique à l'intérieur du cylindre, en correspondance avec la vis, change lors de son passage dans l'extrudeuse. En effet, depuis le début de la fusion, la quantité de solide se trouvant entre les deux filets est toujours inférieure à celle entre les deux filets précédents. L'avancement de la broche est donc déterminé, à la fois par la poussée mécanique des pas de vis, mais également par la différence de pression créée à l'intérieur du cylindre, facilitant l'aller vers l'extérieur poussée du polymère fondu grâce à une pression plus faible. La zone de transport de la matière fondue peut prendre une importance supplémentaire lorsque l'extrudeuse doit également fonctionner différemment, en plus de la fusion, comme le mélange du polymère. A cet effet, la section finale de la vis peut être modifiée pour améliorer le malaxage de l'extrudat. Filtrer En travaillant avec des polymères recyclés, on ne connaît pas toujours la qualité de préparation des granulés qui doivent entrer dans l'extrudeuse ou des granulés broyés ou densifiés, donc insérer dans une extrusion d'un polymère recyclé sans prendre les précautions nécessaires pour effectuer une opération de filtrage peut être dangereuse. Autrefois, les filtres consistaient en un disque perforé sur lequel étaient montées des mailles métalliques, qui avaient pour but de filtrer et d'éliminer les impuretés présentes dans la masse fondue. Les filets, en nombre et avec des diamètres de mailles variables, étaient montés en bout de cylindre sur des brides et permettaient d'améliorer la qualité du polymère. La présence du filtre, cependant, provoque une augmentation de la pression à l'extrémité de la vis, égale à la chute de pression nécessaire pour faire passer la matière fondue à travers le filtre. La variation de pression est due au fait qu'au fur et à mesure que les réseaux se bouchent, la pression dans la tête augmente et, par conséquent, le reflux dans la vis augmente. L'augmentation de la pression amène la vis à exiger plus de travail du moteur pour pousser la même quantité de matériau hors de la matrice, et comme le travail accru de la vis est transformé en chaleur transférée au polymère, la température de fusion à la sortie va être plus élevé et la viscosité plus faible que lorsqu'il n'y a pas de filtre. L'augmentation de la température pendant des périodes prolongées peut entraîner une dégradation du polymère, avec des conséquences négatives sur la production du produit. Et c'est pour cette raison qu'il existe aujourd'hui de nouveaux changeurs de filtres automatiques qui régulent cette phase délicate. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Quels sont les Polluants lors des Etapes de Recyclage du Plastique

Quels sont les Polluants lors des Etapes de Recyclage du PlastiqueUne multitude de polluants peuvent affecter la qualité du recyclage du plastique Le recyclage mécanique est une activité complexe comme il s'agit d'une grande variété de types de plastiques différents, et avec eux, les produits qui peuvent polluer les processus de recyclage en réduisant leur qualité doivent être gérés. Les facteurs et produits pouvant dégénérer et compromettre les opérations de recyclage sont nombreux, diversifiés les uns des autres et auxquels il faut faire très attention afin de ne pas produire de matériaux médiocres. Le processus de recyclage mécanique doit être géré de manière à pouvoir produire une matière première recyclée la meilleure possible afin d'être, lorsque cela est possible, une alternative valable aux polymères vierges. Plus la qualité de la matière recyclée est élevée, plus le remplacement de la matière première issue du raffinage du pétrole est important. Par conséquent, pour concurrencer la résine vierge, les exigences techniques de transformation des différents plastiques recyclés exigent qu'ils aient un haut degré de pureté, exempt de problèmes de contamination, ce qui est encore plus critique dans les applications de récipients qui seront en contact avec les aliments. Les phénomènes et matériaux pouvant polluer les procédés sont nombreux et de natures différentes, allons-y donc étape par étape pour illustrer les principaux. CONTAMINATION PAR D'AUTRES PLASTIQUES Aujourd'hui, il est courant de trouver différents types de résines dans la même application. Par exemple, sur le marché des produits de nettoyage et d'hygiène personnelle, les contenants en plastique ont des composants constitués de divers matériaux, tels que le polypropylène (PP), le polyéthylène haute densité (PEHD), le PVC et le PET, qui génèrent de gros problèmes lors des phases de recyclage. Parmi les principaux problèmes rencontrés, il y a la structure chimique différente entre les matériaux, ainsi que le comportement de glissement des plastiques fondus, très différents les uns des autres, qui conduisent à mettre en évidence l'hétérogénéité et l'incompatibilité entre les différents matériaux. PET ET PVC L'une de leurs applications est la production de contenants de shampoing, avec la caractéristique commune que les deux sont transparents, de sorte qu'ils se contaminent souvent. Cela peut présenter la difficulté d'être séparé avec les méthodes de flottation conventionnelles, en raison de la densité très similaire entre les deux (1,30-1,35 gr/cm3). Mais si le PET est contaminé par du PVC, même à faible concentration, le PVC se dégrade à la température de transformation du PET (autour de 260-280°C), formant des acides qui briser la structure physico-chimique du PET et générer un changement chimique progressif, avec un comportement friable du PET. Des quantités minimales de 100 ppm de PVC provoquent une décoloration du PET lors de la phase de séchage et la génération de points noirs lors de l'extrusion. PET et HDPE En raison des volumes de consommation élevés des deux dans leur application d'emballage, la probabilité de mélange augmente. Ces deux plastiques sont incompatibles à l'état fondu, restant indépendants une fois solidifiés. Des portions de PEHD contaminant sont visuellement imparfaites et peuvent provoquer une fragilité mécanique et une pollution du PE. De plus, il existe des problèmes liés aux températures de fusion, car le PET ne fond pas aux températures du PEHD, risquant d'obstruer les canaux et la buse d'injection. PP et HDPE Le polypropylène est souvent utilisé dans la production de bouchons et de fermetures pour les récipients en PEHD, avec des applications dans les détergents, les agents de blanchiment et les shampooings. Le PP et le PEHD sont indissociables des méthodes physiques, en raison de leur densité très similaire. Lors de la fusion des deux plastiques, il existe un problème d'incompatibilité, qui se reflète à la fois dans les produits extrudés en PEHD et dans les récipients obtenus par soufflage, qui présentent des déformations. De plus, une présence accentuée de PP dans un mélange avec une prédominance de HDPE utilisé pour créer des bouteilles, crée une fragilité sur la ligne d'étanchéité de la bouteille elle-même. Ceci, dans la plupart des cas, lorsque la bouteille est remplie et posée sur les palettes, peut-être avec d'autres palettes de matériaux superposées, une fissure sur le point de soudure avec la fuite du contenu. CONTAMINATION PENDANT LE TRAITEMENT Contamination métallique Lors du traitement des plastiques, la contamination métallique peut être causée par la présence de fragments métalliques ou de bavures, qui pourraient être générés par le dysfonctionnement d'équipements, tels que l'aluminium extrudeuses, broyeurs ou adaptateurs. Leur usure causée par une utilisation continue peut entraîner la perte de petits fragments qui se mélangent aux matières plastiques à utiliser pour le soufflage, le moulage ou l'extrusion. Ces petits fragments peuvent rayer le cylindre de l'extrudeuse ou obstruer les buses des machines de moulage par injection, ainsi que produire des articles extrudés ou moulés par injection présentant des défauts. Pollution par des polymères dégradés Fréquemment, lors du traitement de la résine vierge et du HDPE recyclé, des points noirs ou des stries peuvent être présents sur la surface, comme une manifestation d'un matériau partiellement oxydé ou dégradé qui a été carbonisé, se coinçant dans des surfaces rugueuses ou des cavités. Ces impuretés peuvent être présentes dans le cylindre et à la surface de la vis ou dans les têtes des systèmes d'extrusion-soufflage, pendant une durée prolongée, avec génération conséquente de défauts dans le produit final. De même, les contaminants dans les plastiques tels que les grains sales, les matières étrangères et les différentes couleurs, ainsi que les matériaux à température de fusion plus basse, sont également à l'origine des points noirs. Fréquemment, une telle contamination peut également apparaître jaune, brune ou ambre, selon l'étendue de la dégradation. Contamination du gel Les gels (communément appelés fisheyes), en forme d'ellipse allongée, témoignent de problèmes de qualité tant au niveau du film transparent que coloré, visible avec une épaisseur moins de 130 microns. Les gels sont principalement des défauts visuels, qui réfléchissent et transmettent la lumière différemment du reste du matériau, causés par plusieurs raisons : petites traces de matériaux de haut poids moléculaire matériaux réticulés causés par une surchauffe fines particules de matériau rebroyé résidus de catalyseur substances organiques ou contaminants inorganiques Contamination par l'humidité L'eau ou l'humidité sont des contaminants qui induisent la rupture de la chaîne hydrolytique, les matériaux doivent donc être strictement secs avant d'être traités. Dans le cas d'une résine hygroscopique, comme le PET, les flocons recyclés doivent être séchés à des températures de 160-180°C pour abaisser le taux d'humidité à 50 ppm, nécessaire pour le traitement de moulage par injection-soufflage adapté aux préformes et récipients en PET, afin d'éviter une réduction du poids moléculaire. Dans tous les cas, même pour des matières ou des applications moins nobles comme les détergents ou les cosmétiques ou les produits alimentaires, il est bon de sécher au préalable toute matière plastique recyclée qui doit être utilisé comme matière première, en évitant dans tous les cas des réductions qualitatives des produits finis. En raison de la grande diversité des sources polluantes, la gamme d'effets attribués au problème de pollution peut être : variation de couleur faible qualité esthétique du produit odeurs indésirables et formation de fumée colmatage des buses d'injection laminage et faible résistance aux chocs Par conséquent, les transformateurs travaillant avec des matériaux recyclés doivent fixer des limites de plus en plus strictes sur la contamination de leurs matériaux entrants et de leurs produits, en surveillant attentivement toutes les entrées du processus. De ce qui précède, on peut conclure que les deux principaux facteurs qui amplifient l'effet des polluants sont, l'hétérogénéité et l'incompatibilité de la nature chimique des matériaux plastiques recyclés , qui donnent des performances qualitatives négatives, se traduisant par une faible valeur ajoutée du produit retravaillé. Trois éléments importants à considérer lors de la surveillance de la qualité des matériaux recyclés en ce qui concerne la présence de contamination : contrôle de la source d'approvisionnement et détermination du degré de contamination de celle-ci l'efficacité du nettoyage dans le système de recyclage contrôles analytiques de la qualité des produits réalisés pour suivre le résultat de ce qui est produit.Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Quelle est la Nouvelle Enzyme qui Mange les Déchets PET en un Temps Record

Quelle est la Nouvelle Enzyme qui Mange les Déchets PET en un Temps RecordLa dépolymérisation des plastiques par les nouvelles enzymes sera-t-elle l'alternative au recyclage mécanique et chimique? Aujourd'hui la production de déchets plastiques continue de dépasser la capacité de leur recyclage mécanique, à tel point que des solutions intégratives sont à l'étude pour réduire cet écart. En plus des innombrables avenues qui pourraient ouvrir le recyclage chimique, le génie biologique fait d'énormes progrès dans l'identification des bonnes enzymes capables de dégrader le plastique. Grâce à une étude menée par une équipe de scientifiques américains, visant à identifier une enzyme modifiée, des combinaisons d'acides aminés susceptibles de dégrader le PET en un temps plus court ont été étudiées plus rapidement. que par le passé. L'organisme possède deux enzymes qui hydrolysent le polymère d'abord en mono-(2-hydroxyéthyl) téréphtalate puis en éthylène glycol et acide téréphtalique à utiliser comme source du pouvoir. Une enzyme en particulier, la PETase, est devenue la cible des efforts d'ingénierie des protéines pour la rendre stable à des températures plus élevées et augmenter son activité catalytique. Une équipe autour de Hal Alper de l'Université du Texas à Austin aux États-Unis a créé une PETase capable de dégrader 51 produits en PET différents, y compris des conteneurs et du plastique entier bouteilles. Dans la construction de l'étude, ils ont utilisé un algorithme qui utilisait 19 000 protéines de taille similaire et, pour chaque acide aminé PETase, le programme a étudié leur adaptation à l'environnement qu'ils vécu par rapport à d'autres protéines. Un acide aminé qui ne correspond pas bien peut être une source d'instabilité et l'algorithme suggère un acide aminé différent à la place. Des millions de combinaisons ont alors été vérifiées et, à l'issue du travail d'analyse, les chercheurs se sont concentrés sur trois solutions qui semblaient les plus prometteuses. En intervenant davantage avec des modifications directes, les scientifiques ont créé une enzyme hautement active sur le PET qui a fonctionné rapidement et à des températures plus basses que par le passé. À 50 °C, l'enzyme est presque deux fois plus active dans l'hydrolyse d'un petit échantillon d'un récipient alimentaire en PET par rapport à une autre PETase conçue à 70 °C. L'enzyme a même dépolymérisé un plateau de gâteau en plastique entier en 48 heures, et l'équipe a montré qu'elle pouvait créer un nouvel article en plastique à partir de déchets dégradés. Il est important de souligner que les tests ont été effectués non pas sur des échantillons de PET amorphe spécialement fabriqués en laboratoire, mais sur des emballages en PET achetés directement en grande surface. Cela rapproche encore plus les tests effectués du contexte dans lequel ils doivent opérer, c'est-à-dire dans le contexte du recyclage ou de la dépolymérisation des plastiques. Reste à savoir si la dépolymérisation enzymatique sera éventuellement utilisée pour le recyclage à grande échelle. En fait, la majeure partie du PET dans le monde est recyclée non pas par dépolymérisation, mais par fusion et remodelage, mais ses propriétés se détériorent à chaque cycle. Comme nous l'avons dit, il existe certaines méthodes de dépolymérisation chimique, mais elles impliquent une consommation d'énergie très élevée et, compte tenu de la circularité des produits, l'apparition de l'impact environnemental que le recyclage implique doit être pris en considération, en particulier lorsque les énergies renouvelables ne sont pas disponibles. Le grand avantage des enzymes est qu'elles peuvent être beaucoup plus spécifiques que les catalyseurs chimiques et, par conséquent, il peut être plus facile, en théorie, de dégrader un flux de déchets . Les scientifiques ne cachent cependant pas que l'étude des enzymes qui dépolymérisent le PET, aussi compliquée et longue soit-elle, pourrait être encore plus simple que leurs applications sur les polyoléfines ou sur des mélanges plastiques. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Quel est le Processus de Dévulcanisation pour le Recyclage des Pneus

Quel est le Processus de Dévulcanisation pour le Recyclage des PneusSi nous pensons que chaque voiture, moto, camion, bus ou tout autre véhicule sur roues utilise des pneus pendant une période moyenne de 1 à 2 ans, puis les remplace par des pneus neufs , on peut commencer à comprendre combien il peut y avoir de pneus usagés dans le monde. Si l'on fait ensuite un rapide bilan du nombre de millions de véhicules sur roues qui circulent sur terre, nous pouvons facilement multiplier le nombre de véhicules par le nombre moyen de pneus montés, ce qui donne un nombre étonnant. Ce nombre étonnant tous les 1-2 ans exprime les déchets, sous forme de pneus usagés, auxquels nous devons faire face chaque année, déchets qui s'ils ne sont pas traités correctement et remis en circulation, ils pèsent dangereusement sur l'environnement. Si les ELT (pneus épuisés) sont collectés et gérés correctement, ils peuvent devenir une ressource car ils contiennent du caoutchouc, de l'acier et des fibres textiles qui, par un processus de recyclage peut générer des matières premières secondaires. En particulier, les poudres et granulés de caoutchouc issus de la réduction volumétrique des pneumatiques, s'ils sont soumis à des sollicitations mécaniques, chimiques, thermiques ou irradiés aux ultrasons, subissent un processus défini dévulcanisation, avec des résultats variables selon le matériau de départ et la technologie utilisée, comme le rapporte une étude récente du département d'ingénierie mécanique et structurelle de l'Université de Brescia. Il permet de récupérer une seconde matière première en cassant les liaisons créées entre les chaînes polymères lors de la phase de vulcanisation. Ce procédé de la gomme constituant les pneumatiques n'est pas seulement une voie potentielle de recyclage de ceux-ci, mais représente, à l'heure actuelle, l'approche la plus prometteuse pour résoudre les difficultés liées au problème de l'impact environnemental causé par les quantités énormes de pneus en fin de vie. Grâce au processus appelé dévulcanisation, le caoutchouc est ramené à une structure chimique proche de celle de l'élastomère de départ ; ceci lui permet d'être ajouté aux composés normaux. La dévulcanisation est généralement réalisée en autoclave par des procédés thermochimiques utilisant l'action conjointe de la température, de la pression et d'additifs chimiques. La composition des pneus recyclés est très similaire à celle de la matière vierge d'origine. Sous forme de granulés ou de poudre, il peut faire partie des composés utilisés par l'industrie pour de nombreuses applications. Le concept d'"économie circulaire" prend actuellement une valeur prédominante car les substances dont sont faits les produits seront de plus en plus traitées comme une ressource au même titre que les matières premières et n'est plus simplement éliminé. La perspective vise donc à valoriser les activités visant la réutilisation des pneus en fin de vie (ELT). DÉVULCANISATION La dévulcanisation est le processus par lequel on essaie de séparer les liaisons chimiques entre le caoutchouc et le soufre, créées grâce à la vulcanisation, et responsables des propriétés élastiques et de la résistance mécanique qui font du caoutchouc un matériau très populaire. La dévulcanisation implique l'utilisation de procédés chimiques, thermiques et mécaniques très polluants, car ils pourraient libérer des gaz toxiques dans l'environnement ; de plus, ils nécessitent une grande consommation d'énergie. En raison de l'utilisation d'additifs chimiques ou de températures élevées, il existe un risque élevé que les chaînes polymères qui composent le caoutchouc lui-même se décomposent, ce qui serait dénaturé perdre toutes ses caractéristiques chimiques et physiques. En particulier, les différents modes actuellement utilisés pour ce processus sont listés ci-dessous: Chimie: une quantité de réactifs chimiques à des températures et pressions élevées spécifiques est ajoutée à la poudre de caoutchouc. Une fois le processus terminé, les résidus sont rincés, filtrés et séchés pour éliminer toutes les impuretés chimiques indésirables. Différents agents dévulcanisants peuvent être utilisés et, selon le type choisi et les caractéristiques de la matière première utilisée, différentes substances seront obtenues à la sortie du réacteur. Par exemple, en utilisant des disulfures dans le procédé, il pourrait être possible d'obtenir la formation de sulfure d'hydrogène (H2S), de méthyle ou d'autres thiols (composés organiques similaires à les alcools dans lesquels l'atome d'oxygène a été remplacé par un atome de soufre, répondant ainsi à la formule générale R-SH : le groupe fonctionnel SH est appelé à la fois comme groupe thiol et comme groupe sulfanyle). Étant donné que la fabrication des pneus utilise de l'oxyde de zinc et du carbonate de zinc, la dévulcanisation chimique pourrait également produire des particules métalliques en suspension dans l'air ; il faut donc avant rejet dans l'atmosphère prévoir un traitement spécifique. Ultrasons: dans cette méthode les résidus sont chargés en tête d'une trémie puis introduits dans une extrudeuse qui chauffe et ramollit le caoutchouc par une action mécanique . Par la suite, le matériau est soumis à l'action d'ondes ultrasonores avec une exposition de quelques secondes. L'activité synergique de l'énergie ultrasonique, de la chaleur, de la pression et de l'action mécanique contribue à la dévulcanisation du caoutchouc. La température atteinte dans ce processus est d'environ 110 ° C, il générera donc une émission de vapeur plus faible et puisqu'aucun additif chimique n'est utilisé pour rompre les liaisons de soufre formées dans vulcanisation, aucune émission dangereuse dans l'atmosphère ne se produira non plus. Cependant, les résidus gazeux seront toujours traités avec des filtres à charbon actif. Micro-onde: cette méthodologie utilise l'énergie micro-onde contrôlée pour dévulcaniser les élastomères contenant du soufre. Le matériau à soumettre à ce processus doit être suffisamment polaire pour pouvoir accepter l'énergie à une vitesse telle qu'il puisse générer la chaleur nécessaire à la dévulcanisation la gomme. Biologique: certains micro-organismes sont utilisés pour attaquer les liaisons soufrées formées lors de la vulcanisation du caoutchouc naturel. Le temps de contact biologique nécessaire à ce processus varie entre 10 et quelques centaines de jours. Ces micro-organismes, étant dotés de voies métaboliques désulfurantes, sont capables de casser sélectivement les ponts de soufre présents dans le caoutchouc vulcanisé, sans affecter la chaîne polymère. Les micro-organismes utilisés sont en effet dotés de voies métaboliques, dans lesquelles des enzymes spécifiques interviennent sélectivement pour catalyser la rupture des liaisons carbone-soufre et soufre-soufre des le caoutchouc, sans affecter les polymères constitutifs de l'élastomère lui-même, qui n'est donc pas détruit.Voir les produits en caoutchouc recyclé Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Bisphénol A dans les emballages alimentaires: l'Avis de l'EFSA

Bisphénol A dans les emballages alimentaires: l'Avis de l'EFSABisphénol A dans les emballages alimentaires: l'Avis de l'EFSAComme nous l'avons déjà traité dans l'article "Revêtements polymères pour emballages alimentaires métalliques" el uso masivo de productos alimenticios preenvasados, qu'ils soient en métal, en plastique ou en d'autres matériaux, soulève la question d'éventuelles substances chimiques, potentiellement dangereuses pour la santé humaine, qui pourraient être générées à l'intérieur de l'emballage. Certaines de ces substances peuvent être générées par l'effet de transfert des matériaux d'emballage vers l'aliment, d'autres concernent la libération de substances chimiques qui sont générées par l'aliment lui-même en raison de l'emballage. En effet, l'European Food Safety (EFSA) a revu les risques du Bisphénol A (BPA) dans les aliments en proposant de baisser significativement la Dose Journalière Tolérable (DJT) par rapport à celle de sa précédente évaluation en 2015. Les nouvelles conclusions de l'EFSA sur le BPA sont présentées dans un projet d'avis scientifique disponible pour consultation publique jusqu'au 22 février 2022. Toutes les parties intéressées sont invitées à y participer. La DJT est l'estimation de la quantité d'une substance (exprimée par rapport au poids corporel en kg) qui peut être ingérée quotidiennement tout au long de son existence sans risques dignes de Remarque. Dans son évaluation des risques du BPA de 2015, l'EFSA a établi une DJT temporaire de 4 microgrammes par kilogramme de poids corporel par jour. Dans son projet de BPA from scratch, publié aujourd'hui, le groupe d'experts de l'EFSA sur les matériaux en contact avec les aliments, les enzymes et les auxiliaires technologiques (groupe CEP) a établi une DJT de 0,04 nanogrammes par kilogramme de poids corporel par jour. La baisse de la DJT est le résultat de l'évaluation des études parues dans la littérature de 2013 à 2018, notamment celles qui mettent en évidence des effets néfastes du BPA sur le système immunitaire : dans des études animales, on a observé une augmentation du nombre de cellules "T-helper", un type de globule blanc qui joue un rôle fondamental dans les mécanismes immunitaires cellulaires et qui, s'il est augmenté, peut conduire au développement de inflammation pulmonaire allergique. En comparant la nouvelle DJT aux estimations de l'exposition des consommateurs au BPA via l'alimentation, l'EFSA conclut que l'exposition moyenne et élevée aux BPA surpasse la nouvelle DJT dans tous les groupes d'âge, donnant ainsi lieu à des problèmes de santé. Une approche systématique Le dr. Claude Lambré, président du groupe CEP, a déclaré: "Ce projet mis à jour est le résultat d'une évaluation minutieuse de plusieurs années. Nous avons appliqué une approche systématique pour sélectionner et évaluer les preuves disponibles. Les nouvelles études scientifiques parues dans la littérature nous ont permis de lever des éléments d'incertitude importants sur la toxicité du BPA." L'EFSA a déjà évalué la sécurité du BPA pour les matériaux en contact avec des denrées alimentaires en 2006 et 2015. À l'époque, ses experts n'avaient réussi à établir qu'une DGT temporaire en raison de certains éléments d'incertitude , soulignant la nécessité de combler les lacunes trouvées dans les données. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien. Source : EFSA

EN SAVOIR PLUS

Comment améliorer le moulage d’articles non esthétiques

Comment améliorer le moulage d’articles non esthétiquesConsidérations sur la production et l'utilisation du granule dans le style PO (PP/PE) Les produits finis non esthétiques destinés à un marché jetable étaient normalement fabriqués avec Composé PP composé d'un mélange de PP et PE (PO), provenant de la granulation des déchets issus de la sélection des déchets municipaux. Si l'on prend en considération les palettes ou intercalaires en plastique pour la construction ou les caisses de fruits et légumes, pour ne citer que quelques exemples, le mélange entre les deux familles de polymères a permis l'obtention de composés dont le % de PP au sein du mélange variait de 30-40% à 60-70% selon la recette attendue. L'indice de fusion à 230°/ 2,16 kg. elle variait de 3 à 6 si le produit ne contenait pas de charges minérales ajoutées. Les caractéristiques du granulé produit, et par conséquent de l'article final, ont montré une bonne performance en termes de résistance à la compression et une moins excellente un en ce qui concerne la résistance à la flexion. Concernant la capacité de recevoir les couleurs en phase d'extrusion des granulés ou lors des phases de moulage, je peux dire que, pour ce qui concerne l'échelle de couleurs sombres, la famille de couleurs permettaient un choix équitable et l'aspect esthétique du produit fini était acceptable compte tenu du produit dont il était issu. Aujourd'hui, ce que l'on appelle PO, qui identifie le mélange de polyoléfines provenant de la collecte sélective des déchets, a pris une composition moyenne différente par rapport à au passé en raison de la performance accrue des installations de sélection des déchets municipaux qui tendent à maximiser le retrait du mélange PP/PE de polypropylène, HD et LD, car l'offre d'intrants séparés sur le marché permet une marge de contribution sur les déchets qui est nettement supérieur à la vente du mix original. Cela signifie aujourd'hui devoir travailler avec un mix PP/PE qualitativement moins performant que par le passé puisque l'équilibre entre les trois familles, PP, HD et LD qui constituaient l'OP dans le passé ont changé. De plus, l'augmentation de la production de déchets à traiter et de la demande de granulés à partir de composés PP/PE a poussé certaines usines de traitement de déchets plastiques à accélérer la phase de lavage pour retrouver de la productivité en diminuant la qualité du matériau broyé ou densifié nécessaire à la production du granulé. Nous pouvons énumérer quelques problèmes critiques dans la production de composés PO: • Augmentation du % de LD au détriment du HD dans le mélange polyoléfine • Détérioration de la qualité du lavage en entrée due à l'augmentation des volumes à traiter et aux différents % de polymères dans la recette • Présence accrue de bioplastiques au sein de la fraction sélectionnée qui posent des problèmes de qualité du granulé • Utilisation accrue sur le marché d'emballages fabriqués avec des plastiques mixtes qui impliquent un plus grand pourcentage de matériaux multicouches, comme certaines étiquettes, difficiles à cohabiter avec les traditionnels PO. Concernant ces changements dans la composition de base du PO et son traitement, nous aurons des implications à gérer dans la phase de production des granulés et dans la phase de moulage, en afin de minimiser les impacts négatifs de la qualité dont est composé le granule. En ce qui concerne la production, des mesures doivent être prises: • sur les temps de lavage • sur la taille des réservoirs • sur la gestion de l'eau • sur la recette du composé PO pour la granulation • sur filtration En ce qui concerne la phase de moulage, il convient de procéder comme suit:• sur les températures des machines • sur la phase de séchage des granulés • sur la vérification du refroidissement du moule L'intervention technique sur ces problèmes critiques conduit aux améliorations suivantes:• Plus grande résistance à la flexion du produit final • amélioration des surfaces esthétiques avec réduction ou disparition des solins sur le produit fini • Amélioration de l'homogénéité des couleurs • réduction de la mauvaise odeur du granulé et du produit fini • augmentation de la durée de vie des vis et cylindres en phase de granulation et des moules en phase d'injection • des lieux de travail plus sains pendant les phases de fusion du plastique.Catégorie : actualités - technique - plastique - recyclage - moulage par injectionVoir plus d'informations sur le moulage du plastique

EN SAVOIR PLUS

Le Lavage des Déchets Plastiques Post-Consommation se Fait en Trois

Le Lavage des Déchets Plastiques Post-Consommation se Fait en TroisLe Lavage des Déchets Plastiques Post-Consommation se Fait en TroisLes déchets plastiques post-consommation sont, en termes quantitatifs, l'un des principaux éléments qui composent le panier de déchets que notre entreprise produit. Si jusqu'à il y a quelques années, le recyclage mécanique intensif n'était pas appliqué mais que seuls les plastiques nobles étaient essayés pour être séparés et extraits, aujourd'hui la conscience environnementale et la nécessité de réduire le transfert des déchets vers les décharges ont imposé une utilisation massive de polymères recyclés post-consommation pour la création de nouveaux produits finis, rendant la chaîne d'approvisionnement aussi circulaire que possible. Ce n'était pas un tournant soudain, il a fallu du temps pour renverser la préconception culturelle selon laquelle un produit fabriqué avec des polymères recyclés était de seconde classe par rapport à un produit fabriqué avec des matières premières vierges Matériel. Lorsque l'opinion publique a autorisé l'utilisation de matières premières recyclées comme un élément nécessaire et irremplaçable de notre vie, la demande a augmenté de façon exponentielle. Il ne fait aucun doute que, d'un point de vue industriel, le traitement des déchets plastiques post-consommation pour la création d'une matière première, qui prend une nouvelle noblesse esthétique et structurelle des produits, nécessite aujourd'hui une approche résolument plus professionnelle et qualitative du recyclage que par le passé. En fait, dans le cycle de travail des déchets plastiques post-consommation, qui comprend la collecte, la sélection, le broyage, la séparation, le lavage et la granulation, il est intéressant de se concentrer sur la phase de lavage pour mieux comprendre certains aspects. Le concept de lavage doit inclure trois étapes de base qui ne peuvent être évitées, si vous souhaitez créer une matière première adaptée à la production d'un bon granulé plastique . Les trois étapes de l'activité de lavage peuvent être résumées ici : • Lavage des déchets grâce à une machine à lavage forcé, qui permet, par l'action de l'eau et la rotation centrifuge du panier de confinement en plastique, un détachement des polluants parties, telles que les résidus alimentaires organiques, le sable, la terre ou autres, qui autrement ne se produiraient pas dans un réservoir traditionnel avec de l'eau. • Utilisation d'un bac de décantation dans lequel les matières, qui sont sortis de la phase de lavage forcé, suivent un parcours étudié, en termes de vitesse de déplacement et de longueur, dans lequel les déchets plastiques sont séparés par poids spécifique. En effet, les matériaux au poids spécifique plus léger tels que le HDPE, le LDPE, le PS et le PP, qui constituent les familles les plus présentes dans les déchets post-consommation, restent à flot, tandis que ceux au poids spécifique le plus élevé tels que les matériaux chargés, le PVC et d'autres éléments coulent. • Le dernier système indispensable pour compléter un bon cycle de lavage des matières plastiques post-consommation est la centrifugeuse. En effet, une fois que les déchets ont été énergiquement lavés et séparés des plastiques de poids spécifique différent, il est absolument nécessaire, avant la production de la matière première finale, de réduire la concentration en humidité. En faisant passer les déchets eux-mêmes dans la centrifugeuse, il est possible de réduire les pourcentages d'humidité élevés qui causent de nombreux problèmes, tels que la dégradation du polymère, la création de défauts esthétiques sur le produit fini et une réduction substantielle des performances mécaniques. La phase de lavage, dans les activités de recyclage des matériaux post-consommation, a souvent vu l'affirmation d'une théorie erronée, définissable comme "rinçage", où le processus impliqué l''' immersion du sol plastique dans des cuves à faible qualité d'eau, un fort taux de flottation des déchets et une longueur de cuve insuffisante. Tout cela s'est traduit par une économie économique décisive, une augmentation de la production horaire du département mais avec une qualité faible voire très faible du futur polymère. Si, en défense partielle de cette approche, on peut rappeler que dans le passé les polymères issus de déchets post-consommation n'étaient utilisés que pour des produits de basse qualité, on Il faut cependant rappeler qu'aujourd'hui, une qualité supérieure est attendue de cette famille de polymères car la base d'utilisateurs a augmenté. Un faible niveau de qualité du processus lors des phases de lavage, de séparation et de séchage, entraîne inévitablement le problème des odeurs des plastiques post-consommation. Si nous parlions précédemment des aspects négatifs liés à la mécanique et à l'esthétique des produits, le gain de temps et de technologie dans les 3 phases qui composent le lavage, augmente considérablement les désagréments odeur dans les produits finis fabriqués avec des polymères qui ont subi un mauvais processus de lavage. La présence d'odeurs piquantes et persistantes dans les produits finis entraîne non seulement une réduction des ventes en termes quantitatifs, mais entraîne également la dépréciation de l'article lui-même, avec une réduction des marges de contribution de l'entreprise. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Pourquoi la viscosité et le poids moléculaire sont-ils si importants dans le pet?

Pourquoi la viscosité et le poids moléculaire sont-ils si importants dans le pet?Pourquoi la viscosité et le poids moléculaire sont-ils si importants dans le pet?Dans le PET recyclé, la viscosité et le poids moléculaire peuvent déterminer la maniabilité et la qualité du produit. Lors de l’utilisation d’une résine PET recyclée, à la fois par moulage et par soufflage et par thermoformage, il est important de comprendre quelles relations existent entre le poids moléculaire et la viscosité du matériau. En parlant de viscosité et de poids moléculaire , il faut revenir avec l’esprit au grand physicien Isaac Newton qui fut impliqué, entre autres innombrables activités scientifiques, également dans l’étude de la dynamique des fluides. Et c’est précisément la dynamique des fluides qui interagit également avec certaines règles de comportement dans le traitement du PET , lorsque nous observons le passage de l’état solide à l’état semi-fluide de la matière première chauffée. En effet, dans la fabrication d’un objet en PET, que ce soit par thermoformage, moulage ou soufflage , la masse fondue qui se transforme en extrudeuse, crée des paramètres d’écoulement dans lesquels le poids moléculaire est d’une grande importance. Cette valeur, dans un polymère, doit être gardée dans la plus grande considération car elle détermine certaines propriétés mécaniques telles que la rigidité, la résistance, la ténacité, la viscosité et la viscoélasticité . Si la valeur du poids moléculaire était trop faible, les propriétés mécaniques du produit PET que vous souhaitez fabriquer seraient probablement insuffisantes pour obtenir une qualité appropriée. La modification de la longueur de la chaîne conduit à un poids moléculaire plus élevé, avec pour conséquence une augmentation de la relation entre les molécules de polymère individuelles et leur viscosité, ce qui affectera le traitement et la qualité du produit. Si l’on veut prendre un exemple dans le domaine du soufflage, on peut dire que la variation du poids moléculaire du polymère conduira à une facilité plus ou moins grande dans la formation de Parison ou de la préforme. Comme nous l’avons vu, il existe un autre paramètre étroitement lié à la valeur du poids moléculaire, qui est la viscosité du polymère fondu , ou encore appelé résistance à l’écoulement. Une augmentation du poids moléculaire correspond généralement à une augmentation de la viscosité par rapport à la température. La présence de chaleur , qui est utilisée pour créer le flux de polymère, incisant le matériau à travers une extrudeuse ou un injecteur, permet au plastique de se ramollir, d’augmenter en volume et de réduire sa densité. Cela implique la séparation des molécules qui se déplaceront à des vitesses différentes , celles au centre de la broche qui, ne rencontrant pas d’obstacles particuliers, auront une vitesse différente de celles périphériques qui entreront en contact avec les parois qui les contiennent, créant ainsi des forces de cisaillement ( contrainte de la coupe ) causée par la différence de vitesse. On peut donc dire que la viscosité d’un matériau est également influencée par sa vitesse , puisque les matières plastiques, aux températures de base, apparaissent comme des éléments emmêlés ensemble, et à mesure que la vitesse d’écoulement augmente, une plus grande orientation des molécules sera créée avec une réduction de la viscosité. Ce type de comportement insère du plastique dans les fluides appelés «non-newtoniens» , contrairement à l’eau qui maintient sa viscosité même avec une vitesse croissante, revenant aux fluides définis comme «newtoniens». Cela nous fait comprendre ce qui arrive à un fluide PET qui passe à travers une tête, une préforme ou un Parison, changeant sa viscosité, réduisant le débit de sortie et augmentant les forces de coupe.Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Résines thermodurcissables