Atactic vs Isotactic Polypropylene. Two Polymers Not Too Similar

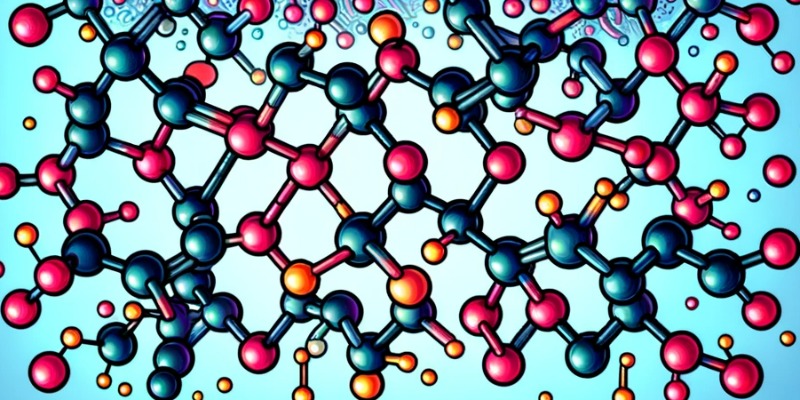

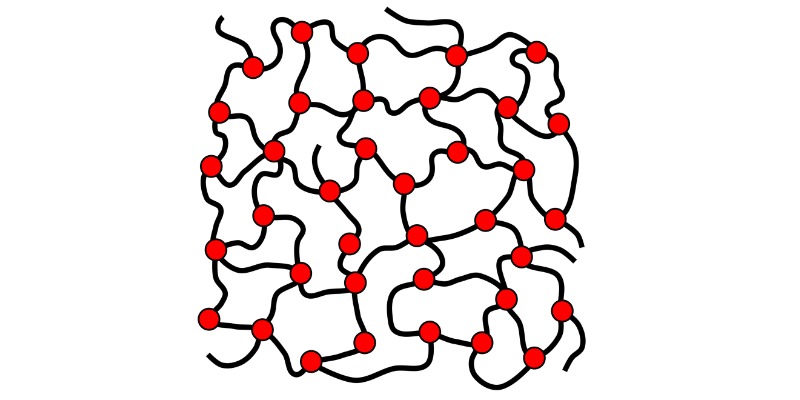

Atactic vs Isotactic Polypropylene. Two Polymers Not Too SimilarDécouvrons mieux les composants de la famille du Polypropylènepar Marco Arezio Le polypropylène, un polymère thermoplastique largement utilisé dans divers secteurs, existe sous plusieurs formes configurationnelles, parmi lesquelles les plus connues sont l'atactique et l'isotactique. Ces termes décrivent l'arrangement tactique (ordre de succession) des groupes méthyles (-CH3) le long de la chaîne principale du polymère. Comprendre ces formes et leurs propriétés est crucial pour l'industrie des plastiques, car cela détermine les applications et les méthodes de production du matériel. Qu'est-ce que le Polypropylène Atactique ? Le polypropylène atactique (a-PP) présente un arrangement aléatoire des groupes méthyles le long de la chaîne polymère. Cette configuration atactique confère au matériau une flexibilité supérieure par rapport à son homologue isotactique, mais avec une cristallinité et une résistance thermique inférieures. L'a-PP est généralement amorphe, avec une faible densité et une résistance chimique relativement élevée. Sa production se fait par des procédés de polymérisation en phase gazeuse, en solution ou en suspension, utilisant des catalyseurs spécifiques qui favorisent cet arrangement aléatoire. Qu'est-ce que le Polypropylène Isotactique ? Le polypropylène isotactique (i-PP), en revanche, est caractérisé par un arrangement uniforme des groupes méthyles, tous orientés du même côté de la chaîne polymère. Cette configuration confère au matériau une haute cristallinité, le rendant plus rigide et plus résistant à la chaleur que le polypropylène atactique. L'i-PP est produit par des catalyseurs Ziegler-Natta ou métallocènes, qui permettent un contrôle précis de l'orientation des groupes méthyles. Ce type de polypropylène est largement utilisé dans des applications nécessitant robustesse et résistance thermique, comme l'emballage alimentaire, les composants automobiles et les textiles non tissés. Production et Avantages sur les Mélanges Plastiques La production de ces deux formes de polypropylène nécessite des processus de contrôle précis pour obtenir les propriétés désirées. Le polypropylène isotactique, grâce à sa cristallinité et sa résistance thermique, est idéal pour des applications structurelles et d'emballage, tandis que l'atactique, avec sa flexibilité, trouve son application comme additif pour améliorer l'impact et la maniabilité d'autres matières plastiques. Les avantages de l'utilisation de mélanges de polypropylène incluent la possibilité d'optimiser les propriétés du matériau final, comme la résistance aux chocs, la transparence, et la maniabilité, en combinant les caractéristiques uniques de différents polymères. Par exemple, l'ajout de polypropylène atactique à des mélanges plastiques peut améliorer leur élasticité et flexibilité, les rendant plus adaptés pour des applications spécifiques nécessitant de telles caractéristiques. Différences Techniques dans la Production de Produits Finis Le choix entre polypropylène atactique et isotactique dans la production de produits finis dépend strictement des propriétés physiques requises par l'application finale. Le polypropylène isotactique, étant plus rigide et résistant, est souvent préféré pour créer des objets qui doivent supporter des charges ou des températures élevées. D'autre part, l'atactique, avec sa plus grande flexibilité, est idéal pour des applications nécessitant une certaine élasticité, comme les films minces ou les composants qui doivent absorber les chocs sans se briser. En conclusion, comprendre les différences entre le polypropylène atactique et isotactique est essentiel pour l'industrie des plastiques. Cette connaissance permet de choisir le matériau le plus adapté en fonction des besoins spécifiques de chaque application, exploitant au mieux les propriétés uniques de chaque forme pour produire des articles aux performances désirées. Avec l'évolution continue des procédés de production et des catalyseurs, il est prévu que l'innovation dans le domaine des polymères continuera à offrir de nouvelles opportunités pour le développement de matériaux de plus en plus avancés et durables.

EN SAVOIR PLUS

Comment rendre la couleur d'un polymère recyclé plus brillante et uniforme

Comment rendre la couleur d'un polymère recyclé plus brillante et uniformeLa coloration d'un polymère plastique recyclé, surtout s'il s'agit de déchets post-consommation, est soumise à de nombreux facteurs qui influencent le résultat final Il ne suffit pas de choisir un masterbach de la couleur souhaitée et de suivre les fiches techniques, qui peuvent indiquer le pourcentage à ajouter au polymère fondu, pour espérer obtenir la couleur souhaitée. Surtout si le polymère que l'on s'apprête à créer provient de déchets plastiques post-consommation, la couleur souhaitée nécessite diverses considérations en amont, bien avant de mettre en marche l'extrudeuse, même à partir des déchets plastiques qu'il nous reste à sélectionner. Risqué? Exagéré? Non, car chaque élément plastique sélectionné apportera avec lui son histoire, en termes de qualité, de performances, d'odeur et également d'influence sur la couleur finale. Rendre la couleur d'un polymère recyclé plus brillante et plus uniforme peut être un véritable défi, en raison des impuretés et de la dégradation qui peuvent survenir au cours du cycle de vie du polymère. Cependant, plusieurs stratégies peuvent être utilisées pour améliorer la brillance des couleurs : Nettoyage en profondeur Un nettoyage minutieux du polymère recyclé, entendu comme une bonne sélection, un bon lavage et une bonne filtration, permet d'éliminer une bonne partie des impuretés ou résidus qui nuisent à l'aspect du polymère. Compatibilité L'utilisation de compatibilisants peut améliorer le mélange de différents polymères ou additifs, conduisant à une meilleure uniformité et brillance. Additifs optiques Les azurants optiques (OBA) peuvent être utilisés pour rendre les polymères recyclés plus blancs ou plus brillants. Ils absorbent la lumière ultraviolette et la libèrent sous forme de lumière bleue visible, compensant ainsi les teintes jaunâtres indésirables. Agents nucléants Ce sont des additifs qui peuvent influencer le processus de cristallisation des polymères semi-cristallins, comme le polypropylène. Une cristallisation contrôlée peut conduire à des propriétés optiques améliorées et à une brillance des couleurs améliorée. Additifs améliorant la dispersion Ces additifs contribuent à la dispersion uniforme des pigments et autres additifs dans le polymère, garantissant ainsi une couleur uniforme. Colorants de haute qualité L’utilisation de pigments et de colorants de haute qualité, spécifiques aux polymères recyclés, peut produire des couleurs plus vives et plus lumineuses dans le polymère recyclé. Processus d'extrusion L'optimisation des conditions d'extrusion, telles que la température et la vitesse, peut améliorer la brillance du polymère fini, évitant ainsi les contraintes thermiques sur le matériau ayant des répercussions négatives sur la qualité des surfaces. Techniques de finition Après le traitement, des techniques de finition telles que le polissage ou le revêtement peuvent être utilisées pour améliorer la brillance du produit final. Stabilisateurs UV L'exposition aux rayons UV peut entraîner une dégradation de la couleur au fil du temps. L’utilisation de stabilisants UV peut aider à protéger la couleur de la décoloration et à la maintenir brillante. Réduction de l'oxydation L'oxydation peut affecter la brillance de la couleur. L'utilisation d'antioxydants peut aider à protéger le polymère de l'oxydation pendant le traitement. Mélange Le mélange du polymère recyclé avec une petite quantité de polymère vierge peut, sous certaines conditions, améliorer la brillance des couleurs. Il est important de souligner que la stratégie ou la combinaison de plusieurs stratégies à adopter dépendra des besoins et des conditions spécifiques du polymère recyclé en question. Vous devrez peut-être expérimenter différentes options pour obtenir les résultats souhaités. Comment le caco3 (carbonate de calcium) affecte les couleurs des polymères recyclés Le carbonate de calcium (CaCO₃) a un effet significatif sur les couleurs des polymères recyclés lorsqu'il est utilisé comme charge. Voyons comment cela peut influencer l'aspect esthétique des polymères : Opacité Le CaCO₃ a un caractère blanchâtre et peut augmenter l'opacité du polymère. Cela signifie que lorsqu'il est ajouté à un polymère transparent ou semi-transparent, il peut réduire sa transparence. De plus, une augmentation des quantités en pourcentage utilisées peut entraîner des modifications de la couleur de base vers des nuances irrégulières et opaques. Luminosité L'ajout de CaCO₃ peut augmenter la brillance d'un polymère, à ne pas confondre avec la brillance, en raison de sa nature blanche. Si le polymère recyclé a une couleur foncée ou grise en raison d'impuretés ou d'additifs antérieurs, l'ajout de CaCO₃ peut le rendre légèrement plus clair. Interactions avec d'autres additifs S'il y a d'autres additifs ou colorants dans le polymère recyclé, le carbonate de calcium peut interagir avec eux. Ce qui pourrait influencer l’aspect final du polymère en termes de couleur et d’opacité. Diffusion de la lumière CaCO₃ a la capacité de diffuser la lumière, ce comportement peut donc affecter l'apparence visuelle du polymère, le rendant moins brillant ou moins transparent. Surtout, l'effet du CaCO₃ sur la couleur et l'apparence d'un polymère recyclé peut varier en fonction de la taille et de la répartition des particules de cette charge minérale, ainsi que de la quantité de charge ajoutée et des propriétés du polymère de base. Comment le talc affecte la qualité de la couleur des polymères recyclés Le talc, un minéral de silicate de magnésium, est couramment utilisé comme charge dans les composés plastiques. Dans le contexte des polymères recyclés, le talc peut affecter la qualité de la couleur de diverses manières: Opacité Comme le CaCO₃, le talc peut également augmenter l'opacité du polymère. Cela signifie que l'ajout de talc à un polymère transparent ou semi-transparent peut réduire sa transparence. Nuances de couleurs En raison de sa nature blanc-gris, l’ajout de talc peut affecter la tonalité de couleur du polymère recyclé, le rendant potentiellement plus pâle ou ternissant les couleurs vives. Uniformité des couleurs Le talc peut aider à donner un aspect plus uniforme au polymère, surtout si le matériau recyclé a initialement une couleur non uniforme en raison d'impuretés ou d'additifs antérieurs. Diffusion de la lumière Les particules de talc dispersées dans la matrice polymère peuvent diffuser la lumière, affectant l'apparence visuelle du polymère et le rendant potentiellement moins brillant, comme c'est le cas avec le carbonate de calcium. Interactions avec d'autres additifs Si le polymère recyclé contient d'autres additifs, colorants ou stabilisants, le talc peut interagir avec ces composants, affectant l'aspect final du matériau. Effet sur l'ouvrabilité Bien qu'elle n'ait pas d'effet direct sur la couleur, la présence de talc peut altérer les propriétés d'écoulement du polymère pendant le traitement. Cela peut avoir un impact sur les états de surface des produits et, par conséquent, sur la perception de la couleur et de la brillance. Pour maximiser la qualité de la couleur d'un polymère recyclé avec du talc, il est important de contrôler la quantité et la taille des particules de talc il peut parfois être nécessaire d'équilibrer l'utilisation du talc avec d'autres additifs ou stabilisants. Comme toujours, la formulation optimale dépendra des besoins spécifiques de l’application et des résultats souhaités. Comment intervenir dans les phases de recyclage des polymères pour augmenter la qualité du granulé coloré produit La qualité du granulé coloré produit à partir de polymères recyclés peut être influencée par divers facteurs lors des phases de recyclage. Voici quelques stratégies et interventions qui peuvent être mises en œuvre pour améliorer la qualité: Sélection et séparation L’une des phases les plus critiques et les plus importantes est la sélection des déchets plastiques. Une séparation minutieuse des différents types de plastique peut réduire la contamination et garantir que le matériau recyclé est aussi pur que possible. Lavage minutieux Après séparation, le plastique doit être soigneusement lavé pour éliminer les résidus, la saleté, les étiquettes adhésives et autres contaminants. Dégazage Lors de l’extrusion, il est essentiel de disposer d’un système de dégazage efficace pour éliminer l’humidité, les odeurs et les substances volatiles pouvant compromettre la qualité et la coloration des granulés. Optimisation du processus d'extrusion Les conditions de température, de vitesse et d'extrusion doivent être optimisées pour éviter la dégradation du polymère et garantir un bon mélange des couleurs. Contrôle de la taille des particules La taille et la forme des particules de pigment ou de colorant peuvent influencer l’apparence du granulé. Une bonne dispersion est essentielle pour obtenir une coloration uniforme. Tests et contrôle qualité Après production, il est essentiel de tester les granulés pour s’assurer qu’ils répondent aux spécifications souhaitées. Cela peut inclure des tests de coloration, de résistance et d’autres propriétés pertinentes. Stockage correct Conserver les granulés dans des conditions optimales (à l'abri de la lumière, dans un environnement sec) pour éviter toute dégradation ou changement de couleur avant utilisation. Avec quels outils pouvons-nous évaluer la qualité et la correspondance RAL d'un polymère recyclé Pour évaluer la qualité et la concordance des couleurs (par exemple avec l'échelle RAL) d'un polymère recyclé, divers outils et techniques peuvent être utilisés: Spectrophotomètres Ces instruments mesurent la réflectance ou la transmission d'un matériau à différentes longueurs d'onde, permettant une quantification précise de la couleur. Ils peuvent être utilisés pour comparer la couleur d'un échantillon avec un standard de référence, comme une couleur RAL. Colorimètres Semblables aux spectrophotomètres, les colorimètres sont moins complexes et quantifient la couleur en termes de coordonnées de couleur telles que Lab*, qui peuvent être comparées à une valeur de référence. Microscopie Au microscope, la dispersion du pigment ou du colorant dans le polymère peut être examinée, en s'assurant qu'il n'y a pas d'agrégats ou de séparations qui pourraient affecter la qualité de la couleur. Tableaux comparatifs RAL Il s'agit de cartes physiques ou d'ensembles d'échantillons qui présentent des nuances standardisées RAL. Bien qu’ils ne soient pas aussi précis que les outils électroniques, ils peuvent offrir une référence visuelle rapide pour la correspondance des couleurs. Test de vieillissement accéléré Ces tests exposent le polymère à des conditions extrêmes (telles qu'une lumière UV intense ou une chaleur) pour évaluer la rapidité avec laquelle la couleur changera au fil du temps. Logiciel de gestion des couleurs Ces programmes peuvent aider à traduire et à comparer les mesures de couleur entre différentes échelles, telles que RAL, Pantone et autres. Ils peuvent également aider à prédire comment les changements de formulation affecteront la correspondance des couleurs. Lors de l'utilisation d'instruments tels que des spectrophotomètres ou des colorimètres, il est essentiel de standardiser les conditions de mesure (par exemple, angle de mesure, type d'illuminant, etc.) et d'étalonner régulièrement l'instrument pour garantir des mesures précises et reproductibles. Enfin, même si ces outils peuvent fournir des données quantitatives sur la correspondance des couleurs, il est toujours utile d'avoir également une évaluation visuelle par des experts, car la perception humaine de la couleur peut varier en fonction de plusieurs facteurs. Quelle est la différence entre un colorant pour polymères vierges et un pour polymères recyclés La coloration des polymères, tant vierges que recyclés, peut être influencée par divers facteurs. Bien que de nombreux colorants puissent être utilisés pour les polymères vierges, il existe certaines différences et considérations spécifiques lorsqu'il s'agit de colorer les polymères recyclés : Les polymères recyclés peuvent contenir des impuretés ou des résidus issus de cycles d'utilisation précédents. Cela peut affecter la capacité du colorant à se disperser uniformément et altérer l’apparence finale de la couleur. En raison d'impuretés ou de changements dans la structure moléculaire des polymères recyclés, certains colorants, qui fonctionnent bien avec les polymères vierges, peuvent ne pas être aussi efficaces avec les polymères recyclés. Étant donné que les polymères recyclés peuvent avoir des couleurs résiduelles ou indésirables, il peut être nécessaire d'utiliser des colorants plus forts ou plus gros pour obtenir la teinte souhaitée. De plus, les polymères recyclés peuvent avoir subi une dégradation thermique lors de cycles de traitement précédents. Cela signifie qu'ils peuvent être plus sensibles à la chaleur lors du traitement ultérieur. Les colorants choisis pour ces matériaux doivent avoir une bonne stabilité thermique. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Qu'est-ce que la résine époxy et comment est-elle recyclée

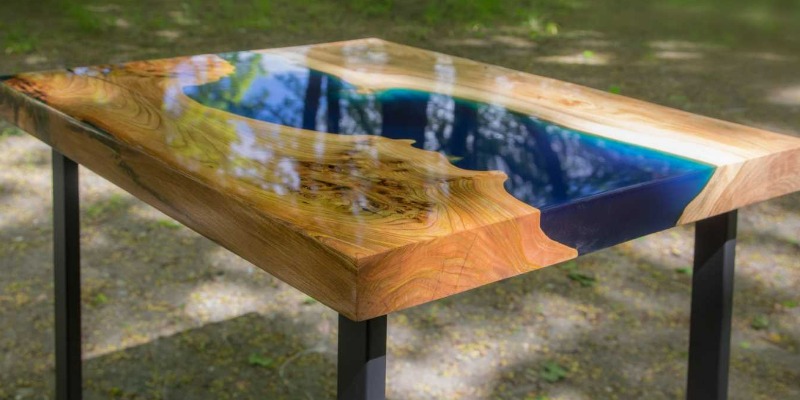

Qu'est-ce que la résine époxy et comment est-elle recycléeUn composé polymère d'une extrême importance pour les utilisations les plus disparates auxquelles il est destiné, mais avec une relation compliquée avec le recyclage Une résine époxy est un type de polymère thermodurcissable qui, lorsqu'il est mélangé à un durcisseur, subit une réaction chimique appelée « réticulation ». Ce processus transforme la résine d'un état liquide ou visqueux à un état solide et rigide. Les principales caractéristiques et aspects des résines époxy : Structure moleculaire Les résines époxy contiennent des groupes époxy (un atome d'oxygène lié à deux atomes de carbone adjacents dans une chaîne) qui sont réactifs et permettent la réticulation avec divers durcisseurs. Durcisseurs Pour qu’une résine époxy durcisse, elle doit être mélangée à un durcisseur (ou durcisseur). Ce durcisseur réagit avec les groupes époxy de la résine, formant une structure tridimensionnelle solide. Propriété Une fois réticulées, les résines époxy présentent d’excellentes propriétés mécaniques, de résistance chimique et d’adhésion. Ils sont également isolants électriquement. Applications En raison de leurs excellentes propriétés, les résines époxy sont utilisées dans une large gamme d'applications, telles que les adhésifs, les revêtements, les composites renforcés de fibres, les cartes de circuits imprimés et bien plus encore. Manutention Les résines époxy peuvent être modifiées pour avoir des propriétés spécifiques. Par exemple, ils peuvent être formulés pour avoir des temps de prise rapides ou lents, ou pour résister à des températures extrêmes. Esthétique Il existe des résines époxy transparentes qui sont utilisées dans des applications artistiques et décoratives, telles que les revêtements de table ou la fabrication de bijoux. Il est important de noter qu’une fois qu’une résine époxy est entièrement réticulée, elle devient thermodurcie. Cela signifie que, contrairement aux polymères thermoplastiques, il ne peut pas être refondu ou façonné par application de chaleur. Résines époxy recyclées La recherche sur les résines époxy recyclables a suscité un grand intérêt ces dernières années. Ces types de polymères, comme nous l'avons dit, sont thermodurcissables, ce qui signifie qu'une fois réticulés ou durcis, ils ne peuvent pas être facilement recyclés ou retraités. Il existe cependant des études visant à développer des résines époxy « recyclables » ou « reproductibles » qui pourront ensuite être dépolymérisées ou remises à l'état liquide après le processus de réticulation. Certaines de ces résines époxy recyclables ont été conçues pour se dépolymériser sous l'effet de stimuli spécifiques, tels que la chaleur ou l'exposition à certains produits chimiques. L’idée derrière ces matériaux est qu’une fois dépolymérisés, ils peuvent être recyclés. Recherche sur les résines épisodiques recyclées Les résines époxy sont largement utilisées dans diverses applications industrielles en raison de leurs excellentes propriétés d’adhérence mécanique et de résistance chimique. Cependant, l’un des principaux défis liés à ces résines est la difficulté de leur recyclage en raison de leur nature thermodurcissable. Plusieurs solutions de recyclage ont été proposées pour résoudre le problème : Dépolymérisation chimique Ce processus implique l'utilisation de produits chimiques pour rompre les liaisons croisées dans le treillis époxy. Une fois dépolymérisées, les résines peuvent potentiellement être retraitées. Réticulation dynamique Certaines résines époxy ont été modifiées pour avoir des réticulations dynamiques qui peuvent s'échanger dans certaines conditions. Cela signifie qu'ils peuvent être réticulés (durcis) puis « dé-réticulés » lorsqu'ils sont exposés à certains stimuli comme la chaleur ou la lumière. Recyclage mécanique Au lieu d'essayer de dépolymériser la résine, cette approche se concentre sur le déchiquetage ou le broyage du matériau époxy durci en particules, qui peuvent ensuite être réutilisées comme charges ou renforts dans de nouveaux composites. Récupération de charges et renforts Dans de nombreux composites époxy, la matrice époxy n'est qu'un composant. D'autres composants, tels que les fibres de carbone ou le verre, peuvent être récupérés du composite et réutilisés. La recherche dans ce domaine est en constante évolution. Même si certaines de ces techniques sont encore en cours de développement et ne sont peut-être pas prêtes commercialement ou économiquement réalisables à grande échelle, elles représentent néanmoins des avancées importantes vers une plus grande durabilité dans le domaine des matériaux époxy. Histoire des résines époxy Les résines époxy sont des polymères devenus fondamentaux dans de nombreuses industries en raison de leurs propriétés mécaniques, d'adhésion et de résistance chimique exceptionnelles. Voici un bref historique des résines époxy : Premières années (1930-1940) Les résines époxy ont été développées pour la première fois dans les années 1930. Le chimiste suisse Paul Schlack est souvent crédité d'avoir fabriqué la première résine époxy alors qu'il travaillait pour la société allemande IG Farben. Peu de temps après, aux États-Unis, la société Devoe & Raynolds commence à développer des résines époxy à base de bisphénol A et d'époxychlorhydrine. Deuxième Guerre mondiale Pendant la Seconde Guerre mondiale, le besoin de matériaux hautes performances s’est accru et les résines époxy ont commencé à être utilisées dans des applications militaires. Années 50 et 60 Après la guerre, la production et l’utilisation de résines époxy se sont considérablement développées. De nouveaux types de résines et de durcisseurs ont été développés, conduisant à une large gamme de propriétés et d'applications. Au cours de cette période, les résines époxy sont devenues populaires comme adhésifs structurels et comme matrices pour composites renforcés de fibres. années 70 La conscience environnementale croissante a conduit à la recherche de systèmes époxy sans solvants et à composés organiques peu volatils (COV). Durant cette période, les résines époxy deviennent également incontournables dans la production de circuits imprimés. années 80 et 90 L'industrie aérospatiale a commencé à utiliser de manière significative les résines époxy pour la fabrication de composites légers et hautes performances. Les recherches se sont également concentrées sur l'amélioration des propriétés thermiques et la réduction des contraintes internes lors de la réticulation. 2000 – Aujourd'hui Avec le besoin croissant de matériaux durables, la recherche de résines époxy recyclables ou biodégradables a suscité un intérêt. La tendance à la miniaturisation dans l’électronique a également conduit à des résines époxy aux propriétés spécifiques pour des applications telles que l’encapsulation de semi-conducteurs. Aujourd'hui, les résines époxy sont omniprésentes dans de nombreux secteurs, de la construction au secteur maritime, en passant par l'électronique, l'aérospatiale et au-delà. Les innovations et la recherche continues dans ce domaine continuent d'élargir le potentiel et les applications de ces matériaux polyvalents. Où les dissertations époxy sont utilisées Les résines époxy sont utilisées dans un large éventail d'applications. Voici quelques-unes des principales applications des résines époxy : Autocollants Ces polymères sont remarquablement adhésifs et sont utilisés comme colles structurelles pour de nombreuses applications industrielles. Ils peuvent adhérer à une large gamme de matériaux, notamment les métaux, les plastiques, le bois et la céramique. Revêtements Les résines époxy sont utilisées pour recouvrir les sols industriels et commerciaux, offrant une résistance à l'abrasion, une résistance chimique et un nettoyage facile. Matériaux composites Ces polymères sont souvent utilisés comme matrice dans les composites renforcés de fibres, tels que ceux contenant des fibres de carbone ou des fibres de verre. Ces applications sont courantes dans des secteurs tels que l'aérospatiale, l'automobile et le sport. Circuits imprimés Les résines époxy sont un composant fondamental dans la production de circuits imprimés utilisés en électronique. protection Les résines époxy sont utilisées pour protéger les composants électroniques sensibles, en les isolant de l'environnement extérieur. Ouvrages marins En raison de leur résistance chimique, les résines époxy sont utilisées pour réparer et protéger les structures marines, comme les coques de bateaux. Réparations En raison de leur forte adhérence et de leurs propriétés structurelles, les résines époxy sont souvent utilisées pour réparer divers objets, notamment ceux en métal, en céramique et en bois. Activités dentaires Certains types de résines époxy sont utilisés en dentisterie pour les obturations et les adhésifs. Art et artisanat Les résines époxy transparentes sont devenues populaires dans les arts et l'artisanat, utilisées pour créer des bijoux, des meubles, des œuvres d'art et d'autres objets artistiques. Structures en béton Les résines époxy sont utilisées pour réparer, renforcer et protéger les structures en béton. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Conception et Construction d'une Conduite d'Egout avec des Tuyaux en Plastique Recyclé

Conception et Construction d'une Conduite d'Egout avec des Tuyaux en Plastique RecycléLes tuyaux en plastique recyclé se sont révélés fiables, économiques et durables dans le temps La construction de conduites d'égouts modernes doit prendre en compte certains éléments essentiels, à la fois techniques, comme nous le verrons, mais également environnementaux, afin de minimiser l'impact des produits utilisés pour les travaux hydrauliques. Dans le passé, les conduits étaient réalisés avec des tuyaux en métal ou en béton, mais depuis que l'industrie du plastique a su créer des produits alternatifs, la diffusion des tuyaux ondulés en PEHD à double paroi s'est généralisée. La première étape à franchir dans la construction d’une conduite d’égout est sa conception, qui doit tenir compte de divers aspects qui affectent la zone de construction. Comment dimensionner une conduite d'égout utilisant des tuyaux en plastique Comme tout bon projet qui doit être réalisé, la collecte d’informations précises, détaillées et fiables constitue la base du travail ultérieur. Nous pouvons énumérer quelques points qui entreront dans l’évaluation de la conception : L’estimation est le débit journalier maximum que l’égout devra gérer. Pour ce faire, il faudra considérer la zone de collecte des eaux usées, la densité de population, les usages industriels et d'autres facteurs qui pourraient influencer la quantité de liquides à collecter. Il est également important de déterminer la pente disponible ou souhaitée pour la conduite d'égout et son diamètre. Pour cette information, des formules hydrauliques (par exemple la formule de Manning) peuvent être utiles pour calculer la vitesse d'écoulement en fonction du diamètre du tuyau en plastique recyclé, de la pente et de la rugosité du matériau. Il sera important de choisir un diamètre de tuyau en plastique qui fournit une vitesse d'écoulement adéquate (par exemple, entre 0,6 m/s et 3 m/s) dans des conditions de débit maximum ou presque. De plus, vous devrez vous assurer que la profondeur de l'égout est suffisante pour empêcher le gel (dans les climats froids) et pour maintenir une couverture adéquate sur le tuyau en plastique recyclé. D'un point de vue structurel, il sera nécessaire de vérifier que le tuyau en PEHD choisi peut résister aux charges externes, telles que le poids du sol au-dessus et le trafic au-dessus (le cas échéant). Il faudra penser aux éléments de raccordement des canalisations en plastique recyclé, vérifier la bonne distance entre les puits de visite et que les connexions entre les canalisations et les puits sont étanches. La conception de la conduite d'égout inclut également des aspects environnementaux, c'est pourquoi la possibilité d'infiltration ou de perte d'eaux usées de la conduite doit être prise en compte et évitée. Cependant, l'utilisation de tuyaux en PEHD, car ils sont étanches, offre une bonne sécurité, étant donné que les joints entre les différents tuyaux sont réalisés de manière artisanale, en tenant également compte de la présence ou non d'un aquifère à proximité. Enfin, vous devrez vous assurer que la conception est conforme à toutes les réglementations et directives locales en matière d’égouts. Quelles sont les caractéristiques techniques d'un tuyau ondulé en PEHD pour l'assainissement ? Les canalisations ondulées en PEHD pour l'assainissement doivent répondre à des caractéristiques techniques spécifiques pour garantir leur aptitude à l'emploi et leur durabilité dans le temps. - Le polymère recyclé avec lequel le tube ondulé est construit doit être de bonne qualité et résistant aux rayons UV. - Le tube ondulé doit présenter une bonne résistance mécanique à l'écrasement et aux déformations latérales sollicitées par le sol sans rupture - Les joints entre les tuyaux ou entre le tuyau et les raccords doivent garantir l'étanchéité en évitant la dispersion des eaux usées dans le sol. - La partie interne doit être suffisamment lisse pour permettre l'écoulement des liquides afin de faciliter leur écoulement - Le tuyau en PEHD doit résister à la corrosion causée par les eaux usées et autres produits chimiques présents dans le réseau d'égouts. - Sous l'effet des variations de températures du sol la canalisation doit pouvoir y résister sans perdre son intégrité structurelle Quels sont les avantages de l'utilisation de tuyaux ondulés en PEHD pour l'assainissement par rapport au PVC, au béton et au métal Les tuyaux ondulés en PEHD offrent plusieurs avantages, en particulier lorsqu'ils sont utilisés dans les applications d'égout : Durabilité et résistance à la corrosion Le PEHD est intrinsèquement résistant à la corrosion, contrairement aux tuyaux métalliques qui peuvent rouiller ou se corroder en présence d'eaux usées ou de sols agressifs, garantissant ainsi une durée de vie plus longue. La flexibilité Les tuyaux en PEHD sont flexibles, ce qui signifie qu'ils peuvent s'adapter aux mouvements du sol, tels que les tassements ou les tremblements de terre, sans se briser. Un avantage particulièrement important par rapport aux tuyaux en béton, qui sont rigides et peuvent se briser avec les mouvements du sol. Légèreté Les tuyaux en plastique sont nettement plus légers que les tuyaux en béton ou en métal. Cela simplifie le transport, la manutention et l’installation, réduisant ainsi les coûts de main-d’œuvre et les besoins en équipements lourds. Soudure étanche Les tuyaux en PEHD peuvent être soudés pour créer des joints étanches, réduisant ainsi le risque de fuites ou d'infiltrations. Cela peut être un avantage par rapport aux tuyaux en PVC ou en béton, où les joints peuvent être moins fiables en termes d'étanchéité. Résistance chimique Le polymère HDPE qui compose les tuyaux est résistant à de nombreux produits chimiques, ce qui le rend idéal pour les applications d'égouts où des produits chimiques agressifs peuvent être présents. Coûts réduits Dans de nombreux cas, les coûts globaux d’installation des tuyaux en PEHD peuvent être inférieurs à ceux des autres options. Eco-compatibilité Le PEHD est un matériau recyclé et recyclable, ce qui peut faire des tuyaux en PEHD un choix plus durable que certaines alternatives. Durée de vie utile prolongée Avec une installation et un entretien appropriés, les tuyaux en PEHD peuvent avoir une très longue durée de vie, dépassant souvent 50 ans. Faible rugosité interne La surface interne lisse en PEHD permet un écoulement efficace, réduisant ainsi le risque de blocages. Comment poser un tuyau ondulé en PEHD pour l'assainissement En entrant dans la phase de construction, l'installation d'un tuyau ondulé en PEHD pour l'assainissement suit une série d'étapes clés, afin de garantir une installation sûre et durable. Tout d’abord, il faudra creuser une tranchée de la bonne profondeur et largeur pour le tuyau que vous avez décidé d’installer, créant ainsi un fond de tranchée plat et solide. Au fond de celui-ci, une couche de sable compacté ou de gravier fin doit être placée pour créer une base stable pour le tuyau, dont l'épaisseur doit être d'au moins 10 à 15 cm. Une fois la tranchée et le fond approprié créés, le tube ondulé en PEHD est posé en prenant soin de ne pas l'endommager avec les machines de pose. Assurez-vous également que le tuyau est droit et exempt de courbures ou de tensions. Une fois la canalisation posée, vous commencerez à remplir la tranchée avec des matériaux tels que du sable ou du gravier fin. Vous devrez placer soigneusement le matériau de remplissage autour du tuyau pour garantir une base solide et empêcher le tuyau de bouger. Après avoir vérifié qu'il n'y a pas de fuites dans la conduite d'égout, la tranchée peut être complétée avec le sol creusé précédemment, en compactant le tout de l'extérieur. Comment souder deux tuyaux ondulés en PEHD pour l'assainissement De nombreux matériaux plastiques, dont le PEHD, conviennent à la réalisation de soudures durables et efficaces entre tuyaux, regards et raccords. Mais pour souder deux tuyaux ondulés en PEHD, un équipement spécial et une certaine expérience sont nécessaires. Il faudra que les extrémités des tuyaux à souder soient propres et exemptes de saleté, graisse ou autres impuretés, pour garantir une soudure de haute qualité. Les tubes seront ensuite positionnés de manière à ce que leurs extrémités soient parfaitement alignées et en contact les unes avec les autres. À ce stade, vous utiliserez une machine à souder HDPE, en vous assurant qu'elle est correctement configurée conformément aux spécifications du fabricant de tuyaux. La plupart des soudures du PEHD sont réalisées à l'aide d'une plaque chauffante pour amener les extrémités des tuyaux à la température de fusion. Vous insérerez la plaque chauffante entre les extrémités des tubes et attendrez qu'ils atteignent la température appropriée. Une fois que les extrémités des tubes sont suffisamment chauffées, vous retirerez la plaque chauffante et rassemblerez les extrémités des tubes, leur permettant de fusionner. Dans le même temps, une pression uniforme doit être maintenue pendant ce processus pour garantir un bon soudage. Une fois soudés, les tuyaux doivent être laissés refroidir pendant un certain temps, en effet, pendant ce temps, la soudure se solidifie et se renforce. Une fois la soudure terminée, vous devez vérifier visuellement le joint pour vous assurer qu'il n'y a pas de bulles d'air, de fissures ou d'autres défauts. Selon les spécificités du projet, il peut être nécessaire d'effectuer des tests de pression ou d'autres tests pour vérifier la qualité de la soudure. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien

EN SAVOIR PLUS

Comment Fabriquer et Utiliser un Densificateur LDPE Post-Consommation Haute Performance

Comment Fabriquer et Utiliser un Densificateur LDPE Post-Consommation Haute PerformanceDe nombreuses idées reçues tournent autour de l'utilisation du LDPE densifié, résultat d'une production négligente et d'utilisations aux attentes trop élevéesLes déchets LDPE qui proviennent des déchets plastiques issus de la collecte sélective des déchets doivent être une sélection de plastiques. films, produit unique, à envoyer au recyclage.En réalité, ces flux de déchets peuvent souvent contenir différents matériaux, sous la forme d'autres plastiques et de polluants, tels que des étiquettes. , papier et autres fractions.L'absence d'un véritable marché de référence dans la vente du PEBD densifié conduit l'industrie du recyclage à privilégier la granulation du matériau en essayant, en la phase d'extrusion, pour réduire ces corps étrangers afin de qualifier au mieux la matière première. Dans ce cas, a priori, on renonce à accorder plus d'attention à la phase de sélection et de désification des déchets LDPE. Le résultat est souvent un granulé qui reste au bas de gamme du marché, qui peut être utilisé pour mouler des articles métalliques esthétiques, tels que des vases et des bacs pour le secteur des fruits et légumes, mais se prête difficilement à la réalisation de films de fines épaisseurs ou à la réalisation de tubes. À ce stade, on se demande parfois s'il ne vaut pas mieux qualifier le matériau densifié pour le secteur du moulage par injection, plutôt que de consacrer du temps, de l'argent et de l'énergie à granulés de PEBD. Pour suivre ce chemin il faut mieux qualifier le densifié, pour que son utilisation en presse ne fasse pas regretter l'injection traiter avec un granulé filtré. Mais voyons ce qu'est le LDPE densifié Le terme « densifié », en relation avec le LDPE, fait référence au polymère qui a été compacté, dans le cadre d'un recyclage mécanique. La production de LDPE densifié à partir de déchets post-consommation fait partie intégrante du processus de recyclage de ce matériau. Le processus de production peut être divisé en ces phases : - Les déchets LDPE sont acquis auprès de points de collecte désignés, qui traitent les déchets issus de la collecte sélective, - Une fois arrivés dans une usine de recyclage, les déchets LDPE sont séparés des autres matériaux. Cette séparation peut être effectuée manuellement ou via des machines telles que des séparateurs d'air. - Les déchets LDPE sont ensuite lavés pour éliminer les impuretés telles que les résidus alimentaires, la terre ou toute autre contamination. Cela garantit que le produit final est de bonne qualité. - Après nettoyage, le LDPE est déchiqueté en petits morceaux ou flocons. Cela facilite le processus de densification. - Il existe plusieurs techniques pour densifier le LDPE: - Par agglomération: le PEBD broyé est exposé à la chaleur et à l'agitation. Cela provoque la fusion partielle des morceaux, qui s’agglomèrent en formant des grumeaux plus gros. - Par compactage: Le processus implique l'utilisation de machines de compactage qui pressent le matériau en blocs ou agglomérats. Il est important de souligner que la qualité du LDPE densifié dépend en grande partie de la pureté de la matière première et de l'efficacité des processus de nettoyage et de séparation. Par conséquent, une attention particulière est accordée à ces étapes pour garantir que le produit densifié est de bonne qualité et exempt de contamination importante. Comment créer un composé haute performance avec du LDPE densifié LDPE (Polyéthylène Basse Densité) est souvent utilisé en combinaison avec d'autres résines plastiques, pour exploiter les caractéristiques complémentaires du les différents polymères et obtenir des produits aux propriétés spécifiques. Cependant, la décision de mélanger du LDPE post-consommation avec d'autres polymères dépend de divers facteurs, notamment des propriétés souhaitées du produit final, de la compatibilité des polymères eux-mêmes. , et la présence de compatibilisants. Voyons quelques combinaisons: - HDPE (Polyéthylène Haute Densité): LDPE et HDPE sont souvent compatibles entre eux et peuvent être mélangés pour obtenir des produits aux propriétés intermédiaires entre les deux. Par exemple, un mélange de LDPE et de HDPE pourrait offrir une combinaison de flexibilité et de résistance. - EVA (Ethylène Vinyl Acetate): L'ajout d'EVA au LDPE peut améliorer la ténacité et l'élasticité du produit final. L'EVA est également utilisé pour améliorer la résistance aux UV et la flexibilité du LDPE. - PP (Polypropylène): Bien que le polypropylène et le polyéthylène ne soient pas intrinsèquement compatibles, ils peuvent être mélangés en présence de compatibilisants spécifiques. Ce mélange peut être utilisé dans des applications spécifiques où vous souhaitez combiner les propriétés des deux polymères. - LLDPE (Linear Low Density Polyéthylène): LDPE et LLDPE peuvent être mélangés pour ajuster les propriétés mécaniques et la maniabilité du produit final. produit. Il faut cependant être prudent car tous les plastiques ne sont pas compatibles entre eux, et le mélange de polymères incompatibles peut conduire à des produits aux propriétés indésirables ou inadéquates. De plus, la présence de contaminants ou d'additifs dans les matériaux post-consommation peut influencer la compatibilité et les propriétés du produit mélangé.Quelles sont les températures de fusion idéales pour la production de produits finis en LDPE LDPE (Polyéthylène Basse Densité) a une structure ramifiée, ce qui signifie qu'il n'a pas la même disposition régulière et des chaînes moléculaires ordonnées comme les autres polyéthylènes, par exemple le HDPE (High Density Polyéthylène). Cette structure ramifiée rend le LDPE plus flexible mais aussi moins dense et avec un point de fusion plus bas que le HDPE. La température de fusion du LDPE varie généralement entre 105°C et 115°C (220°F à 240°F). Cependant, lorsqu'il s'agit de transformer le LDPE par des techniques telles que l'extrusion ou le moulage par injection, les températures peuvent varier en fonction des besoins spécifiques de l'application et de la présence de tout additifs. Voici quelques directives générales pour le traitement du LDPE - Extrusion: 150°C à 220°C (300°F à 430°F). - Moulage par injection: 140°C à 250°C (285°F à 480°F). Ces températures ne sont que des lignes directrices générales et peuvent varier en fonction des déchets LDPE, des conditions de la machine et d'autres facteurs. Quelles caractéristiques physiques apporte l'ajout d'un produit LDPE densifié dans un composé avec du PP? Le mélange de LDPE (Polyéthylène Basse Densité) et de PP (Polypropylène) est une pratique courante dans certaines applications, notamment lorsque l'on souhaite profiter de propriétés complémentaires des deux polymères. L'ajout d'un LDPE densifié dans un composé avec du PP peut influencer les caractéristiques physiques du mélange de diverses manières : Compatibilité Tout d'abord, il est essentiel de noter que le LDPE et le PP ne sont pas intrinsèquement compatibles. Cela signifie que sans utilisation de compatibilisants ni modification des conditions de coulée, les deux résines ont tendance à se séparer en phases distinctes, conduisant potentiellement à des propriétés mécaniques inférieures ou inadéquates dans le produit final. Élasticité et flexibilité Le LDPE est généralement plus flexible et ductile que le PP. L'ajout de LDPE peut donc augmenter la flexibilité et la ténacité du mélange, tout en réduisant la rigidité. Point de fusion Étant donné que le LDPE a un point de fusion inférieur à celui du PP, le mélange des deux peut entraîner une diminution du point de fusion global du mélange, en fonction de les proportions utilisées. Transparence Le LDPE est généralement plus opaque que le PP. Son ajout peut donc diminuer la transparence et la brillance du mélange, le rendant plus opaque ou laiteux. Résistance chimique Le LDPE et le PP sont tous deux résistants à de nombreux produits chimiques, mais leur combinaison peut avoir un profil de résistance chimique légèrement différent de celui des polymères purs. Transformation La maniabilité du mélange peut changer avec l'ajout d'un densificateur LDPE. Par exemple, la viscosité pendant l'extrusion ou le moulage par injection peut changer, affectant les conditions idéales de transformation. Quels défauts peuvent être créés lors de la production de produits en LDPE en utilisant une température de fusion trop élevée L'utilisation d'une température de fusion trop élevée lors du traitement du LDPE (Polyéthylène Basse Densité) peut entraîner diverses imperfections et problèmes de qualité dans les produits finis. On peut rappeler quelques problèmes potentiels : - Le LDPE peut se dégrader lorsqu'il est exposé à des températures trop élevées. Cette dégradation peut entraîner des modifications des propriétés mécaniques du matériau et produire des gaz et/ou des composés volatils pouvant former des bulles ou des vides dans le produit fini. - La dégradation thermique peut également conduire à une décoloration du polymère. Un LDPE surchauffé peut prendre une couleur jaunâtre ou brune. - La dégradation thermique peut produire des composés aux odeurs désagréables. Cela peut être particulièrement problématique pour les applications où la présence d’odeurs est un facteur important, comme dans le cas des emballages alimentaires. - Des températures excessivement élevées peuvent provoquer un refroidissement inégal lors de la formation de la pièce, entraînant des déformations ou un retrait incorrects. - L'utilisation de températures trop élevées peut provoquer la formation de stries ou de taches superficielles sur le produit, surtout s'il y a des impuretés ou additifs dans le matériau. - La dégradation thermique peut nuire aux propriétés mécaniques, thermiques et chimiques du LDPE. Cela pourrait donner lieu à des produits dont la résistance, la ténacité ou la durabilité seraient réduites. - À des températures excessivement élevées, LDPE peut devenir trop fluide, ce qui rend difficile la formation de détails précis ou le maintien des tolérances souhaitées. Problèmes avec les étiquettes en aluminium en LDPE densifié Il arrive souvent que, malgré la décantation et le lavage par centrifugation des déchets plastiques LDPE, dans le produit densifié il y ait encore la présence de pièces flexibles en aluminium. Il faut garder à l'esprit la différence entre les impuretés constituées de fractions d'aluminium rigide et celles constituées de feuilles d'aluminium. Si dans le premier cas la rigidité de l'impureté métallique ne peut être tolérée, en raison d'une série de problèmes négatifs que celles-ci peuvent causer aux systèmes d'injection, qui sont résultat d'une mauvaise sélection et d'un mauvais lavage, la présence de pièces en feuille d'aluminium ne crée pas de problèmes techniques. Ces pièces sont constituées d'étiquettes d'emballage qui peuvent contaminer les films mais, étant souples, ne causent pas de dommages aux systèmes ou aux produits finaux. Il reste un aspect esthétique qui doit être pris en compte, mais dans l'optique de créer des produits non esthétiques, le point lumineux qui rappelle la présence de feuille d'aluminium doit être considéré comme « une partie du jeu ». Cette acceptation de l'impureté de la feuille d'aluminium peut apporter des avantages de prix significatifs sur le produit final et une disponibilité considérable de matière première sur le marché. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Protocole Technique d'Evaluation d'une Presse à Plastique Usagée

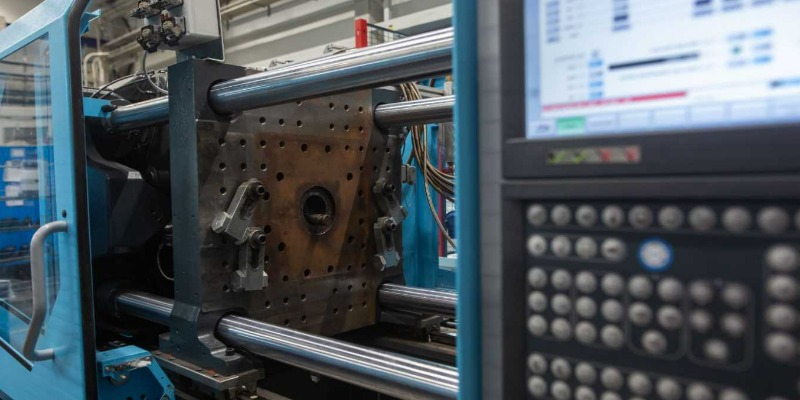

Protocole Technique d'Evaluation d'une Presse à Plastique UsagéeDe nombreux facteurs influencent la valeur réelle et commerciale d'une presse et, s'ils ne sont pas pris en compte, pourraient entraîner de nombreux problèmes. Le marché des presses d’occasion est peut-être l’un des plus prospères et des plus actifs au monde parmi les machines de production de matières plastiques. Même dans les presses à injecter pour matières plastiques , l'évolution technologique a pris un rôle fondamental, non seulement en termes de performances de travail, donc de vitesse, de dimensions des pièces moulables, d'accessoires et bien d'autres choses, mais aussi dans le domaine de l'économie d'énergie et de la réduction des coûts de maintenance. La durée de vie des presses à injecter est assez longue, c'est pourquoi le marché de l'occasion a pris une dimension importante dans le secteur des matières plastiques. Pour ceux qui envisagent d'acheter une presse à injecter d'occasion pour matières plastiques, il est important de comprendre l'état qualitatif de la machine qui les intéresse, afin de ne pas gaspiller d'argent et, sans oublier, de se retrouver avec une usine de production en l'entreprise qui ne respecte pas les attentes requises. Par conséquent, l’évaluation de la qualité et de la valeur d’une presse à balles plastiques usagée nécessite une combinaison d’inspections visuelles, de tests mécaniques et de documentation. Comment et quoi évaluer dans une presse pour matières plastiques Il y a quelques étapes importantes à suivre afin d’évaluer la qualité d’une presse que vous souhaitez acheter : Documentation et historique de la machine - Vérifier la présence des manuels, des dossiers de maintenance et des certifications - Vérifier la date de construction et la durée de vie de la machine exprimée en heures travaillées - Examiner tout problème ou réparation antérieur Inspection visuelle - Examiner l'extérieur pour déceler de l'usure, des fissures, de la rouille ou d'autres signes de dommages - Assurez-vous que tous les panneaux, couvercles et protections sont en place et en bon état - Vérifiez qu'il n'y a pas de fuite d'huile ou d'autres liquides. Test fonctionnel - Allumer la machine et faire fonctionner tous ses composants, en vérifiant qu'elle fonctionne sans problèmes ni bruits étranges. - Vérifiez la pression, la température et d'autres spécifications pour vous assurer qu'elles se situent dans les plages spécifiées. Composants et accessoires - Examiner l'état des composants clés tels que les cylindres, les vis, les moteurs et les systèmes électroniques - Vérifier la disponibilité et l'état des accessoires inclus, tels que manipulateurs ou extracteurs. Logiciels et contrôles - Vérifiez que le logiciel de contrôle est mis à jour et fonctionne - Assurez-vous que toutes les commandes et tous les affichages fonctionnent correctement. Évaluation économique - Comparez le prix demandé avec la valeur marchande actuelle de machines similaires - Tenez compte de l'offre et de la demande actuelles sur votre marché local. Vérification de la conformité - Assurez-vous que la machine est conforme aux réglementations et normes locales en matière de sécurité et d'efficacité énergétique. En général, l'état, l'âge, la marque, les spécifications techniques et la demande du marché déterminent la valeur d'une presse à balles plastiques d'occasion. Quelles pièces d’une machine de moulage par injection d’occasion coûtent le plus cher si elles sont usées ? Les machines de moulage par injection plastique sont des machines complexes et certains de leurs composants sont particulièrement coûteux à remplacer ou à réparer s'ils sont usés ou endommagés. Voyons quelques pièces d'une machine de moulage par injection qui, si elles sont usées, peuvent entraîner des coûts importants : Unité de stratification Vis d'injection . Il est chargé d’injecter le matériau fondu dans la cavité du moule. Une vis usagée ou endommagée peut affecter la qualité du produit fini et la cohérence du processus. Cylindre (ou canal) d'injection . Cela fonctionne en tandem avec la vis. En cas de corrosion ou d'utilisation, cela peut affecter la qualité du laminage et donc du produit. Unité de clôture . S'ils sont déformés ou endommagés, ils peuvent affecter la fermeture correcte du moule, provoquant des problèmes tels que des fuites de matière ou la formation de pièces non conformes. Système hydraulique Pompes hydrauliques . Ils alimentent le mouvement de nombreuses pièces de la machine de moulage par injection. S’ils sont utilisés ou endommagés, ils peuvent compromettre tout le fonctionnement de la machine. Systèmes électriques Panneau de configuration . C'est le cerveau opérationnel de la presse. S’il est endommagé ou obsolète, son remplacement peut s’avérer coûteux et sans lui, la machine risque de ne pas fonctionner correctement. Assurez-vous également que tous les écrans, boutons et leviers fonctionnent correctement et recherchez tout signe de brûlure ou de dommage. Servomoteurs et variateurs . Ces composants sont essentiels au mouvement précis et à la fonctionnalité de la machine. S’ils tombent en panne, leur réparation ou leur remplacement peut coûter cher. Câbles et connecteurs . Examinez le câblage pour déceler tout signe d'usure, de dommage ou de brûlure. Capteurs et transducteurs . Vérifiez que les capteurs de température, de pression et de position fonctionnent correctement et sont calibrés. Systèmes de refroidissement Une unité de refroidissement inefficace peut entraîner une surchauffe et des dommages potentiels à d'autres parties de la machine. Le remplacement ou la réparation du système de refroidissement peut coûter cher. Systèmes de sécurité Bien qu’essentiel pour la sécurité opérationnelle, le remplacement des systèmes de sécurité avancés peut s’avérer coûteux. Il est toujours important de garder à l’esprit que la prévention grâce à un entretien régulier et approprié peut souvent éviter des dommages coûteux et prolonger la durée de vie de votre machine. Si vous envisagez d'acheter une machine de moulage par injection d'occasion , il serait sage de procéder à une inspection approfondie de ces pièces critiques ou de confier l'évaluation à un technicien expérimenté.

EN SAVOIR PLUS

Polyuréthane: Production, Utilisation, Recyclage et Historique

Polyuréthane: Production, Utilisation, Recyclage et HistoriqueUn matériau très répandu dans de nombreux secteurs qui a une histoire prestigieuse et un présent circulaire compliqué Le polyuréthane est un polymère connu même de ceux qui ne sont pas experts en la matière, car on l'identifie facilement dans l'isolation de la maison, dans les produits chimiques couramment utilisés pour le bricolage, dans les objets qui meublent nos maisons et dans bien d'autres occasions. Son histoire commence à l'aube de la recherche sur la chimie des polymères, avec des améliorations continues au fil des années et la création de nouvelles applications en exploitant les multiples qualités du composé. Qu'est-ce que le polyuréthane Le polyuréthane est un type de polymère utilisé dans une large gamme de produits en raison de sa polyvalence. C'est un matériau qui peut être flexible ou rigide et est utilisé dans des produits tels que les mousses, les élastomères, les adhésifs, les mastics, les peintures et bien d'autres. Les mousses de polyuréthane, par exemple, sont souvent utilisées dans les matelas, les oreillers et les meubles en raison de leur capacité à se conformer et à reprendre leur forme originale. Les polyuréthanes peuvent être formulés pour avoir diverses propriétés, ce qui les rend adaptés à de nombreuses propriétés différentes. Comment est produit le polyuréthane Le polyuréthane est produit par une réaction chimique entre deux composants principaux : un isocyanate et un polyol. La nature exacte et la proportion de ces composés déterminent les propriétés finales du polyuréthane produit. Voici un processus de base pour produire du polyuréthane : Préparation des composants Les isocyanates et les polyols sont produits séparément par divers procédés chimiques. Les isocyanates couramment utilisés comprennent le diisocyanate de toluène (TDI) et le diisocyanate de méthylène diphényle (MDI). Les polyols peuvent aller du glycérol aux polyéthers. Mélange Une fois préparés, les isocyanates et polyols sont mélangés entre eux dans des proportions contrôlées. D'autres ingrédients tels que des catalyseurs, des stabilisants, des colorants ou des additifs peuvent être ajoutés au mélange pour obtenir des propriétés spécifiques. Réaction Lorsque les isocyanates et les polyols réagissent ensemble, ils forment une chaîne polyuréthane. Cette réaction peut être exothermique (produire de la chaleur). Entraînement Selon l'application souhaitée, le mélange de réactifs peut être versé dans des moules pour produire des formes solides telles que des blocs ou des plaques, ou il peut être pulvérisé ou appliqué sur des surfaces. Par exemple, de la mousse de polyuréthane pulvérisée est pulvérisée sur des surfaces à des fins d'isolation, tandis que des mousses flexibles peuvent être coulées dans des moules pour produire des oreillers ou des matelas. Durcissement et entretien Après formation, le polyuréthane nécessite une période de « durcissement » pendant laquelle il achève sa réaction et atteint les propriétés souhaitées. Découpe ou transformation Une fois durci, le polyuréthane peut être coupé, façonné ou usiné selon les spécifications de l’application finale. Selon le type et les propriétés souhaitées du polyuréthane, les détails du processus peuvent varier. Par exemple, la production de mousses rigides utilisées pour l’isolation peut différer de celle des élastomères utilisés dans les applications industrielles. Où le polyuréthane est utilisé Le polyuréthane est un matériau extrêmement polyvalent et se retrouve dans une large gamme de produits en raison de ses différentes propriétés. Voici quelques-unes des utilisations courantes du polyuréthane : - Mousses flexibles : utilisées dans les matelas, les oreillers, le rembourrage des meubles et les sièges d'automobile. - Mousses rigides : utilisées pour l'isolation thermique des bâtiments, des réfrigérateurs, des congélateurs et des équipements de chauffage et de refroidissement. - Les élastomères : ils sont utilisés dans les semelles de chaussures, les joints, les courroies de transmission, les composants automobiles et certains adhésifs. - Adhésifs et mastics : utilisés dans la construction, l'automobile et bien d'autres industries. - Peintures et revêtements : offrent une protection contre l'abrasion, la corrosion et les rayons UV. Ils sont utilisés pour peindre les voitures, les sols et autres objets. - Films et feuilles : pour l'emballage, le laminage et comme composants de produits textiles. - Éponges abrasives : utilisées pour le lavage et le nettoyage. - Composants automobiles : tels que les ailes, les pièces intérieures et les composants de suspension. - Emballage : mousses de protection pour emballer l'électronique et autres biens fragiles. - Applications médicales : telles que bandages, implants et composants de dispositifs médicaux. - Fibre de polyuréthane : utilisée dans les tissus et vêtements élastiques. Ce ne sont que quelques exemples. En raison de sa polyvalence, le polyuréthane a trouvé sa place dans presque tous les secteurs industriels et continue d’être un matériau clé dans de nombreuses innovations technologiques. Quelles sont les caractéristiques techniques du polyuréthane Le polyuréthane est un matériau extrêmement polyvalent doté d’un large éventail de propriétés qui peuvent être adaptées aux exigences spécifiques d’une application. Les caractéristiques techniques du polyuréthane peuvent varier en fonction de la formule spécifique, des composants utilisés et du processus de production. Cependant, certaines des caractéristiques et avantages généraux du polyuréthane comprennent : - Le polyuréthane est reconnu pour sa résistance à l'usure, aux coupures et à l'abrasion. - Il peut être extrêmement extensible et flexible, ce qui le rend idéal pour les semelles de chaussures, les garnitures et autres produits nécessitant de l'élasticité. - Offre une bonne résistance aux huiles, graisses, solvants et bien d’autres produits chimiques. - Le polyuréthane possède d'excellentes propriétés isolantes, tant thermiques qu'acoustiques, et est souvent utilisé comme matériau isolant dans les équipements de construction et de réfrigération. - Peut être produit dans une large gamme de densités et de rigidités, des mousses souples et flexibles aux matériaux solides et durs. - Il possède une bonne capacité adhésive sur une large gamme de substrats, ce qui le rend utile comme adhésif et mastic. - Le polyuréthane a une bonne résistance à l'eau et ne se décompose pas facilement lorsqu'il est exposé à l'humidité. - Bien que le polyuréthane standard puisse se dégrader sous l'exposition aux UV, il peut être formulé avec des additifs qui améliorent sa résistance aux UV. - Bien que le polyuréthane ne soit pas intrinsèquement résistant au feu, il peut être formulé avec des retardateurs de flamme pour répondre à des besoins spécifiques en matière de résistance au feu. - Il a la capacité du matériau à reprendre sa forme initiale après avoir été déformé. Comment le polyuréthane est recyclé Le recyclage du polyuréthane peut être un défi en raison de sa nature thermodurcissable et des différentes formes sous lesquelles il peut se présenter. Cependant, différentes méthodologies sont adoptées pour recycler le polyuréthane, selon le type et l'application. Voici quelques-unes des techniques courantes : Réutilisation mécanique Cette méthode consiste à déchiqueter la mousse de polyuréthane en petits morceaux qui peuvent être utilisés comme charges ou combinés avec d'autres matériaux pour fabriquer de nouveaux produits. Par exemple, la mousse déchiquetée peut être utilisée dans des oreillers, des matelas ou comme isolant. Recyclage chimique Glycolyse . Ici, le polyuréthane se décompose en présence de glycols. Ce procédé produit des polyols qui peuvent être réutilisés dans la production de nouveau polyuréthane. Hydrogénation . Dans cette méthode, le polyuréthane est exposé à l’hydrogène à haute température, produisant des polyols pouvant être réutilisés. Pyrolyse . Le polyuréthane est décomposé thermiquement en l'absence d'oxygène, produisant des huiles qui peuvent être utilisées comme carburant ou matière première pour la production chimique. Recyclage énergétique . Plutôt que d’essayer de récupérer la matière, le polyuréthane peut être incinéré dans des usines d’incinération des déchets pour récupérer l’énergie. Cette méthode transforme le polyuréthane en chaleur, qui peut être utilisée pour produire de l’électricité ou chauffer de l’eau. Recyclage par valorisation . Cette méthode est similaire à la glycolyse, mais utilise des amines aliphatiques. Il produit des amines et des polyols qui peuvent être utilisés dans la production de nouveaux polyuréthanes ou d'autres polymères. Alors que les techniques de recyclage évoluent continuellement, l’un des principaux obstacles au recyclage à grande échelle du polyuréthane est la collecte et la séparation des déchets de polyuréthane des autres flux de déchets. Cependant, avec l’accent croissant mis sur la durabilité et la gestion des déchets, des recherches sont en cours pour développer des méthodes plus efficaces et plus durables de recyclage du polyuréthane. Histoire du polyuréthane Le polyuréthane a été découvert en 1937 par le chimiste allemand Otto Bayer et son équipe. Ces recherches s'inscrivaient dans le cadre des efforts visant à développer de nouveaux matériaux polymères au cours de la période entre les deux guerres mondiales, alors qu'il existait une forte demande pour des alternatives aux matériaux traditionnels. Otto Bayer est connu pour avoir développé le procédé de fabrication du polyuréthane utilisant des diisocyanates et des polyols , qui a conduit à la production commerciale de polyuréthane au 20e siècle. Le polyuréthane a une histoire intéressante et son évolution et sa diffusion dans divers secteurs sont un exemple de la façon dont les nouveaux matériaux peuvent révolutionner les industries. Les étapes historiques importantes du polyuréthane sont les suivantes : - 1937 . Otto Bayer et son équipe en Allemagne développent le procédé de polymérisation pour produire du polyuréthane à partir de diisocyanates et de polyols. - 1940 . Pendant la Seconde Guerre mondiale, le besoin de matériaux alternatifs était grand en raison de la rareté des ressources telles que le caoutchouc. Cela a conduit à un intérêt croissant pour les polyuréthanes comme remplacement potentiel. À la fin des années 1940, les mousses de polyuréthane rigides ont commencé à être utilisées pour l’isolation. - Années 1950 . Les mousses de polyuréthane flexibles deviennent populaires comme matériau pour les oreillers et les matelas. Début de la production à grande échelle d'élastomères de polyuréthane, utilisés dans divers secteurs, dont l'industrie de la chaussure. - dans les années 60 et 70 . L'utilisation de mousses de polyuréthane pour l'isolation thermique des bâtiments est de plus en plus courante. La technologie du polyuréthane continue d'évoluer, conduisant au développement d'adhésifs, de mastics, de revêtements et de peintures polyuréthanes. - 1980 . Les élastomères de polyuréthane deviennent courants dans de nombreuses industries. La recherche se concentre sur l’optimisation des propriétés du polyuréthane, telles que la résistance aux flammes et à l’abrasion. - dans les années 90 et 2000 . Les préoccupations croissantes concernant l'environnement et la santé suscitent des recherches sur les polyuréthanes à base d'eau à faible teneur en composés organiques volatils (COV). L'industrie automobile adopte largement le polyuréthane pour les intérieurs, les sièges et les composants extérieurs. - Années 2010 . Avec l’intérêt croissant pour la durabilité, la recherche commence à produire des polyuréthanes à partir de sources renouvelables et biosourcées. L'innovation se poursuit avec le développement de polyuréthanes aux propriétés améliorées, telles qu'une plus grande résistance aux UV et une meilleure résistance thermique. Au fil des années, le polyuréthane s’est avéré être un matériau extrêmement polyvalent, s’adaptant et répondant aux besoins en constante évolution de nombreuses industries. Sa capacité à être formulée pour un large éventail de propriétés a rendu son utilisation possible dans une myriade de domaines, de la construction à l'automobile, des produits ménagers aux vêtements et bien plus encore.

EN SAVOIR PLUS

Quand et Comment Utiliser la Cire de Polyéthylène dans les Polymères Recyclés

Quand et Comment Utiliser la Cire de Polyéthylène dans les Polymères RecyclésUn additif très efficace pour améliorer certaines performances des produits en plastiqueDans la création de recettes polymères aux performances physico-mécaniques et esthétiques élevées, la cire de polyéthylène s'est taillé un espace très respectable. Si elle devient plus instinctive et facile à associer avec un polymère vierge, l'utilisation de la cire de polyéthylène dans les polymères recyclés nécessite quelques connaissances supplémentaires. Qu'est-ce que le polyéthylène cire La cire de polyéthylène est un type d'élément produit par la polymérisation de l'éthylène, un hydrocarbure, en fait c'est souvent le cas. utilisé dans un certain nombre d'applications industrielles en raison de sa résistance, de sa flexibilité et de son imperméabilité à l'eau. Il est couramment utilisé dans des produits tels que peintures, revêtements, cosmétiques, polymères et produits d'entretien automobile. En cosmétique par exemple, il peut être utilisé comme agent revitalisant pour la peau ou pour donner structure et consistance au produit. Il ne faut pas oublier qu'étant un produit synthétique, il n'est pas biodégradable et peut avoir un impact environnemental s'il n'est pas géré de manière responsable. Comment la cire de polyéthylène est utilisée dans les polymères recyclés La cire de polyéthylène est utilisée dans les polymères recyclés principalement comme agent de transformation. Cela signifie qu'il est ajouté pendant la phase de production pour améliorer les propriétés du matériau final. L'un des principaux problèmes du recyclage des polymères est que le processus peut dégrader les propriétés du matériau, le rendant moins utile pour des applications futures. Cependant, l'ajout de cire de polyéthylène peut aider à contrer ce problème. La cire de polyéthylène peut donc améliorer la ouvrabilité des polymères recyclés, les rendant plus faciles à mettre en forme. Il peut également améliorer les propriétés de surface du produit en plastique recyclé, telles que la brillance et la résistance à l'abrasion. De plus, il peut agir comme un lubrifiant, réduisant la friction entre les particules de polymère pendant le traitement. Cela peut aider à prévenir des problèmes tels qu’une adhésion excessive ou une agglomération de masses polymères. En fin de compte, l'utilisation de la cire de polyéthylène dans des polymères recyclés peut aider à produire un matériau de meilleure qualité qui peut être utilisé dans une plus large gamme d'applications. Avec quels polymères la cire de polyéthylène peut-elle être utilisée et quels avantages sont obtenus La cire de polyéthylène est polyvalente et peut être utilisée avec une variété de polymères, à la fois synthétiques et naturels. Polyéthylène (PE) La cire de polyéthylène peut être utilisée avec le polyéthylène lui-même pour améliorer la maniabilité, la brillance et la résistance à l'abrasion des produits. Polypropylène (PP) Lorsqu'elle est utilisée avec du polypropylène, la cire peut améliorer les propriétés d'écoulement du matériau, le rendant ainsi plus facile à traiter. Polychlorure de vinyle (PVC) Il est souvent utilisé comme lubrifiant interne et externe dans le traitement du PVC. En tant que lubrifiant interne, il améliore le processus de fusion et de mélange du PVC, tandis qu'en tant que lubrifiant externe, il aide à empêcher le PVC chaud d'adhérer aux outils et aux équipements de traitement. Polystyrène (PS) et autres polymères de styrène Dans ces matériaux, la cire de polyéthylène peut contribuer à améliorer les propriétés d'écoulement et la résistance à la chaleur. Polyacrylonitrile butadiène styrène (ABS) Il peut améliorer les propriétés d'écoulement de l'ABS pendant le traitement, rendant le matériau plus facile à façonner et à traiter. Dans l'industrie des peintures et peintures, la cire de polyéthylène est souvent utilisée pour améliorer la résistance à l'abrasion, la résistance à l'eau, la dureté et la brillance des revêtements. De plus, il peut être utilisé pour moduler la viscosité des peintures et des encres. Comment la cire de polyéthylène peut améliorer la brillance du plastique Lorsque le plastique refroidit et se solidifie, la cire de polyéthylène aide à produire une surface plus lisse et plus brillante . Cela se produit car il comble les irrégularités microscopiques de la surface du polymère, créant ainsi une surface plus réfléchissante et donc plus brillante. De plus, la cire de polyéthylène peut également agir comme agent de démoulage pendant l'extrusion, empêchant l'adhésion du polymère fondu à l'équipement de traitement. Cela peut aider à produire des produits finis avec une surface plus lisse et plus uniforme, ce qui contribue à augmenter la brillance. Comment la cire de polyéthylène peut-elle améliorer la résistance à l'abrasion ? La résistance à l'abrasion d'un matériau fait référence à sa capacité à résister à l'usure lorsqu'il est frotté ou rayé. Dans les polymères, l'ajout de cire de polyéthylène peut améliorer la résistance à l'abrasion de plusieurs manières : Réduction du coefficient de frottement La cire de polyéthylène agit comme un lubrifiant, réduisant le coefficient de frottement sur la surface du polymère. Cela signifie que lorsqu’un objet frotte contre la surface, il glisse plus facilement et cause moins de dégâts. Remplissage de microcavités Dans ce cas, il peut combler les irrégularités microscopiques de la surface du polymère, créant une surface plus lisse et plus uniforme, moins sensible à l'abrasion. . Dureté de surface accrue Lorsque la cire se solidifie dans la matrice polymère, elle contribue à augmenter la dureté de la surface, la rendant plus résistante à l'usure. Compatibilité améliorée des matériaux de remplissage Dans certains polymères, le produit peut améliorer la compatibilité entre le polymère et les matériaux de remplissage utilisés, ce qui peut favoriser la résistance à l'abrasion. Cependant, il est important de noter que l'effet de la cire de polyéthylène sur la résistance à l'abrasion peut varier selon le type de polymère et les spécificités du processus de fabrication. De plus, ajouter trop de cire de polyéthylène peut avoir l'effet inverse et réduire la résistance à l'abrasion, il est donc important de trouver le bon équilibre. Pourquoi en combinant la cire de polyéthylène avec des polymères augmentons-nous leur maniabilité ? L'ajout de cire de polyéthylène aux polymères peut améliorer leur maniabilité par divers mécanismes : La cire de polyéthylène agit comme un lubrifiant pendant le processus de fabrication du polymère, réduisant la friction entre les particules elles-mêmes. Cela peut faciliter le traitement en réduisant l’énergie nécessaire pour façonner ou déformer le matériau. La cire de polyéthylène peut également améliorer les propriétés d'écoulement du polymère lors de la fusion. Cela signifie que le matériau fondu s'écoule plus facilement, ce qui peut faciliter le traitement et réduire le risque de défauts dans le produit final. Cela peut également aider à réduire l'adhérence du polymère fondu à l'équipement de traitement. Cela permet d'éviter des problèmes tels que l'agglomération et de faciliter le retrait du produit final de l'équipement. Dans certains polymères, la cire de polyéthylène peut également améliorer la compatibilité entre le polymère et les matériaux de remplissage utilisés. Cela peut faciliter le traitement et aider à obtenir un produit final de meilleure qualité. Comment doser la cire de polyéthylène avec des polymères lors de l'extrusion ? Le dosage de cire de polyéthylène dans un polymère pendant le processus d'extrusion peut varier en fonction de divers facteurs, notamment le type de polymère, les spécifications du processus d'extrusion et les propriétés souhaitées du produit final. Cependant, certains principes généraux peuvent être utilisés comme point de départ. En général, la cire de polyéthylène est généralement utilisée dans des concentrations allant de 1% à 5% en poids par rapport au polymère. Cela signifie que pour 100 grammes de polymère, 1 à 5 grammes de cire de polyéthylène pourraient être utilisés. Pendant le processus d'extrusion, de la cire de polyéthylène est généralement ajoutée au polymère pendant sa fusion. Après l'ajout de cet additif, le mélange polymère et cire est refroidi et solidifié pour former le produit final. Au cours de ce processus, la cire de polyéthylène peut contribuer à améliorer, comme nous l'avons dit, les propriétés du produit, telles que la brillance, la résistance à l'abrasion et la maniabilité. À quoi ressemble la cire de polyéthylène ajoutée aux polymères ? La cire de polyéthylène, lorsqu'elle est prête à être ajoutée aux polymères, se présente généralement sous forme solide à température ambiante. Il peut être disponiblesous différentes formes physiques, notamment des granulés, des flocons, de la poudre ou des perles. La forme exacte peut varier en fonction des besoins de production et des préférences du fabricant. Les cires sous forme de granulés ou de perles sont souvent privilégiées en raison de leur facilité de manipulation et de dosage. Ils peuvent être facilement mesurés et ajoutés au polymère pendant le processus de fabrication.

EN SAVOIR PLUS

Production de Fumées lors de la Lusion de Plastiques Recyclés Post-Consommation