Vetroresina: il difficile cammino verso un’economia circolare del prodotto.

Vetroresina: il difficile cammino verso un’economia circolare del prodotto.Vetroresina: storia, produzione, impiego e riciclo. Il difficile cammino verso un’economia circolare del prodottodi Marco ArezioLa vetroresina è sicuramente un prodotto che ha avuto un successo molto importante dato dalla flessibilità d’impiego, dalla relativa facilità di produzione e dalle caratteristiche tecniche dei manufatti prodotti che potevano sostituire o migliorare le prestazioni di altri materiali fino ad allora utilizzati. La vetroresina nasce negli anni 20, periodo in cui si stavano studiando materiali che avessero delle caratteristiche prestazionali simili a quelle dei metalli da costruzione (edilizia, aeronautica, navale) ma che si potesse aggiungere un vantaggio in termini di risparmio di peso. Nel corso degli anni 40 si era optato per il rinforzo del poliestere utilizzando la fibra di amianto, un materiale plastico composito con cui si costruivano, per esempio, i serbatoi supplementari per gli aerei. Durante gli anni 50 dello scorso secolo, l’incremento della produzione di fibra di vetro, ha portato ad una progressiva sostituzione della fibra di amianto, creando prodotti tecnicamente più avanzati ed ampliando il campo di applicazione. MA COS’E’ LA VETRORESINA?E’ una plastica composta rinforzata con vetro, detta anche VTR o GRP, utilizzando tessuti o feltri con fibre orientate casualmente e successivamente impregnate con resine termoindurenti, generalmente liquide, composte da poliestere o vinilestere o epossidiche, che induriscono e collegano le fibre stesse attraverso l’azione di catalizzatori ed acceleranti. Le principali caratteristiche dei prodotti realizzati in vetroresina sono: – Leggerezza – Elevate caratteristiche meccaniche – Durabilità – Resistenza alla corrosione – Resistenza agli agenti atmosferici – Ottimo isolamento elettrico – Comportamento al fuoco gestibile con specifici additivi – Buon isolamento termico – Scarsa manutenzione COME VENGONO PRODOTTI I MANUFATTI IN VETRORESINA?Premettendo che la vetroresina non è un composto plastico tradizionale che ha bisogno di calore e di una forza meccanica importante (estrusione, iniezione, soffiaggio) per realizzare i prodotti, ma si basa sul lavoro che svolge la resina polimerizzata che viene a contatto con le fibre di vetro. I processi principali di produzione sono i seguenti: “Hand Lay-Up” consiste nella spalmatura a pennello o rullo di resine, correttamente additivate con catalizzatori e acceleranti, che ne determinano la polimerizzazione anche a temperatura ambiente, su tessuti di vetro. La solidificazione delle resine permette l’inglobamento delle fibre di vetro presenti nello stampo creando l’articolo in vertroresina. “Filamnet Winding” consiste nell’applicare, su un cilindro rotante, normalmente metallico, un filo impregnato con resina catalizzata. Avvolgendo in continuo questo filo sullo stampo, che verrà poi sfilato una volta che la resina sarà indurita, si possono creare tubi o serbatoi cilindrici. “Resin Transfer Moulding” consiste nello spargere a secco, su un lato di uno stampo, una quantità stabilita di fibre di vetro, successivamente si richiude lo stampo con la sua copia e si inietta, a bassa pressione, la resina all’interno. Con questo sistema è possibile eseguire il procedimento di iniezione all’interno dello stampo anche sottovuoto. “Pultrusion” consiste in una produzione simile alla classica estrusione delle materie plastiche, adatta ai materiali compositi per la realizzazione di particolari profili. A QUALI SETTORI SONO DESTINATI E QUALI MANUFATTI IN VETRORESINA SI POSSONO REALIZZARE?Le ottime doti tecniche ed estetiche dei prodotti in vetroresina permettono di impiegarli in moltissimi campi con applicazioni molto ampie: Settore ferroviario Produzione energia Edilizia Fai da te Settore Nautico Settore delle opere sportive Mercato elettrotecnico I prodotti realizzati con la vetroresina sono veramente tanti e non è possibile citarli tutti, ma indicheremo i prodotti che, sul mercato, realizzano i volumi maggiori: Scafi e articoli per il settore nautico. Profili industriali e civili Serramenti e persiane Lucernari Lastre di copertura Pareti Rivestimenti per il settore della refrigerazione Scale e camminamenti Rivestimenti per il settore ferroviario Rivestimenti per il trasporto civile Impianti eolici IL RICICLO DELLE VETRORESINA La vetroresina, essendo un materiale composto, come abbiamo visto, sfugge dalle logiche del riciclo classico dei materiali plastici creando, quindi, varie e complesse problematiche per il suo riciclo. La prima problematica che possiamo ricordare è la presenza delle resine termoindurenti di cui è composto il manufatto, infatti, come sappiamo, la reazione di polimerizzazione è sempre irreversibile, questo significa che se trattassimo i prodotti macinati in vetroresina con il calore, come si fa in genere con altre materie plastiche, non saremmo in grado di riportare a forma liquida le resine impiegate. Il secondo problema riguarda le fibre in vetro che si utilizzano per armare la ricetta. Secondo studi epidemiologici condotti su animali in laboratorio, l’inalazione prolungata alla polvere proveniente da queste fibre, farebbe insorgere carcinomi e mesoteliomi. Nonostante non risultino riscontri sull’uomo dei tests fatti sugli animali, la Comunità Europea ha emesso una direttiva specifica, inserendo le fibre di vetro tra le sostanze pericolose soggette all’obbligo di etichettatura. Infatti le fibre di vetro utilizzate per la realizzazione di manufatti, sono considerate cancerogene di categoria 3 e devono riportare l’etichetta R40 che identifica la possibilità di effetti irreversibili sulla salute. Quindi, nell’ambito dei sistemi di riciclo dei manufatti a fine vita, possiamo riportare le principali destinazioni di smaltimento: Discarica Macinazione dei manufatti in polveri di varie dimensioni e il loro riutilizzo in settori come quello edile. Riciclo tramite pirolisi con la separazione tra fibre e resine Riciclo mediante digestione acida Tra i sistemi di smaltimento oggi impiegati, in termini di volumi, sicuramente la messa in discarica è ancora la più utilizzata, con tutti gli effetti negativi del caso. Per quanto riguarda la macinazione dei manufatti in polveri, risulta sicuramente la via più semplice, da punto di vista pratico, ma lascia aperti tutti i dubbi dal punto di vista sanitario che abbiamo sopra riportato. Mentre per quanto riguarda il riciclo tramite pirolisi o digestione acida non risulta, oggi, economicamente conveniente. E’ evidente che la strada per smaltire gli scarti dei prodotti in vetroresina, a fine vita potrebbe, essere quella del riutilizzo delle polveri macinate in miscele adatte alla produzione di prodotti finiti, ma l’operazione di riduzione volumetrica dei manufatti in vetroresina deve essere realizzata utilizzando attrezzature idonee, in camere isolate, quindi non semplici mulini di macinazione, che salvaguardino la salute dei lavoratori. Esiste inoltre sul mercato un metodo di riciclo degli scarti di vetroresina prodotti con resine ortoftaltica, isoftaltica o vinilestere definito come “recupero con trattamento termico-chimico”. Attraverso questo processo si arriverebbe a recuperare circa l’85% della resina madre, sotto forma di liquido e circa il 99% delle fibre che compongono l’armatura. Tests fatti dal produttore dimostrerebbero che la resina recuperata, che risulta carica di iodio, potrebbe essere rimessa in miscela, con la resina vergine, per la realizzazione di nuovi manufatti senza che vi siano decadimenti prestazionali. Per quanto riguarda le fibre recuperate con questo sistema, viene consigliato un trattamento di calcinazione su di esse, per eliminare i residui carboniosi presenti prima di essere riutilizzate.Categoria: notizie - tecnica - plastica - riciclo - vetroresina

SCOPRI DI PIU'

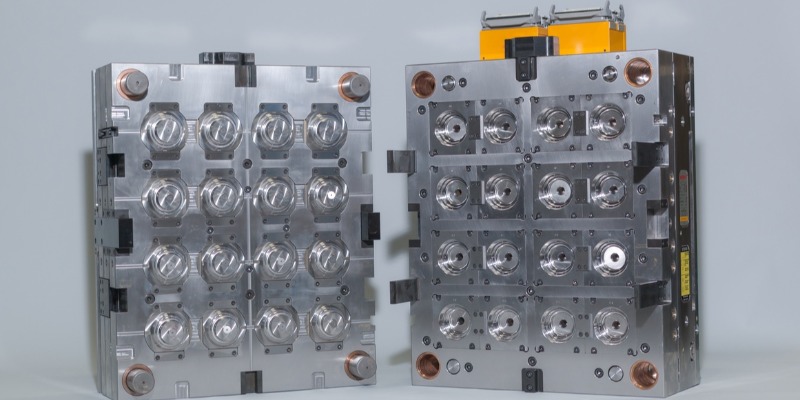

Piccoli suggerimenti per migliorare lo stampaggio a iniezione

Piccoli suggerimenti per migliorare lo stampaggio a iniezionePiccoli suggerimenti per migliorare lo stampaggio a iniezionedi Marco ArezioAbbiamo già affrontato negli articoli presenti sul portale, alcuni argomenti riguardanti i difetti che si creano in fase di stampaggio, e le soluzioni che si suggeriscono, sia per quanto riguarda la gestione degli stampi, che per i difetti che si possono riscontrare sul prodotto finito. Come sapete lo stampaggio delle materie plastiche è una scienza imperfetta in quanto il buon esito del lavoro di stampaggio è influenzato da una quantità davvero importante di fattori. Possiamo partire dalla tipologia della macchina, dai suoi componenti e dal loro stato di usura, dalla progettazione dello stampo e dal suo mantenimento in buone condizioni, dalle materie prime utilizzate, con particolare attenzione a quelle rigenerate, alla regolazione dei parametri macchina e stampo. Tutte queste cose messe insieme vanno, alla fine, ad influire sul buon esito del lavoro e, con esso, sul buon esito finanziario del vostro lavoro. Infatti, anche questo aspetto, che forse i tecnici puri trascurano, è da tenere in considerazione tanto quanto la qualità e la tecnica in produzione. Vediamo brevemente alcuni difetti che possono capitare frequentemente: Striature sulle pareti dei prodotti Sono dette anche linee di flusso che comprendono strisciate, macchie e colorazioni differenti che possono essere causate dal profilo di raffreddamento e del percorso che compie la plastica per raggiungere le parti dello stampo. Ci sono alcuni modi per ovviare a questo inconveniente che riguardano l'aumento della velocità di iniezione per migliorare il riempimento delle cavità, oppure lo smorzamento di alcune angolature dello stampo in cui passa il flusso. Piccole cavità sulle superfici dei prodotti Si formano normalmente sulle pareti dei prodotti delle piccole depressioni o avvallamenti specialmente nelle aree dove lo spessore è maggiore o dove il flusso subisce dei restringimenti. In questi casi si consiglia di ridurre la temperatura dello stampo, aumentare la pressione di iniezione e il tempo di stampaggio per migliorare la polimerizzazione e il raffreddamento. Se fosse possibile, al fine di migliorare il raffreddamento, si consiglia di ridurre lo spessore delle pareti ove il manufatto lo consenta. Vuoti Se precedentemente abbiamo parlato di piccole cavità o piccoli avvallamenti che si possono riscontrare sulle superfici qui possiamo parlare di veri e propri vuoti caratterizzati da un'incompleta finitura della parete. Il motivo per cui si creano questi vuoti possono essere molteplici. Normalmente sono originati da sacche d'aria che si oppongono al buon deflusso dell'impasto nello stampo, le cui cause si possono riscontrare in un'eccessiva presenza di gas all'interno, formato per esempio dalla degradazione del polimero nella vite della macchina, che non viene correttamente sfogato. Cosa che può capitare facilmente se si utilizzano polimeri composti, come il PP/PE e non si tiene in giusta considerazione il rapporto tra temperatura di estrusione e composizione del materiale. Un'altra causa potrebbe essere l'eccessiva viscosità della materia prima utilizzata su cui si può intervenire con una idonea scelta della fluidità del prodotto. Anche il mantenimento del corretto allineamento dello stampo in fase di iniezione può aiutare a ridurre queste problematiche. Delaminazione delle superfici Può capitare che le pareti del prodotto stampato presentino piccoli strati che si possono sfogliare. Le cause sono da attribuire, tra gli altri, ad alcuni fattori quali l'eccessiva presenza di umidità o l'utilizzo di polimeri rigenerati nei quali sono presenti polimeri con gradi di fusione diversi dal principale. E' sempre consigliabile, specialmente se si usano granuli rigenerati, asciugarli in silos prima di metterli in macchina. Inoltre la corretta scelta dei granuli riciclati passa dalla conoscenza del DSC dei polimeri che si usano, in quanto, maggiore è la percentuale di polimeri con gradi di fusione diversa, maggiore è la possibilità di creare stress termici nei polimeri. Un altro consiglio è quello di aumentare la temperatura dello stampo. Linee di saldatura In prossimità delle linee di saldatura si possono creare imperfezioni estetiche a causa delle diverse direzioni di movimento della plastica liquida. In primo luogo la corretta chiusura di uno stampo permette una buona performace non solo del polimero all'interno ma anche una migliore finitura dei prodotti. Inoltre la corretta scelta della fluidità del prodotto e del tonnellaggio della macchina, in funzione del prodotto finale che si deve produrre, permette una produzione corretta senza sforzare ne lo stampaggio che il polimero, a tutto vantaggio della qualità dell'elemento stampato. Infine il design dello stampo che tiene conto dei corretti flussi del polimero in presenza della saldatura del prodotto sono da tener presente quando si dovessero verificare problemi estetici sulla saldatura e, in questo caso, valutare un intervento sullo stampo che possa essere risolutivo al problema.Categoria: notizie - tecnica - plastica - riciclo - stampi - difetti di produzione

SCOPRI DI PIU'

Emergenza Pfas nelle Materie Plastiche e negli Imballaggi: C'è una soluzione?

Emergenza Pfas nelle Materie Plastiche e negli Imballaggi: C'è una soluzione?Pfas nelle materie plastiche e negli imballaggi: sono composti chimici non presenti in natura, non biodegradabili e nocivi alla salute di Marco ArezioCome tutte le medaglie che si rispettano, anche i Pfas, acronimo delle sostanze perfluoroalchiliche e polifluoroalchiliche, hanno il loro lato luccicante e il loro lato oscuro. I composti chimici di queste famiglie, che se ne contano circa 4700, sono stati creati in laboratorio e largamente utilizzati dagli anni 50 nell'industria del packaging alimentare, nei pesticidi, nelle padelle antiaderenti, nei contenitori di cartone, nelle schiume antincendio, negli shampoo, nelle vernici, nei prodotti antimacchia e in molte altre applicazioni. Nelle materie plastiche li troviamo sotto forma di elastomeri (Fluoruro di vinilidene, Fluorurati in generale, Tetrafluoroetilene) o nei materiali polimerici (Sale di magnesio-sodio-fluoruro dell'acido silicico). I vantaggi di queste sostanze, applicate ai prodotti finiti, sta nella loro idrorepellenza, oleo-repellenza e termo-resistenza, che ci permettono di rendere, per esempio, una giacca impermeabile, di non far attaccare un uovo alla padella, di non sporcarci si maionese o sostanze oleose quando mangiamo un panino imbottito contenuto in un involucro di carta e di non farci sporcare le mani al cinema quando mangiamo i popcorn. Il loro legame chimico composto dal fluoro e dal carbonio rende, la molecola risultante, un elemento oggi insostituibile nelle applicazioni industriali, ma lo rende anche non biodegradabile ed estremamente pericoloso, in quanto è inodore, insapore e incolore. Queste caratteristiche gli permettono di disperdersi facilmente nelle acque, nel suolo e nell'aria, rimanendo a danneggiare l'ambiente e la salute dell'uomo per molto tempo. Le piante assorbono i Pfas attraverso l'acqua di irrigazione, li cedono ai frutti e agli animali, di cui si cibano e così, magicamente finiscono sulle nostre tavole e nel nostro corpo. Dal punto di vista della salute molti studi hanno dimostrato che l'accumulo di queste sostanze nel corpo umano possono favorire aborti spontanei, alterare la fertilità, provocare cancro al testicolo, alla tiroide e ai reni. Quali sono i mezzi oggi a disposizione per difenderci dall'inquinamento subdolo degli Pfas? Allo stato attuale non sono molti: possiamo contare sui filtri a carboni attivi in cui la porosità del carbone filtrante ha dimostrato una certa efficacia nell'intercettare i Pfas, ma non è un sistema efficace su tutte le molecole. Ma ancora una volta, la biochimica, ci potrebbe dare una risposta al problema in quanto un team di ricercatori Americani ha scoperto un batterio, chiamato Acidimicrobium A6, che avrebbe la caratteristica di spezzare il legame tra il fluoro e il carbonio nei Pfas. Il batterio è stato scoperto in una palude Americana e studiato a lungo a seguito della sua capacità di scindere l'ammonio, sfruttando il ferro presente nel terreno, senza l'impiego di ossigeno. Questa reazione denominata, Feammox, è stata riprodotta in laboratorio, dopo aver coltivato nuovi ceppi di batteri e sottoponendo le nuove famiglie ad altri tests relativi alle sostanze presenti nelle acque reflue. Dopo 100 giorni di coltura in acque contenenti, tra gli altri, anche i Pfas, si è notato che il batterio aveva la capacità di scomporre i due leganti principali, il fluoro e il carbonio, riducendoli per il 60%. La scoperta potrebbe essere interessante, non solo nei liquidi reflui contaminati da Pfas, ma anche nei terreni in quanto il batterio agisce in condizioni ipossiche, cioè di scarso ossigeno. Categoria: notizie - tecnica - pfas - packaging - imballaggi

SCOPRI DI PIU'

Cosa la storia del PET può insegnare al packaging flessibile

Cosa la storia del PET può insegnare al packaging flessibileCosa la storia del PET può insegnare al packaging flessibile. Conoscere le esperienze di altri settori plastici aiuta a risolvere i problemi in altri di Marco ArezioE’ noto a tutti quanto siano comodi ed efficienti i packaging flessibili per alimenti che hanno negli anni sostituito altri imballaggi alimentari non plastici. Per anni si lodava l’efficienza, la comodità e l’economicità di questi imballi che davano, anche nella grande distribuzione, un risparmio di tempo e di spazio negli scaffali. Dopo anni di produzione e utilizzo di questi prodotti, ci siamo accorti che le milioni di confezioni che ogni giorno produciamo e utilizziamo nel mondo non trovano una corretta collocazione in quanto non sono riciclabili. Perché? Per il semplice motivo, che per garantire igiene, ottimo livello di conservazione e durabilità, i tecnici delle produzioni di imballaggi flessibili hanno studiato involucri multistrato e multi prodotto che non possono essere riciclati. Queste milioni di confezioni al giorno non possono che andare in discarica o nella peggiore delle ipotesi inquinare l’ambiente. Conoscere la storia è sempre importante per non ripetere gli errori del passato e per trarne un insegnamento, questo ci insegnavano a scuola alla prima lezione di storia. Se volessimo mettere in pratica questo insegnamento scolastico dovremmo guardarci intorno e vedere cosa la storia della plastica ci può insegnare sul problema della riciclabilità dei prodotti che produciamo. Infatti il problema non è sempre concentrarci su come riciclare un rifiuto che già c’è ma anche concentrarci nel trovare delle soluzioni industriali che possano produrre un imballo che sia in ogni caso riciclabile, al costo più basso, al consumo energetico minore e con lo scarto ridotto. La storia, come sempre, per chi vuole guardare, ci dice che già il settore del PET ha percorso questa strada trovando soluzioni che rispondessero a queste domande. Intorno agli anni 70 ci fu una rivoluzione culturale nel campo delle bottiglie per le bibite, passando dalle confezioni in vetro a quelle di “plastica”, che in realtà erano un miscuglio di varie plastiche, con tappi a vite in alluminio il cui vantaggio era sicuramente la leggerezza e il minor costo verso il vetro, ma di contro la totale impossibilità di riciclo. Questo oggi sarebbe stato un punto di sicuro insuccesso del lancio di un prodotto ma così non fu in quel periodo in cui si guardava più alla comodità e alla marginalità sulla confezione che ai problemi ambientali. In questa euforia generale si mise però di traverso uno studio che indicava l’acrilonitrile, elemento costituente la prevalenza della bottiglia, quale possibile prodotto cancerogeno, inoltre l’incenerimento di queste bottiglie inglobate nei rifiuti domestici producevano gas tossici. La Coca Cola, nel 1978, a seguito del brevetto depositato dalla DuPont, iniziò ad adottare il PET come materia prima per produrre le sue bottiglie ma, non sarebbe bastato un cambio di materiale per risolvere definitivamente tutti i problemi, a monte e a valle della filiera, se non avessero anche pensato cosa farne degli imballi utilizzati dai consumatori. La standardizzazione dell’utilizzo del PET nelle bibite portò alla grande diffusione del prodotto creando un flusso importante di materiale che poteva essere riciclato per creare prodotti alternativi come tessuti, fibre o corde, contribuendo all’utilizzo massiccio del materiale di scarto. Oggi ci troviamo davanti alla necessità di convertire la produzione degli imballaggi flessibili a barriera in elementi riciclabili che tengano conto delle esigenze dei prodotti alimentari ma anche del problema dello smaltimento. Sono stai avviati processi di produzione di imballi flessibili a barriera utilizzando i prodotti della famiglia delle poliolefine ma senza una riconversione industriale globale degli imballi non si può risolvere il problema dei rifiuti. L’industria del riciclaggio sta facendo grandi sforzi per aumentare le quantità di prodotti da riciclare ma esistono limiti tecnici che non permettono soluzioni convenienti. Queste possono essere prese a monte dall’industria della produzione che deve mettere sul mercato solo prodotti totalmente riciclabili. La storia del PET forse può insegnare qualche cosa.Categoria: notizie - tecnica - plastica - riciclo - PET - packaging

SCOPRI DI PIU'

Casse agricole: la scelta del polipropilene o dell’hdpe riciclato

Casse agricole: la scelta del polipropilene o dell’hdpe riciclatoRobustezza, visibilità, durabilità, sicurezza, resistenza alle temperature e riciclate, questo si chiede a una cassa agricoladi Marco ArezioIn campagna quando c’è il periodo della raccolta della frutta e della verdura, che si svolge ancora prevalentemente a mano, i contenitori dei prodotti agricoli raccolti, per essere trasportati ai reparti di lavorazione e confezionamento, devono presentare caratteristiche particolari. Le casse agricole, dette da trasporto in quanto hanno la funzione di ricevere il frutto o la verdura tolta dalla pianta o dal campo, sono elementi generalmente in plastica adatti a contenere il prodotto per essere poi trasportato nei centri di lavorazione e confezionamento. In passato tutte le casse agricole da trasporto erano prodotte utilizzando polimeri vergini, ed realizzate utilizzando colorazioni sgargianti come il giallo, il rosso, il bianco per essere facilmente notabili nel campo. Questo tipo di imballo viene anche impiegato per il contenimento e la spedizione della frutta lavorata di elevato peso, che deve anche ricevere una conservazione alle basse temperature. Oggi la cassa agricola viene generalmente prodotta in materiale riciclato, che sia in PP o in HDPE, utilizzando materiali provenienti dalla raccolta differenziata. Si è cercato di dare una normativa alla filiera del prodotto che imponesse l’uso di materiali riciclati provenienti dalle sole casse agricole, ma in effetti la tracciabilità, nelle fasi di lavorazione della plastica attraverso la raccolta, macinatura, lavaggio ed eventuale granulazione, non permette che venga escluso un possibile contatto con altre tipologie di plastiche o contaminazioni. Questo perché, pur potendo disporre di imballi provenienti dalla sola agricoltura, i processi di trasformazione e riciclo in una nuova materia prima, sottopongono l’input al passaggio in macchine di triturazione e a impianti di lavaggio ed estrusione, nel caso dei granuli, che hanno lavorato anche altre materie prime. Sulla base di queste informazioni bisogna però dire che il prodotto raccolto nel campo ha già di per sé un grado di protezione che può essere la buccia, anch’essa tra l’altro, sottoposta all’irrorazione di insetticidi ed antifungini durante la fase di crescita del prodotto, i quali hanno un impatto decisamente più importante rispetto ad un contatto tra la frutta e con un prodotto inerte come la plastica riciclata. La scelta della plastica da utilizzare dipende dal ciclo di lavoro delle derrate alimentari che verranno contenute e dal tipo di logistica che si deve impiegare. Se la cassa ha una mera funzione di mobilità del raccolto dal campo fino allo stabilimento di lavorazione, non è di grande importanza la scelta se usare una cassa in polipropilene o in polietilene ad alta densità, ma se la frutta o la verdura devono essere conservate nelle celle frigorifere, la scelta cade sull’HDPE che ha un grado di resistenza alle basse temperature più importante rispetto al polipropilene. La produzione della materia prima, di entrambe le categorie plastiche, avviene attraverso l’uso dello scarto degli imballi che il sistema della raccolta differenziata può mettere a disposizione e tramite la riconversione a nuovo di magazzini di aziende delle bibite o della logistica, che periodicamente sostituiscono il loro parco contenitori. Vediamo le differenze di produzione della materia prima: Il Polipropilene viene generalmente prodotto dai rifiuti di imballi del settore alimentare, cassette agricole e industriali che vengono selezionati per provenienza, macinati in dimensioni di circa 10-12 mm., deferrizzati, lavati in impianti a rotazione e a decantazione in vasca, densificati per lacune tipologie di imballi e, se richiesto, avviati agli estrusori per la granulazione. La fluidità del prodotto realizzato, normalmente, si aggira intorno ad un range compreso tra 6 e 12 a 230°-2,16 kg. e può essere generalmente colorato con colori scuri. La materia prima gode di una certa abbondanza nei mercati della plastica e ha generalmente un prezzo contenuto sia per quanto riguarda il macinato che il granulo. Le casse risultano robuste, in quanto normalmente la percentuale di PP all’interno della ricetta è solitamente intorno al 90%, ma sono sconsigliate per un uso nelle celle frigorifere.Il Polietilene ad alta densità non gode della stessa facilità di reperimento sul mercato in quanto l’industria del packaging, soprattutto quella delle acque minerali e delle bibite, ha da tempo puntato su imballi in film plastici, lasciando il mercato del riciclo senza prodotto. Ci sono ancora aree di produzione nel mondo in cui si preferisce la realizzazione delle casse con materiali vergini, specialmente in alcuni settori alimentari in cui esiste un contatto diretto con il cibo non protetto, e questo genera un piccolo mercato del riciclo. Altre produzioni di casse con materia prima vergine vengono eseguite in paesi in cui i sistemi di separazione dei materiali e il successivo riciclo non sono così sviluppati da creare un ciclo di approvvigionamento sufficiente per chi costruisce questi imballi. In ogni caso, la produzione di un HDPE riciclato per la produzione di casse agricole passa dalla separazione per colore delle casse disponibili, così da poter impiegare la materia prima senza aggiungere coloranti in fase di stampaggio, la macinazione e la deferrizzazione del macinato in HDPE e il successivo lavaggio con il doppio passaggio come per il polipropilene. La fluidità varia da 6 a 8 a 190°/2,16 Kg. e il macinato può essere impiegato direttamente in macchina per produrre la cassa oppure passare alla fase di granulazione.Categoria: notizie - tecnica - plastica - riciclo - PP - HDPE - casse agricole

SCOPRI DI PIU'

Qualità del rifiuto in pvc per la produzione di un granulo riciclato

Qualità del rifiuto in pvc per la produzione di un granulo riciclatoUna buona selezione dello scarto di PVC determina una migliore qualità del granulo riciclato per produrre i raccordi stampati per i tubidi Marco ArezioCome accade per la produzione dei tubi lisci per il convogliamento dell’acqua fatti con granuli in PVC riciclato, anche la produzione dei raccordi dei tubi segue delle regole di produzione consigliabili. Tubi e raccordi in PVC, adatti per far defluire le acque dagli edifici, senza pressione, hanno un buon alleato che si sta rapidamente diffondendo nel mondo. Il materiale riciclato sta prendendo sempre più piede in questo campo dando una grande mano all’economia circolare e soprattutto all’ambiente. Il riutilizzare degli scarti in PVC per trasformarli in altri prodotti, non solo crea un’indipendenza dall’industria petrolifera che, per quanto utile, è la maggiore responsabile dell’effetto serra e del prosciugamento delle risorse naturali. Ove fosse possibile, l’evitare di sostenere ulteriormente l’industria dei polimeri vergini, di derivazione petrolifera, costituirebbe di certo un grande regalo all’ambiente e quindi a noi stessi. C’è poi da considerare l’aspetto dell’inquinamento creato dai rifiuti solidi, che la società produce ad un ritmo impressionante a causa di un consumismo senza freni. Questi rifiuti, attraverso i principi dell’economia circolare, sono da riutilizzare per ridurne il loro impatto sulla nostra vita. Nel mondo della produzione dei tubi e raccordi in PVC, gli scarti hanno assunto un ruolo importante in quanto, attraverso una corretta selezione di essi, si possono estrudere tubi ed iniettare raccordi senza utilizzare il materiale vergine. Per i raccordi, che vengono realizzati in forme e diametri differenti, gioca un ruolo molto importante l’origine del materiale che vogliamo riciclare e che destineremo alla produzione dei manufatti. Ci sono alcune tipologie di rifiuti che possono essere usati per questa tipologie di prodotto: I profili dei serramenti che devono essere completamente puliti da gomme, siliconi, guarnizioni e ogni parte metallica presente nelle finestre.Le tapparelle che devono presentare la completa asportazione dei meccanismi di movimento in metalloI tubi di scarico prodotti o raccolti, devono essere macinati senza essere mischiati con altri tubi (PP-LD o HD)Carte di credito come scarti di produzioneAnime per avvolgere prodotti in carta o film plasticiManufatti per la tornitura a forma cilindrica piena o con altre forme, risultanti dallo scarto di lavorazione da materiali vergini o riciclati La scelta di utilizzare sempre materiali altamente selezionati e provenienti da una filiera che non sia quella del post consumo, garantisce un vantaggio qualitativo alla fonte e, soprattutto, si evita il pericoloso problema dell’inquinamento dei macinati da estrusione o stampaggio con altre tipologie di plastiche che non sono distinguibili ad occhio nudo. Se non si dispone di un controllo diretto dell’input del PVC in entrata, ma si acquista il macinato o il granulo finito, prima di utilizzarlo è importante poter fare un’analisi di laboratorio per capire la composizione della materia prima in entrata. Sarebbe inoltre una buona regola disporre di un piccolo estrusore da laboratorio per simulare una produzione campione, verificando i comportamenti del materiale in fase di fusione.Categoria: notizie - tecnica - plastica - riciclo - pvc

SCOPRI DI PIU'

L’Assorbimento dell’Umidità nei Polimeri

L’Assorbimento dell’Umidità nei PolimeriUmidità nei polimeri: materiali Igroscopici e non Igroscopicidi Marco ArezioTutte le materie polimeriche durante la fase di sintesi, di trasporto e di stoccaggio hanno la tendenza a trattenere l’umidità, raggiungendo un valore di equilibrio con l’ambiente, che dipende dal tipo di polimero, dall’umidità e dalla temperatura dell’aria, dalle dimensioni del granulo e da molti altri fattori che si studieranno dettagliatamente nel prossimo capitolo. In base alla capacità di assorbire le molecole d’acqua presenti nell’ambiente circostante, le materie plastiche si possono suddividere in: igroscopiche e non igroscopiche. Nei polimeri igroscopici l’acqua è assorbita all’interno del granulo plastico e si lega chimicamente con il materiale stesso. Appartengono a questo gruppo polimeri ingegneristici come poliammide (PA), policarbonato (PC), polimetilmetacrilato (PMMA), polietilentereftalato (PET), acrilonitrile-butadiene-stirene (ABS). Nei polimeri non igroscopici, invece, l’acqua non penetra all’interno del materiale ma si deposita solo sulla superficie. Polietilene (PE), polipropilene (PP), polistirene (PS) sono polimeri di questo tipo. Il processo di asportazione dell’umidità superficiale nei materiali non igroscopici risulta essere semplice e veloce e richiede l’utilizzo di essiccatori ad aria calda. Nel caso dei polimeri igroscopici, invece, la rimozione dell’umidità residua è più difficoltosa e richiede l’utilizzo di deumidificatori nei quali l’aria calda, insufflata per asportare l’acqua contenuta nei granulati polimerici, è preventivamente deumidificata. Molti polimeri tecnici (chiamati anche “tecnopolimeri” o “polimeri ingegneristici”) sono igroscopici e sono caratterizzati da una determinata percentuale di umidità che li rende saturi e da una precisa velocità di assorbimento. Quando un polimero igroscopico è esposto all’atmosfera, le molecole d’acqua diffondono all’interno della struttura polimerica legandosi alle catene molecolari e causando la riduzione dei legami intermolecolari e aumentando la mobilità delle molecole, fungendo da plastificante. In generale l’igroscopicità di un polimero è legata alla polarità della struttura chimica delle macromolecole del polimero stesso. Un’importante caratteristica dell’acqua è data dalla polarità della sua molecola, con momento di dipolo molecolare pari a 1,847 D. La molecola dell’acqua forma un angolo di 104,5º con l’atomo di ossigeno al vertice e i due atomi di idrogeno alle due estremità. Dato che l’ossigeno ha una elettronegatività maggiore, il vertice della molecola ospita una parziale carica elettrica negativa, mentre le estremità recano una parziale carica elettrica positiva. Una molecola che presenta questo squilibrio di cariche elettriche è detta essere un dipolo elettrico. Nella struttura molecolare di molti polimeri igroscopici è presente il gruppo carbonilico, che è un gruppo funzionale costituito da un atomo di carbonio e uno d’ossigeno legati da un doppio legame. La particolarità di questo gruppo è che l’ossigeno è molto elettronegativo e conferisce una polarità al legame. Dato che l’ossigeno ha una elettronegatività maggiore, esso ospita una parziale carica elettrica negativa, mentre al carbonio rimane una parziale carica elettrica positiva. Polimeri che contengono molti gruppi carbonilici presentano, quindi, una carica negativa sull’ossigeno che attrae la carica positiva presente sull’atomo di idrogeno della molecola d’acqua. L’attrazione tra la carica positiva e quella negativa genera un legame debole chiamato a ponte d’idrogeno. Il gruppo carbonilico è presente in molti polimeri igroscopici come policarbonato (PC), polietilentereftalato (PET) e polibutilentereftalato (PBT). I legami a ponte d’idrogeno sono deboli rispetto ai forti legami presenti nella catena polimerica, ma sono forti abbastanza da provocare l’assorbimento delle molecole d’acqua fino ad un valore d’equilibrio che è caratteristico per ogni tipo diverso di polimero. Nelle poliammidi l’idrogeno legato all’azoto ha una debole carica positiva, poiché l’atomo di azoto è molto più elettronegativo dell’atomo di idrogeno, e una volta attratto dalla carica negativa dell’ossigeno della molecola d’acqua forma un legame a ponte d’idrogeno. Inoltre anche nelle poliammidi è presente il gruppo carbonilico che forma legami deboli con l’idrogeno presente nelle molecole d’acqua. L’igroscopicità dei polimeri, quindi, è legata alla struttura delle macromolecole e alla formazione di legami a ponte d’idrogeno che provocano l’adsorbimento dell’umidità. Infatti polimeri che contengono il gruppo carbonilico e polimeri come le poliammidi sono igroscopici ed assorbono umidità attraverso la formazione di legami ad idrogeno. I polimeri non polari, invece, come le poliolefine (polipropilene e polietilene) e polistirene non assorbono umidità attraverso legami a idrogeno.Categoria: notizie - tecnica - plastica - riciclo - polimeri - umidità

SCOPRI DI PIU'

Densificazione del polipropilene da post consumo: quali accortezze

Densificazione del polipropilene da post consumo: quali accortezzeDensificazione del polipropilene: la riduzione dell’umidità del prodotto deve tener conto delle problematiche di imballo e stoccaggiodi Marco ArezioLa densificazione del polipropilene proveniente dalla raccolta differenziata, è un’operazione che permette di utilizzare uno scarto composto prevalentemente da imballi alimentari, in cui la componente media di polipropilene sopra l’85% permette la produzione di molti prodotti finiti non estetici. La raccolta differenziata che viene realizzata nelle nostre case, comporta la separazione delle plastiche miste dalla carta, dal vetro, dai metalli e dalla carta. La plastica mista viene avviata agli impianti di selezione dei materiali che hanno il compito di separare le varie tipologie di plastiche presenti nei sacchi raccolti. Le preponderanti quantità sono rappresentate dall’HDPE, dal PET, dal Polipropilene, dalle plastiche miste e dal Polistirolo. La separazione avviene attraverso il caricamento sui nastri trasportatori del contenuto dei sacchi, che viene avviato alla separazione attraverso macchine a lettura ottica, permettono una divisione per famiglia di plastiche omogenee. Una di queste famiglie è rappresentata dagli imballi alimentari in polipropilene che vengono separati dagli altri materiali ed avviati alla fase di riciclo. Queste operazioni contemplano la triturazione del materiale e il successivo lavaggio, attraverso la centrifugazione e la decantazione in vasca del polipropilene, con lo scopo di separare per azione meccanica e per gravità inquinanti o plastiche differenti non intercettare dai lettori ottici. La fase successiva è rappresentata dalla densificazione del materiale in PP che ha lo scopo di ridurre drasticamente la quantità di acqua presente nel polipropilene macinato, con la conseguenza di permettere l’estrusione del materiale ma anche una riduzione del peso complessivo al metro cubo. La densificazione del polipropilene avviene attraverso la frizione sulle coclee o viti controrotanti, che svolgono un’azione di plastificazione e di asciugatura, se non è previsto un impianto dedicato per questo scopo, e la successiva fase di bricchettatura del materiale. Se il materiale densificato non viene incanalato automaticamente in un estrusore per produrre granulo, ma viene insaccato in Big Bags per un uso successivo o perché il densificato verrà venduto tal quale, è importante seguire alcuni accorgimenti: Se il materiale venisse venduto per fare compounds, la dimensione della pezzatura dovrebbe essere, preferibilmente, tra i 10 e i 12 mm., permettendo così una più semplice azione di miscelazione con altri polipropileni sotto forma di densificati o macinati. Questo potrebbe comportare una rimacinazione del densificato per ridurne le dimensioni.Bisogna stare molto attenti a misurare la temperatura del densificato prima di insaccarlo, in quanto è facile che un’operazione di riempimento dei Big Bags con materiale caldo, possa indurre a fenomeni di autocombustione interna del materiale. Questo fenomeno può capitare in quanto il cuore del materiale nel Big Bag difficilmente si raffredda, anzi, tende ad accumulare calore rischiando di entrare nella fase di autocombustione. Per evitare questo fenomeno è importante che all’uscita del densificatore si provveda ad un raffreddamento ad aria del materiale e, se possibile, evitare l’insaccatura diretta finché il materiale non si è raffreddato tutto in modo uniforme.La giusta percentuale di umidità media di ogni Big Bag dovrebbe essere misurata con il materiale freddo ed apparentemente asciutto, se la destinazione del polipropilene è quella di essere venduto per fare i compounds. Non è solo una questione di peso, infatti ad una percentuale più alta di umidità corrisponde un peso maggiore del carico non gradito al cliente, ma, cosa molto più importante, una maggiore umidità potrebbe comportare problemi in fase di estrusione e possibili difetti estetici dei prodotti finiti realizzati.Un’ultima accortezza riguarda la percentuale di polipropilene che dovrà avere il vostro densificato, in quanto la selezione del materiale a monte nei centri di selezione dei rifiuti, ne determinerà il valore. Se il cliente ha esigenze particolari in termini di percentuali minime di polipropilene nel densificato che acquisterà, è importante verificare regolarmente questo valore attraverso la prova del DSC delle varie partite di rifiuti selezionati ricevute. Il densificato in polipropilene da post consumo può essere, come abbiamo visto, utilizzato per la produzione dei granuli con il prodotto tal quale, per la realizzazione di compounds in granuli, mischiando scarti post industriali, ed infine può essere impiegato anche per lo stampaggio diretto, per prodotti non estetici, attraverso stampi con punti di iniezione adatti alla dimensione delle scaglie.Categoria: notizie - tecnica - plastica - riciclo - densificazione - PP - post consumo

SCOPRI DI PIU'

Come saldare le materie plastiche riciclate

Come saldare le materie plastiche riciclateSistemi, attrezzature e materiali utilizzati per la saldatura di due articoli plastici di Marco ArezioDal punto di vista normativo la saldatura delle materie plastiche avviene nel collegamento di materiali termoplastici attraverso il calore, la pressione e, in certi casi, l’uso di materiali atti a favorire la saldatura. Dal punto di vista paratico l’operazione si svolge attraverso il riscaldamento delle due superfici da saldare, ad una temperatura leggermente superiore a quella di fusione dei materiali da unire, applicando una certa forza per collegare le due parti, in modo che i punti scelti per la saldatura diventino i più omogenei possibili. I materiali più adatti a questa operazione sono i termoplastici e i termoelastomeri, mentre i termoindurenti e gli elastomeri presentano alcune difficoltà nel creare le giuste condizioni termiche per le saldature a caldo. E’ possibile unire, in qualche caso, anche materiali diversi tra loro, avendo cura di accertarsi che abbiamo una compatibilità chimica e di temperature di fusione. Vediamo quali sono i principali sistemi di saldatura delle materie plastiche: Riscaldamento diretto con attrezzo caldo, si intende il collegamento delle due superfici da unire, esercitando una leggera pressione, attraverso l’uso di attrezzi metallici che inducono calore ad una temperatura stabilita. Una volta riscaldate le due superfici deputate alla saldatura si uniscono con una pressione in modo che il materiale fuso faccia da collante tra le due parti. Saldatura a gas caldo, avviene attraverso l’utilizzo di aria calda, con temperature comprese tra gli 80 e i 500° a secondo dei materiali da unire, utilizzando un filo di saldatura. L’applicazione d questa tecnologia può avvenire manualmente o attraverso apposite macchine. Le saldature possono definirsi a “ventaglio”, tipicamente una saldatura manuale, a “trascinamento a gas caldo”, attraverso l’uso di macchine, a “estrusione”, che è un’evoluzione del precedente metodo e si usa per saldature di grandi quantità. Saldatura ad ultrasuoni, avviene attraverso l’uso di onde sonore, con una frequenza tra 20 e 25 kHz, che creano un attrito tra le superfici e il conseguente riscaldamento delle parti da unire, creando le condizioni ideali di saldatura per elementi rigidi in tempi molto ristretti. Saldatura ad alta frequenza, si intende la creazione di un campo elettrico alternato ad alta frequenza all’interno del quale, con una dovuta pressione, si possono saldare plastiche come il PVC, EVA, PET, ABS PUR. Questi materiali hanno un fattore di perdita dielettrico abbastanza elevato quindi si consiglia il preriscaldamento degli elementi da unire. Saldatura a laser, detta anche saldatura penetrante, colpisce le superfici delle materie plastiche e successivamente queste trasmettono il calore al loro interno per alcuni millimetri di spessore. Questo sistema ha dei vantaggi di utilizzo dati dalla velocità di esecuzione, dalla possibilità di saldare in punti poco accessibili e con elementi non perfettamente uniti. Lo svantaggio sono gli alti costi e quindi viene utilizzata quando si vogliono realizzare saldature in tempi molto rapidi o quando gli altri sistemi tradizionali non sono efficaci. Una volta eseguite le saldature secondo il miglior metodo scelto è raccomandabile e in alcuni casi obbligatorio, eseguire prove di laboratorio per verificare la buona riuscita del lavoro. A seconda del tipo di saldatura e del tipo di manufatto su cui si è fatto l’intervento di unione, vengono eseguite prove di laboratorio che ne certifichino la qualità dell’intervento. Queste possono esser prove di tenuta stagna, per esempio su manufatti quali tubi, sacchetti, contenitori ed imballaggi, e prove meccaniche. Le prove indicate sono quelle a flessione, trazione, flessione con piegatura e flessione con urto, oppure all’urto per trazione. Per quanto riguarda i tubi si possono effettuare prove di scorrimento e di resistenza alla pressione delle saldature.Categoria: notizie - tecnica - plastica - riciclo - saldatura

SCOPRI DI PIU'

Il metallo che conduce elettricità ma non il calore

Il metallo che conduce elettricità ma non il caloreVO2 – è l’abbreviazione chimica del biossido di vanadio metallico, un super metallo che conduce elettricità ma non il calore, che apre nuove applicazioni di Marco ArezioIl biossido di vanadio metallico (definito come il metallo che conduce elettricità) non è un composto scoperto di recente, in quanto la sua conoscenza è da attribuire al mineralogista Andrés Manuel che nel 1801, a città del Messico, lo classificò come sale di piombo e non come elemento chimico. Fù solo nel 1830 che lo svedese Sefstrom lo riconobbe come elemento, dandogli poi il nome di Vinadio, ispirandosi alla dea Scandiva della bellezza, in relazione alle colorazioni che il composto aveva. Ma bisognò aspettare fino al 1869 quando l’inglese Roscoe realizzò il metallo riducendo il cloruro di vanadio attraverso l’idrogeno. Negli ultimi anni si è riaccesa l’attenzione per questo composto in quanto si è studiato, in modo più scientifico e con apparecchiature di ricerca più moderne, il principio di trasmissione dell’elettricità attraverso il metallo e della sua scarsa trasmissione del calore. I due fattori sono sempre stati legati e regolati dalla legge Wiedemann-Franz, che afferma che i conduttori di elettricità sono normalmente anche conduttori di calore, cosa che si evince quando si usa un elettrodomestico, notando il riscaldamento dell’apparecchio in prossimità del motore suo elettrico. Attraverso gli studi di un team di ricercatori americani si è potuto stabilire scientificamente come il biossido di titanio metallico non rispetti questa teoria, in quanto ha la capacità di passare da un isolante ad un elemento conduttivo a determinate temperature. Lo studio si è concentrato sulle implicazioni che potrebbe portare questa nuova conoscenza nel comportamento elettronico dei conduttori. Le conoscenze che si hanno nel campo dei conduttori sono rimesse in parte in discussione da questo nuovo composto, ma soprattutto si sono aperti nuovi scenari di impiego che potrebbero essere molto utili. Pensiamo alla possibile conversione del calore disperso dei motori elettrici in elettricità o migliorare l’isolamento termico degli infissi. Infatti, la caratteristica del biossido di vanadio è quella di diventare conduttore a temperature superiori a quelle dell’ambiente, perciò si è voluto analizzare il principio secondo cui gli elettroni si muovono all’interno del reticolo cristallino del prodotto, verificandone anche la quantità di calore prodotto. Questo test ha potuto dimostrare che la conducibilità termica degli elettroni nel composto fosse di circa 10 volte più bassa rispetto a quello che la legge Wiedemann-Franz avrebbe previsto. Ulteriori tests sono stati fatti con lo scopo di capire quali e quanti materiali si possano unire al biossido di vanadio per modificare la quantità di calore e di elettricità che, il nuovo composto ottenuto, potrebbe esprimere. Nelle possibili nuove applicazioni che si possono immaginare attraverso l’uso di questo prodotto, c’è da tenere presente che il biossido di vanadio ha la caratteristica di essere trasparente fino ad una temperatura di circa 85° e riflettendo la luce infrarossa a dai 140°. Nel campo della costruzione di edifici, che tengano in considerazione il risparmio energetico, l’emissione contenuta di C02 e il risparmio di corrente, si può ipotizzare di utilizzare il biossido di vanadio per il rivestimento di infissi dove l’alta conduttività termica sarà apprezzata d’estate, in quanto terrà freschi gli ambienti e la bassa conduttività termica, in presenza delle basse temperature, aiuterà l’isolamento degli edifici.Categoria: notizie - tecnica - metalli - riciclo

SCOPRI DI PIU'

Il tuo estrusore si lamenta? prova un cambia filtri in continuo

Il tuo estrusore si lamenta? prova un cambia filtri in continuoCambia filtri in continuo: la pulizia delle impurità nella produzione di granuli plastici da post consumo è diventata una sfida interessantedi Marco ArezioCome abbiamo avuto modo di affrontare in altri articoli, la qualità dell’input della plastica proveniente dalla raccolta differenziata, ha subito negli ultimi anni un generale peggioramento, anche a causa della chiusura delle importazioni sul mercato cinese della fine del 2017. L’aumento della presenza di plastiche miste, come i poli accoppiati, il PVC o le contaminazioni di altre plastiche all’interno della balla di scarti da post consumo che arriva agli impianti di lavorazione delle materie plastiche, mette in difficoltà il produttore di polimeri sul mantenimento di un’idonea qualità dei polimeri da produrre. Mai come in questi periodi la qualità degli impianti di lavaggio degli scarti, sono un fatto fondamentale per selezionare, pulire e limitare, parti non facilmente lavorabili negli estrusori. Meno materiale incompatibile con quello principale da lavorare, come l’HDPE, il PP l’LDPE, l’MDPE, il PS e altri, più ne guadagna la produzione, in termini di velocità, qualità e costi. Il processo di lavaggio deve essere ben progettato in funzione dell’input da lavorare e, il suo utilizzo, non deve essere spinto per massimizzare la produzione, in quanto il ciclo di lavorazione degli scarti all’interno delle vasche prevede corretti tempi di passaggio del materiale, di movimentazione e una lunghezza sufficiente del percorso in acqua per la giusta decantazione del materiale. Non sempre si può disporre di impianti di lavaggio corretti e, non sempre a monte di questi, si può disporre di moderni impianti di selezione ottica dei materiali plastici in entrata, che possono dividere le plastiche per famiglie omogenee di prodotti. Quando il binomio tecnico, selezione automatica efficiente e lavaggi correttamente dimensionati, non sono disponibili o sono sottodimensionati, l’utilizzo del materiale da post consumo per la produzione di granuli riciclati potrebbe comportare molte difficoltà di produzione dei granuli. Sul mercato esistono degli impianti di filtrazione delle impurità che si abbinano agli estrusori e che possono sostituire i tradizionali filtri a cassetta, permettendo di dare alla produzione un aiuto in termini di qualità del granulo realizzato, riduzione degli scarti e velocità di produzione. Stiamo parlando dei cambia filtri in continuo che prevedono un sistema di auto pulizia in continuo dei residui sui filtri, provvedendo all’espulsone delle parti di scarto, il mantenimento della pressione dell’estrusore, con perdite valutabili in 5-10 Bar e una modularità sulla capacità di filtrazione fino a 50 micron. I cambia filtri automatici possono essere impiegati anche per plastiche con instabilità di fluidità all’interno dell’estrusione, come il PET e il Naylon. Per quanto siano ottimi strumenti per migliorare il processo produttivo delle plastiche da post consumo, non bisogna dimenticare che questo tipo di rifiuti, in quanto provenienti da un mix eterogeneo di plastiche miste, avrebbero bisogno di un’attenta filiera di lavorazione che contempla tutti i passaggi inerenti al riciclo meccanico.Categoria: notizie - tecnica - plastica - riciclo - filtri - estrusori

SCOPRI DI PIU'

Perchè oggi sono così importanti i tests sui polimeri riciclati?

Perchè oggi sono così importanti i tests sui polimeri riciclati?Le condizioni di acquisto e vendita della plastica riciclata sono cambiate dopo lo stop della Cina per questo sono così importanti i tests sui polimeri riciclatidi Marco ArezioIl mondo dei controlli sulla qualità sui polimeri riciclati ha vissuto due epoche storiche: il prima e il dopo rispetto al blocco delle importazioni dei rifiuti da parte della Cina. Vediamo perché. Fino al 2017 i materiali plastici di scarto, specialmente quelli più difficili da trattare o quelli non riciclabili con gli impianti di trattamento dei rifiuti di tipo meccanico, trovavano un semplice sbocco sul mercato cinese, senza quindi doversi preoccupare di investire in ricerca e sviluppo sul riciclo di questa tipologia di prodotti. La conseguenza dell’afflusso nel mercato cinese di questi materiali, era la minor presenza sui mercati mondiali di materia prima di bassa o bassissima qualità, in quanto i riciclatori occidentali trattenevano presso le proprie fabbriche i materiali riciclati nobili o nobilissimi, per creare un commercio diretto. Questi scarti plastici qualitativi venivano rivenduti sotto forma di balle, macinati o granuli per poter produrre prodotti riciclati di buona qualità. Nel momento in cui la Cina ha iniziato a rifiutare la “spazzatura” plastica che arrivava ai loro porti, i riciclatori mondiali si sono trovati di fronte ad un grave problema circa il loro smaltimento su mercati alternativi. In un primo momento hanno trovato strade alternative verso i paesi vicino alla Cina, come la Thailandia, il Vietnam, le Filippine, il Laos, la Cambogia e altri, ma nel giro di breve tempo i governi locali, sommersi dai rifiuti, hanno adottato un sistema di respingimento cinese. Anche l’Africa è stata interessata in questo fenomeno di smaltimento internazionale dei rifiuti, ma anche in questo continente stanno aumentando le opposizioni a questo traffico. Con l’aumento della presenza dei rifiuti plastici scadenti nei paesi di produzione, è iniziata a peggiorare la qualità media dei prodotti di base che contemplavano il paniere delle plastiche di derivazione della raccolta differenziata. Si sono verificati fenomeni di mix di materiali tecnicamente non lavorabili, che peggioravano in modo evidente le qualità delle materie prime riciclate, creando un fenomeno di maggior attenzione e di necessari controlli tecnici sulle partite in acquisto o in vendita. L’esplosione poi delle transazioni on line sui polimeri riciclati e sugli scarti da parte dei portali specializzati, ha reso necessario un nuovo approccio all’acquisto e alla vendita dei prodotti plastici. Si è reso indispensabile, prima dell’acquisto, alcune analisi minimali per la definizione della qualità del prodotto proposto per evitare acquisti incauti. I tre tests basilari sono il Melt Index, il DSC e la Densità, che si possono chiedere sia per il campione in arrivo, che sul carico consegnato, per controllare la corrispondenza della qualità tra i due tests e legare il pagamento all’esito delle prove fatte da un laboratorio indipendente. La società Arezio Marco si occupa di questi servizi on-line, attraverso un laboratorio indipendente, per facilitare le transazioni tra i soggetti interessati. Tra i tre tests di base, necessari per identificare un polimero riciclato, troviamo la prova della fluidità del materiale che viene fatta su un campione che può essere rappresentato da un granulo, ma può essere anche realizzato su un prodotto macinato. Il valore del Melt Flow Index (MFI) è un valore necessario per indentificare la fluidità del materiale all’interno di un cilindro, sotto l’effetto di un peso, ad una determinata temperatura e per un preciso intervallo di tempo. Siccome esiste un chiaro rapporto tra la fluidità e la viscosità dei polimeri immessi nella macchina, si può genericamente affermare che più un polimero è fluido e meno è viscoso, e viceversa. Il valore dell’MFI è importante per capire il comportamento fluidodinamico del materiale nelle fasi estrusione, soffiaggio o stampaggio e, anche, per poter combinare altre tipologie di materiali nell’ambito dei compounds polimerici. La prova dell’MFI può anche dare alcune altre indicazioni collaterali osservando gli spaghetti che escono dalla macchina, infatti se gli spaghetti in uscita diventano progressivamente più pesanti, si può dedurre che il materiale sia in fase di degradazione sotto l’effetto della temperatura. Se invece lo spaghetto diventasse più leggero e ruvido, questo può indicare che il materiale sia in fase di reticolazione che ne riduce lo scorrimento. Il calcolo dell’MFI può essere fatto secondo il metodo gravimetrico o volumetrico. Nel caso della prova secondo il principio gravimetrico, il polimero viene caricato in un cilindro riscaldato ad una temperatura stabilità, esercitando poi una forza costante che spinge il polimero fuso attraverso un ugello calibrato. La massa che attraversa questo ugello, per un tempo stabilito, determina il valore dell’MFI. La temperatura di riscaldamento del cilindro e il peso da esercitare sul polimero dipendono dalla tipologia di plastica da provare. Nel caso della prova secondo il principio volumetrico, l’impianto è anche dotato di un accessorio che può stabilire quanti cm3 di materiale passeranno dall’ugello calibrato in un determinato intervallo di tempo. Il valore dell’MFI ci indicherà anche il volume di materia che sarà transitata dall’ugello, in base al peso e al tempo stabilito in prova, indicandoci una stima del peso molecolare medio.Categoria: notizie - tecnica - plastica - riciclo - polimeri - test

SCOPRI DI PIU'

Pneumatici riciclati per l’isolamento acustico

Pneumatici riciclati per l’isolamento acusticoAnche l’edilizia punta sull’economia circolare. Pareti e pavimenti isolati con pneumatici riciclatidi Marco ArezioL’isolamento acustico, insieme a quello termico, sono due pilasti fondamentali nella metodologia edilizia moderna, dopo decenni di compensazioni termiche (caldo e freddo) nelle nostre case, attraverso lo spreco di molta energia, con la generazione di inquinamento e dopo l’impossibilità di raggiungere una privacy acustica confortevole, si sono finalmente realizzati presidi corretti in linea con l’economia circolare. Le tecnologie costruttive a nostra disposizione, coniugate con lo studio di modelli progettuali collaudati e da normative precise, ci ha posto nelle condizioni di poter abitare in case che hanno un confort termico elevato, proteggendoci dal caldo estivo e dai rigori dell’inverno e consumando la minor quantità di energia possibile. Inoltre il perfezionamento dello studio sull’acustica, ci ha permesso di vivere in città all’interno di abitazioni in cui il potere di attenuare o cancellare il rumore esterno, veicolare o aereo, sia significativo per un confort elevato all’interno delle nostre vite. Si può sottolineare come la progettazione e l’utilizzo di barriere fono assorbenti o fono isolanti tra unità abitative all’interno dei condomini, abbia creato una privacy acustica che migliora la vivibilità comunitaria. Oggi, si è fatto un’ulteriore passo avanti, attraverso la progettazione e l’istallazione di isolanti acustici che sposino le indicazioni dell’economia circolare, impiegando quindi prodotti che provengono dal riciclo di materiali a fine vita. E’ il caso degli pneumatici riciclati, che vengono trasformati in materia prima da impiegare nella produzione di materassini, granulati e altri prodotti utilizzabili nel campo edile, per migliorare l’isolamento acustico delle case. Come già descritto in un articolo precedente, gli pneumatici vengono raccolti e sottoposti al riciclo scegliendo tra tre tipologie di intervento differenti: Triturazione Meccanica Il processo prevede la triturazione grossolana degli pneumatici con pezzature intorno a 70 o 100 mm. per lato, passando poi attraverso il processo di asportazioni delle parti metalliche, la granulazione, con un’ulteriore pulizia e il processo finale di micronizzazione in cui il prodotto risulterà, pulito e diviso in differenti granulometrie. Processo Criogenico Il processo prevede una prima fase di triturazione grossolana degli pneumatici con relativa asportazione delle parti metalliche. Successivamente il macinato viene sottoposto ad un raffreddamento con azoto liquido, in modo da ricreare una struttura cristallina e fragile che permette facilmente una nuova triturazione fine. Il materiale di risulta viene poi trattato attraverso il processo di polverizzazione con mulini a martelli o dischi. Processo Elettrotermico Il processo prevede la prima riduzione meccanica dimensionale del prodotto per poi essere inseriti in forni verticali ad induzione magnetica. In questi forni avviene il distaccamento delle parti metalliche dalla gomma sotto l’effetto di una temperatura di circa 700 gradi. Alla fine di questa operazione, la parte di gomma viene raccolta ed avviata alla de-vulcanizzazione che consiste nel riportare, l’elemento recuperato, ad una forma chimica simile all’elastomero originale, attraverso processi termochimici in autoclavi. Tra le tre tipologie di riciclo, la triturazione meccanica è quella largamente più usata per la creazione di una materia prima idonea alla produzione dei manufatti per l’isolamento acustico. La scelta tecnica nell’uso di un materassino fono isolante, composto da gomma riciclata, comporta molti vantaggi, intrinsechi nelle sue proprietà: Elevata elasticità Buona resistenza agli urti Resistenza alla muffa Resistenza alle temperature Resistenza all’umidità Resistenza ai raggi U.V. Resistenza agli acidi Mantenimento delle prestazioni nel tempo La materia prima riciclata, in base alla granulometria scelta, viene normalmente miscelata con resine poliuretaniche e, successivamente, estruse in diversi spessori e densità a seconda della tipologia di intervento da eseguire. Le superfici dei rotoli o delle lastre possono presentare facce lisce, ruvide o goffrate in base al tipo di fono assorbenza o fono impedenza richiesta. I più comuni prodotti di isolamento composti con la gomma riciclata sono: Rotoli o lastre per l’isolamento da calpestio tra i solai, da inglobare nei massetti dei pavimenti. Rotoli o lastre da inserire nelle pareti divisorie come mono o multistrato. Impasti in granuli adatti alla copertura e l’isolamento di elementi di difficile copertura con i materiali preformati. Fasce antivibranti per smorzare i fenomeni di vibrazione dei macchinari in movimento o di impianti idraulici. I prodotti isolanti in gomma riciclata sono elementi estremamente malleabili in base alla tipologia costruttiva richiesta, quindi non sono solo impiegabili nelle abitazioni nuove, ma sono facilmente utilizzabili anche in fase di ristrutturazione. Infatti, si sposano perfettamente anche con le lastre in cartongesso per interventi non invasivi di separazione acustica. Come altri prodotti sul mercato, il grado di fono assorbenza o fono impedenza, viene calcolato all’interno del pacchetto costruttivo realizzato, infatti, il potere isolante non si calcola sul singolo elemento ma sulla somma delle prestazioni, in caso di una parete, degli intonaci, degli elementi portanti, dell’eventuale intercapedine e dell’elemento isolante. Così vale anche per il valore di isolamento da calpestio in cui le prestazioni acustiche vengono calcolate considerando la struttura portante del solaio, del massetto, dell’elemento isolante e del pavimento finale. Dal punto di vista economico, i prodotti acustici realizzati in gomma riciclata sono generalmente più costosi, per esempio, rispetto ai materassini in polietilene espanso, ma in un’ottica di economia circolare si dovrebbe sempre preferire, nei capitolati costruttivi, elementi che derivano dal riciclo dei rifiuti, considerando inoltre che i prodotti in gomma riciclata, rispetto ad altri prodotti in commercio, mantengono inalterate nel tempo le loro caratteristiche senza un decadimento prestazionale.Categoria: notizie - tecnica - pneumatici - riciclo - isolamento acustico - edilizia

SCOPRI DI PIU'

Le cariche nel polipropilene rigenerato

Le cariche nel polipropilene rigeneratoVantaggi e svantaggi nell’uso delle cariche per il polipropilene rigeneratodi Marco ArezioIl polipropilene rigenerato proveniente dalla lavorazione dello scarto rigido e semirigido da post consumo, porta con sé una presenza più o meno marginale di altre plastiche, specialmente il polietilene, che non vengono intercettate completamente durante la fase di separazione degli imballi. Inoltre, a seconda della provenienza dell’input, possiamo trovare anche cariche minerali che possono essere composte da talco, carbonato di calcio, fibre di vetro e altre tipologie di cariche di minor uso. La base della ricetta, che proviene dallo scarto eterogeneo selezionato che andrà a costituire il granulo in PP da post consumo, può essere modificata additivando nella fase di realizzazione del granulo con cariche minerali per variare il comportamento delle performance del polipropilene e di conseguenza del manufatto. Il talco è una delle cariche minerali più usate nella modifica delle ricette del polipropilene rigenerato in quanto migliora la rigidità e la stabilità dimensionale, la resistenza al calore e il comportamento di scorrimento. Ci sono però alcuni svantaggi da soppesare quando si decide di additivare un polipropilene con una carica di talco, infatti dobbiamo registrare una diminuzione della resistenza agli urti alle basse temperature, la diminuzione della saldabilità e la formazione di superfici opache. Il carbonato di calcio agisce come il talco ma presenta alcuni indiscussi vantaggi: migliore capacità di dispersione, migliore scorrimento della massa fusa, maggiore stabilità ai raggi U.V., minore usura nel tempo del manufatto realizzato e minor tempo di ciclo durante la fase di stampaggio a parità di percentuale di cariche aggiunte. Le fibre di vetro possono essere mischiate nella ricetta sotto forma di macinato o fibre tagliate e si distinguono in fibre corte e lunghe. Utilizzando quelle corte aumenteremo la rigidità e la tenacità del manufatto, mentre utilizzando quelle lunghe aumentano oltremodo la resistenza del prodotto e la resistenza di scorrimento. C’è però da tenere in considerazione che le fibre molto lunghe aumentano il comportamento anisotropo dovuto all’orientamento delle fibre, con pericolo di distorsione, superfici opache e maggiore usura del manufatto. Per ovviare al problema della distorsione, si può aggiungere in miscela una certa percentuale di sfere di fibra di vetro che contribuiscono ad accrescere la resistenza a compressione e la rigidità, contrapponendosi efficacemente al fenomeno della distorsione. Il vantaggio dell’impiego delle fibre di vetro in polipropileni rigenerati è anche la tendenza a contribuire alla riduzione dell’odore tipico di questa famiglia di prodotti. Altre fibre, meno utilizzate, sono la mica, che ha il vantaggio di raggiungere la stessa rigidità di un polipropilene caricato in fibra di vetro al 30% con un utilizzo di una percentuale al 40 di mica ad un prezzo inferiore. Inoltre la farina di legno migliora l’isolamento acustico, i silicati di calcio migliorano le proprietà elettriche e termiche, mentre l’ossido di zinco protegge dai microrganismi e aumenta la resistenza ai raggi U.V.Categoria: notizie - tecnica - plastica - riciclo - PP - cariche

SCOPRI DI PIU'

La moquette si può riciclare grazie alla tecnologia molecolare

La moquette si può riciclare grazie alla tecnologia molecolareDove il riciclo meccanico non arriva, le nuove tecnologie di riciclo molecolare danno nuove speranze per riciclare la moquettedi Marco ArezioI tappeti e le moquette non sono ben visti perfino nelle discariche per la loro difficoltà di smaltimento, quindi costituiscono un problema sulla circolarità dei prodotti. Il riciclo molecolare dei rifiuti plastici apre a nuove speranze. La plastica non è mai nata con l’intento o l’accortezza dovuta, per chi la produce, di tener in considerazione anche il suo riciclo che, contrariamente alla sua grande dote di longevità, viene principalmente usata come plastica usa e getta. Questa “disattenzione” comporta, nel ciclo di produzione, l’assunzione di additivi di vario tipo, che legandosi ai monomeri del prodotto rimangono saldamente uniti nel tempo, inoltre può avvenire, nella realizzazione di un nuovo prodotto, l’abbinamento con plastiche di diversa composizione chimica, unite termicamente o attraverso collanti. Durante le fasi del riciclo meccanico questi legami rimangono ben consolidati, rendendo difficile il riutilizzo della plastica riciclata come nuova materia prima. Infatti gli impianti meccanici di lavorazione dei rifiuti plastici separano, triturano, lavano ed estrudono il prodotto senza apportare correzioni sostanziali nelle catene polimeriche, ma cercando di creare macro famiglie di polimeri da riutilizzare. Esistono prodotti composti, come alcuni tappeti e le moquette, che sono prodotti con un mix, meccanicamente indissolubile di polimeri e additivi, che rendono il loro riciclo molto complicato. Per questo motivo la tecnologia di riciclo molecolare viene incontro a queste esigenze sfruttando, attraverso la chimica, la separazione delle molecole degli elementi che costituiscono i prodotti plastici. Questo significa che i legami che sarebbero irreversibili, se trattati con ricicli meccanici, diventano reversibili con la chimica, consentendo di riciclare la plastica come fossero nuove molecole, con le quali riprodurre nuovi elementi. Il processo va anche incontro al gravoso problema delle discariche in cui vengono parcheggiati prodotti non riciclabili e che rimangono inalterati per decine, forse centinaia di anni, senza una soluzione, essendo anche incompatibili con l’ambiente.Categoria: notizie - tecnica - moquette - ricicloVedi il prodotto finito

SCOPRI DI PIU'

Aumentare la resistenza al fuoco del calcestruzzo con le fibre di pp riciclate

Aumentare la resistenza al fuoco del calcestruzzo con le fibre di pp riciclateGli pneumatici riciclati offrono fibre di polipropilene dal tessuto di rinforzo per aumentare la resistenza al fuoco del calcestruzzodi Marco ArezioSecondo uno studio dell’Università di Sheffield, l’utilizzo del rinforzo tessile (fibre) in polipropilene presente nei pneumatici riciclati, aiuta le strutture in calcestruzzo a resistere meglio al fuoco. Che l’uso delle fibre in polipropilene (PP) negli impasti di calcestruzzo utilizzati per una maggiore resistenza al fuoco fosse una pratica risaputa non è una novità, cosa interessante invece, nell’ottica dell’economia circolare, è che il tessuto di rinforzo contenuto nei pneumatici riciclati è stato oggetto di studi per capirne il comportamento al fuoco in una struttura di calcestruzzo. L’uso delle fibre in polipropilene, nelle ricette di calcestruzzi particolarmente resistenti al fuoco, è indicato per ridurre il fenomeno dell’esplosione del conglomerato sotto l’effetto del calore. Lo studio ha dimostrato che l’utilizzo di fibre in PP riciclate, in questo caso proveniente dagli pneumatici riciclati, svolge un lavoro equivalente alle fibre vergini, con un risparmio di energia e di risorse naturali per la loro produzione. Ma qual è il vantaggio dell’uso delle fibre in PP riciclato in caso di incendio? La struttura in calcestruzzo, sotto l’effetto del fuoco, aumenta considerevolmente la sua temperatura e, a causa dell’umidità intrappolata al suo interno, data dal rapporto acqua e cemento durante la formazione delle strutture, potrebbe far esplodere parti di calcestruzzo nel tentativo di uscire dalla struttura. In questo caso le fibre in PP, durante il riscaldamento della struttura, si sciolgono progressivamente, creando una rete di micro cunicoli che permettono all’umidità di trovare fughe verso l’esterno. Si potrebbe pensare che la creazione di queste micro vie possa ridurre la resistenza meccanica e la rigidità del calcestruzzo, ma in realtà il volume delle fibre è così limito che non influisce su questi fattori secondo l’università di Sheffield. L’uso delle fibre in PP riciclate non ha solo la funzione di proteggere il calcestruzzo dalle esplosioni causate dall’umidità intrappolata al suo interno, ma anche di proteggere i ferri di armatura. Infatti, questi, se si trovassero con le superfici a contatto diretto della fonte di calore a causa della perdita dello strato di copertura di calcestruzzo, andrebbero incontro a rapidi ammaloramenti strutturali. Il solo scopo dell’aggiunta delle fibre in PP riciclate è quella del loro scioglimento al momento del bisogno, riducendo la pressione interna del conglomerato. Gli studi continueranno con l’obbiettivo di testare diverse tipologie di impasti cementizi, con diverse granulometrie di aggregati, sottoposti a temperature differenti, con lo scopo di studiare, a livello di microstruttura, i danni provocati dal fuoco e i cambiamenti strutturali.Categoria: notizie - tecnica - calcestruzzo - riciclo - fibre - resistenza al fuocoVedi maggiori informazioni

SCOPRI DI PIU'

Lo scarto del pulper delle cartiere: un rifiuto o una risorsa?

Lo scarto del pulper delle cartiere: un rifiuto o una risorsa?Riutilizzare lo scarto del pulper per creare polimeri adatti allo stampaggiodi Marco ArezioLe cartiere utilizzano un processo meccanico per riciclare la carta da recupero che entra nei loro stabilimenti. Il processo industriale parte dalla macerazione in vasca del cartone e della carta di uso quotidiano, attraverso l’acqua e un movimento rotatorio di apparecchiature che hanno lo scopo di separare le fibre di cellulosa dai materiali non utilizzabili. Da questo processo, semplificando, si forma lo scarto del pulper. Questi materiali sono composti, prevalentemente, da alluminio e polietilene che si trovano all’interno degli imballi alimentari, come il Tetrapak o altri imballi similari, che non possono essere impiegati nel processo di produzione delle cartiere. I numeri che compongono lo scarto del pulper sono davvero impressionanti in quanto si considera che circa il 10%, in peso, della carta prodotta, generi questo tipo di rifiuto, con costi di smaltimento a carico delle cartiere molto onerosi. Oggi ci sono delle tecnologie che permettono di riutilizzare lo scarto del pulper delle cartiere recuperando il polimero in LDPE che si trova all’interno, attraverso il processo di separazione, triturazione, lavaggio e granulazione dello scarto del pulper. I problemi che si incontrano per riciclare questo composto, PE+Alluminio sono però importanti, sia a livello produttivo che di qualità finale del prodotto: 1. Lo scarto del pulper presenta una percentuale di umidità elevata, superiore al 10%, che deve essere abbattuta in modo sostanziale per evitare problemi di granulazione e di perdita di produzione. 2. L’umidità residua all’interno del granulo può creare, in fase di stampaggio, problemi di gas, con conseguenti riduzioni della resistenza del manufatto e difetti estetici sulle superfici. 3. La presenza residuale di carta all’interno del composto da lavorare, comporta un lavoro aggiuntivo nelle fasi di filtraggio della granulazione. Infatti la micro-presenze di carta nella produzione del granulo finale porterebbe alla creazione di micro-pori dannosi al granulo finale. 4. La presenza di alluminio, anche sotto forma di elemento flessibile, quindi non ostacolante in fase di stampaggio, comporta un effetto estetico che deve essere tollerato in quanto le superfici colorate non saranno omogenee. Non c’è dubbio che tutti questi problemi possono essere gestiti sia dal punto di vista tecnico che dal punto di vista dell’effetto ottico del prodotto finale, che deve essere accettato come una caratteristica peculiare del prodotto stesso. Il granulo che ne deriva è solitamente un LDPE con fluidità intorno a 1 a 2,16 Kg. /190° con una percentuale di LD oltre il 90% e residui di alluminio ed eventualmente di carta. Per quanto riguarda l’impego del granulo derivante dallo scarto del pulper, fermo restando la soluzione dei punti precedenti, è indicato per lo stampaggio di prodotti non estetici ma dove sono richieste qualità del polimero in termini di flessibilità e uniformità di composizione. Possiamo citare i bancali in plastica, vasi e mastelli, accessori per l’edilizia, grigliati non carrabili, ecc.. Il prodotto si adatta alla creazione di compound con PP, PO e HD a seconda degli impieghi che il cliente ne deve fare creando così un composto molto flessibile dal punto di vista delle ricette polimeriche. Ovviamente, visto che normalmente ha un DSC regolare, si presta facilmente all’aggiunta di cariche minerali, specialmente CACO3, che aiutano la ricetta a dare minore flessibilità, insita nell’LDPE, se il cliente ne facesse richiesta.Categoria: notizie - tecnica - carta - riciclo

SCOPRI DI PIU'