L’Uso delle Cariche Minerali nella Produzione di Flaconi in HDPE Riciclato

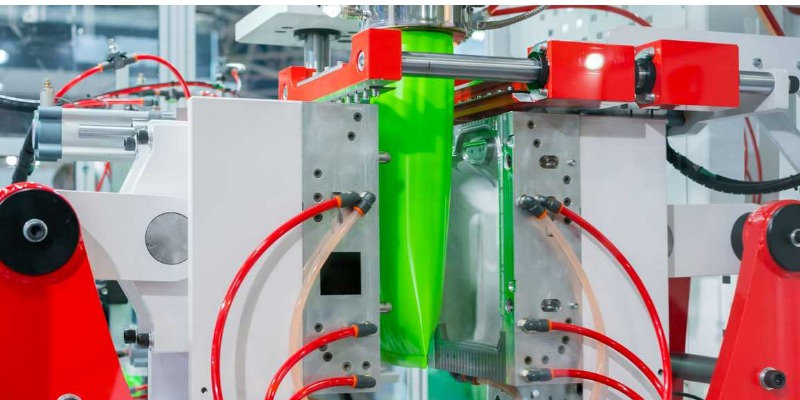

L’Uso delle Cariche Minerali nella Produzione di Flaconi in HDPE RiciclatoVantaggi e svantaggi nel soffiaggio dei flaconi con il granulo riciclato in HDPE caricato Talco o Carbonato di Calcio di Marco ArezioLa produzione di flaconi, monostrato in HDPE, è sempre stata di competenza del polimero vergine fino a qualche anno fa, con il quale si realizzavano colori, spessori, finiture, profumazioni e forme senza preoccuparsi troppo del rapporto polimero-soffiatrice. L’avvento dell’HDPE riciclato nel mondo del soffiaggio è stato graduale e abbastanza complicato, in quanto vigeva una certa diffidenza sull’impiego dell’rHDPE, motivata da ipotetici dubbi sulle resistenze meccaniche, sulla qualità delle superfici, sulla tenuta del manico, sull’odore dell’imballo soffiato, sulla realizzazione dei colori e della trasparenza per vedere i liquidi all’interno, sulla tenuta delle saldature, sulle micro forature delle superfici, sulla reperibilità del materiale e sulla differenza esigua del prezzo rispetto alla materia prima vergine. Tutte obbiezioni lecite per chi era abituato ad usare il polimero vergine, ma molte di esse erano preconcetti generali sul materiale riciclato, che era ancora visto come sinonimo di minor qualità generale. Non c’è dubbio che i primi anni in cui è arrivato sul mercato l’HDPE riciclato in granuli per soffiaggio, la qualità degli impianti di riciclo e selezione attribuivano alla materia prima alcuni limiti oggettivi. Le maggiori criticità erano legate ad alcuni fattori tecnici: • Impurità contenute nel granulo • Presenza eccessiva di PP • Presenza di umidità residua • Odore persistente • Colore difficilmente gestibile Non ci addentriamo su come il settore del riciclo ha tecnicamente, negli anni, risolto le problematiche esposte, riuscendo a creare un granulo in HDPE riciclato che è paragonabile, dal punto delle prestazioni generali, molte volte a quello vergine. Forse, in alcuni casi e con alcune macchine, la questione dello spessore del flacone, è ancora un argomento aperto, in quanto, a volte, può essere necessario un incremento dello spessore utilizzando l’rHDPE rispetto a quello di prima scelta. Il motivo per cui a volte può essere necessario, dipende da molti fattori, come la conformazione e la dimensione del flacone, la macchina per il soffiaggio che si usa, la qualità del granulo riciclato, elementi tutti necessari per raggiungere un corretto rapporto, tra la resistenza a compressione del flacone e il peso che grava su di esso una volta inserito in un bancale verticale. E’ possibile ovviare a questo inconveniente, dopo aver verificato e risolto le problematiche precedenti, attraverso l’uso di cariche minerali come il talco o il carbonato di calcio. La funzione delle cariche minerali è quella di aumentare la resistenza a compressione verticale del flacone, senza dover aumentare il suo spessore, attraverso l’uso di percentuali che non superano solitamente il 10-15%, in funzione della dimensione del prodotto da realizzare. Si noti, impegnando granuli caricati, che il flacone gode di vantaggi relativi alla resistenza al carico e alla torsione, migliorando quindi la trasportabilità e l’economicità in fase produttiva. Esistono però, a dire il vero, alcune informazioni da tenere ben presente quando si decide di operare attraverso il soffiaggio con un granulo in rHDPE caricato con talco o caco3: • Le viti della soffiatrice devono essere pulite spesso, in quanto le prime fasi dell’utilizzo di una miscela abrasiva, come l’HDPE caricato, facilita il trasporto di contaminazioni presenti nella macchina di soffiaggio con la possibilità di creare buchi nel flacone. • La presenza di cariche minerali può influire sulla trasparenza, o semi trasparenza, del prodotto. • La creazione di colori deve tenere conto di un possibile risultato cromatico differente rispetto ad un rHDPE senza cariche. • La presenza di PP, anche in percentuale basse, in un granulo caricato, riduce ulteriormente la capacità di saldatura e di tenuta del flacone, specialmente nei manici o in punti con angoli particolari. Categoria: notizie - tecnica - plastica - riciclo - cariche minerali - flaconi - soffiaggio - HDPE

SCOPRI DI PIU'

Lo Stereotipo che la Plastica sia un Materiale Artificiale. Vediamo perché No.

Lo Stereotipo che la Plastica sia un Materiale Artificiale. Vediamo perché No.Si discute su ciò che è naturale e su ciò che è artificiale, seguendo più le mode che i fattidi Marco ArezioSe guardiamo in po' indietro nella nostra storia l’uomo ha prevalentemente usato, per la fabbricazione degli oggetti, ciò che aveva pronto e disponibile, come la pietra, il legno, la pelle e le ossa. In una fase successiva, l’unione tra le materie prime disponibili, l’energia e la conoscenza, ha portato alla creazione di materiali naturali trasformati, facendo nascere il vetro, i metalli e la terracotta per citarne solo alcuni. Questi ultimi, che vengono largamente utilizzati anche al giorno d’oggi, sono comunemente ed erroneamente considerati materiali naturali, frutto di millenari utilizzi da parte dell’uomo, ma che in natura non esistono allo stato del nostro impiego, ma sono frutto della convergenza tra le materie prime naturali e l’ingegno dell’uomo. In epoca molto più recente, a partire dagli anni ’60 del secolo scorso, la proliferazione degli oggetti in plastica nel mercato mondiale, ha cambiato per sempre le abitudini di acquisto e utilizzo dei materiali, sia nell’ambito famigliare che industriale. La plastica, si sa, racchiudeva in sé una serie di vantaggi inarrivabili da parte di altri prodotti, in termini di leggerezza, resistenza, durabilità, colorabilità, economicità, isolamento elettrico, resistenza agli agenti chimici e molti altri vantaggi, che ne hanno fatto un elemento trainante dell’industria e onnipresente nella nostra vita. Durante gli ultimi 60 anni l’uso della plastica ha fatto nascere anche un risvolto di preoccupazione ambientale per la stupidità, l’ignoranza e l’inefficienza dell’uomo nel gestire, come per altri prodotti, il rifiuto che ne derivava dalla fine del suo uso. Non solo questo, ma dobbiamo anche considerare quanto sia stato sbagliato, a volte, l’approccio industriale e commerciale dell’uso della plastica, in cui si è privilegiato l’aspetto economico ad altri, creando quindi oggetti durevoli venduti come usa e getta. Il mondo del packaging, per esempio, ha incarnato perfettamente questa dicotomia, creando imballi con materiali quasi immortali, venduti per un uso di poche ore o pochi giorni. Ma la plastica è un materiale artificiale? L’opinione pubblica considera la plastica il prodotto artificiale per eccellenza, dove vede nella chimica la responsabilità della creazione di un mostro di cui non riusciamo a liberarci. In realtà, le materie prime che compongono la plastica sono naturali quanto il vetro o il metallo, infatti la sua origine è organica, composta da sale, carbone, gas e petrolio, anch’esso naturale, che proviene dalle sedimentazioni millenarie, frutto della decomposizione di animali e vegetali vissuti milioni di anni fa e possono condurre ad una lettura dei materiali plastici del tutto opposta a quella reale. L’aspetto artificiale della plastica è dato esclusivamente, come per molti altri materiali che vengono considerati “naturali”, dalla lavorazione delle materie prime naturali attraverso processi chimici e termici. Dal punto di vista comparativo, la rinnovabilità del vetro, del metallo, dei laterizi, dei legni composti, materiali consideranti antichi e naturali, è identica a quella della plastica, ma un aspetto emotivo e visibile del suo inquinamento ambientale, non causato dal prodotto ma dal suo distorto uso, ne fa un materiale avverso ai più. Quindi, molti materiali considerati naturali, hanno subito trasformazioni, artifizi, attraverso i quali non possono più tornare alla natura autonomamente e in tempi bervi, per cui è necessario che vengano riciclati per tornare in vita molte altre volte. Come abbiamo visto non stiamo solo parlando solo della plastica, ma di una gamma enorme di materiali, nati come naturali e diventati, quasi tutti, artificiali, adattati alle esigenze dell’uomo, con ingegno e sapienza. Quello che non va bene è creare discriminazioni tra elementi, frutto di lobbies, ignoranza e convenienza. Categoria: notizie - tecnica - plastica - materiale artificiale - naturale

SCOPRI DI PIU'

Micro Laminazione delle Pellicole Plastiche

Micro Laminazione delle Pellicole PlasticheSempre più sottili, robuste, elastiche e decorabili, le micro pellicole in plastica aprono nuovi orizzonti creatividi Marco ArezioLe micro pellicole polimeriche sono ormai diffusissime in molti ambiti, come quello dell’arredamento, dell’edilizia, dei prodotti protettivi, dell’automotive, dell’alimentare, del packaging e in molti altri campi. La tecnologia formulativa e produttiva raggiunta da questi laminati, sta permettendo un’esaltazione del design e del marketing attraverso la trasformazione di prodotti, non solo dal punto di vista estetico, ma anche delle prestazioni tecniche. In realtà nel nostro immaginario le collochiamo in un ambito temporale recente, ma questi sottili laminati plastici si possono datare al 1939, quando furono per la prima volta impiegati come elementi rifrangenti nella segnaletica stradale. Le applicazioni, come abbiamo visto, sono davvero numerose e in aggiornamento anno dopo anno, come per esempio le pellicole sulle lenti degli occhiali o sulle visiere dei caschi, a volte con scritte sulla parte esterna che non impediscono di vedere correttamente dall’interno. Possiamo citare anche le pellicole in PVB realizzate con stampa a getto di inchiostro da inserite a sandwich tra due vetri, in modo che le immagini diventino eterne in quanto protette dai vetri. Interessanti anche le pellicole per la conservazione dei cibi acquistabili al supermercato ci sono quelle detector, in grado di evidenziare deterioramenti o di rilevare la presenza di OGM. Nel settore dell’edilizia, già da molto tempo, si utilizzano pellicole polimeriche da applicare ai vetri per migliorare la sicurezza, ridurre l’irraggiamento solare che causa la trasmissione di calore all’interno dei locali con indubbi risparmi energetici, ridurre la rifrangenza della luce in modo da oscurare gli ambienti e pellicole schermati in grado di ridurre l’immissione di più del 90% delle onde elettromagnetiche all’interno dei locali. Nel campo della sicurezza, esistono pellicole composte da decine di strati di sottilissimo poliestere, che vengono impiegate per la riduzione delle conseguenze delle esplosioni. Infatti, l’elasticità che questi strati di poliestere conferisco al vetro, grazie al loro allungamento che può arrivare al 150%, aiutano il vetro a sopportare meglio l’onda d’urto di una esplosione. Nel settore dell’illuminotecnica e nell’elettronica, queste micro pellicole sono studiate per ottimizzare la luminosità di telefonini, schermi, computer, sia per il trasporto della luce stessa. Sono in commercio pellicole capaci di riflettere o trasmettere lunghezze d’onda luminosa diverse nello spettro del visibile e dell’infrarosso, costituite da centinaia di strati polimerici i cui spessori sono dell’ordine di una lunghezza d’onda luminosa. In questi campi la scienza della fisica delle superfici adiacenti ha reso possibile il progredire della tecnica della micro replicazione, la ripetizione continua milioni di volte di una microstruttura 3D costituita da minuscoli prismi o infinitesime sfere invisibili ad occhio nudo, che consente la realizzazione di superfici regolari con specifiche proprietà, come quella di catturare la luce del sole da angoli diversi e distribuirla verso l’interno, o di rifletterla totalmente verso l’esterno. Categoria: notizie - tecnica - plastica - pellicole plastiche - packaging - laminazione

SCOPRI DI PIU'

L’evoluzione delle Fibre di Rinforzo Polimeriche

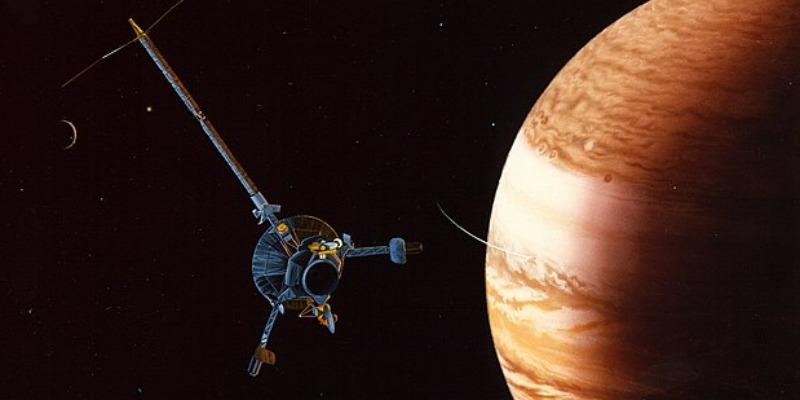

L’evoluzione delle Fibre di Rinforzo PolimericheA partire dal 1937 con l’invenzione della fibra di vetro, si sono sviluppate nuove ed ardite soluzioni polimeriche di notevole interesse tecnico-commercialidi Marco ArezioL’evoluzione delle materie plastiche nel periodo successivo alla fine della seconda guerra mondiale, ha portato il settore ad una continua innovazione scientifica in competizione con sé stessa. La scoperta di nuovi legami polimerici e di nuove applicazioni commerciali, ha rivoluzionato il campo industriale facendo nascere nuovi prodotti, sostituendone altri fatti in materiali tradizionali e migliorando il rapporto qualità prezzo dei manufatti. Oltre a scoprire nuovi polimeri, si sono scoperte soluzioni tecniche che hanno portato ad un’esaltazione delle performances del polimero base, riuscendo a creare nuovi campi applicativi fino ad allora sconosciuti. Infatti, la capacità di resistenza che si è raggiunta, attraverso i polimeri e i compositi a matrice polimerica, è risultata, fino a pochi anni fa, impensabile. In particolare, il settore delle Fibre HP, progettate per fornire prestazioni che le fibre tessili tradizionali non erano in grado di raggiungere, soprattutto per quel che riguarda le capacità meccaniche, termiche e chimiche, hanno creato una vera rivoluzione tecnologica. Materiali che, oltre ad essere in grado di soddisfare requisiti particolari, devono mostrare una buona attitudine ad essere inseriti nei cicli tessili, anche se modificati. Nate circa 30 anni fa sulla spinta di alcuni settori strategici – soprattutto militare e aeronautico - sono oggi sfruttati nei campi più diversi, da quello ambientale al comparto dell’abbigliamento protettivo: • geotessili per il contenimento dei terreni in grado di contrastare fortissime pressioni • tessuti per la protezione balistica capaci di ammortizzare l’energia dei proiettili • filati per indumenti protettivi resistenti all’energia generata da un fulmine • rinforzi tessili da usare nei materiali compositi per impieghi strutturali nel campo dell’edilizia. La prima fibra ad elevate prestazioni sia tensili che termiche è stata la fibra di vetro (1937) prodotta da Owens e Corning Glass, costituita prevalentemente di silice, ossido di calcio, ossido di alluminio, ossido di boro. Appartenente alla famiglia delle fibre inorganiche, ha avuto una crescita annua del 15-25% fino agli anni ’60 - ‘70, quando sono comparse sul mercato le fibre di carbonio e le fibre aramidiche, anche se a tutt’oggi la fibra di vetro detiene, come fibra di rinforzo, il primo posto in termini di volumi impiegati. Le fibre di carbonio, scoperte nel 1879 da Edison, sono state commercializzate solo dal 1960, secondo un procedimento messo a punto da William Watt per la Royal Aircraft in UK. Ma la vera rivoluzione nel mondo delle fibre ad alte prestazioni è cominciata con la comparsa sul mercato (1965) delle fibre aramidiche sviluppate dalla DuPont, inizialmente come meta-aramidiche (Nomex), fibre con un'elevatissima temperatura di fusione e di decomposizione (600°- 800°C) e ottime caratteristiche di isolamento elettrico. Queste proprietà le rendono particolarmente adatte alla produzione di tessuti o feltri con i quali realizzare indumenti protettivi (la maggior parte delle tute dei piloti di Formula 1 sono realizzate in Nomex, proprio per le sue proprietà ignifughe, così come quelle degli operatori delle piattaforme petrolifere) e per la filtrazione di gas caldi. Sotto forma di carta o cartone, sono utilizzate per isolamento elettrico e, conformate a nido d'ape, per la realizzazione di materiali compositi. Pochi anni più tardi (1972) sempre la DuPont introdusse sul mercato le fibre pararamidiche (Kevlar) aprendo così la nuova era dei filati ad elevate prestazioni tensionali e termiche: • ottima resistenza meccanica • rigidità • elevato assorbimento delle radiazioni • resistenza all’urto • al calore • alla fiamma. Con i compositi rinforzati con fibra di Kevlar, cinque volte più resistenti dell’acciaio a parità di peso, sono stati realizzati gli airbag che hanno consentito l’atterraggio delle sonde su Marte e il paracadute della sonda Galileo, spedita su Giove. Una copertura realizzata con compositi rinforzati con Kevlar riveste le pareti della Stazione Spaziale Internazionale, in orbita intorno alla terra, per proteggerle dai danni provocati dalle micro meteoriti. La fibra di Kevlar – commercializzata in forma di filamento, fiocco e polpa, sostituisce l’amianto nel rivestimento delle frizioni e dei freni in tutte le automobili provenienti dalle linee di produzione europee. Accanto alle fibre aramidiche sono comparse sul mercato le fibre di poliestere aromatiche, quelle prodotte con polimeri eterociclici aromatici, o realizzate con l’impiego di molecole flessibili (come il polietilene ad alto peso molecolare), per la produzione di fibre con elevato orientamento molecolare lungo il loro asse, usando un processo di filatura nuovo, denominato gel spinning. Nella realizzazione di prodotti industriali dove la resistenza deve abbinarsi alla leggerezza e alla flessibilità, le fibre tessili HP sono una valida soluzione, quello che a tutt’oggi frena un loro impiego più estensivo è l’alto costo, conseguenza soprattutto di alcuni problemi tecnici legati alla loro lavorabilità. Generalmente maggiori sono le prestazioni del materiale, tanto più elevate sono le difficoltà legate alla sua trasformazione. Ciò risulta più evidente per le fibre ad altissima resistenza meccanica, infatti per conferire loro questa prestazione la metodologia di produzione normalmente seguita è quella di sottoporre il materiale, dopo la filiera, a stiri assai elevati. Con questa tecnica si ottiene l’alta tenacità desiderata ma a spese degli allungamenti, di conseguenza le fibre hanno una scarsa deformabilità e risultano rigide, ciò comporta difficoltà di filatura. Viceversa un eccezionale aumento dell’allungamento, dunque dell’elasticità, si ottiene a scapito della tenacità e della capacità di assorbimento dell’umidità, così come un’elevata resistenza agli agenti chimici rende l’assorbimento dell’umidità quasi nullo e crea difficoltà alla tingibilità delle fibre.Categoria: notizie - tecnica - plastica - fibre di rinforzo polimeriche Fonti Cecilia Cecchini

SCOPRI DI PIU'

1938: Nasce il Teflon. Tra Successi Commerciali e Disastri Ambientali

1938: Nasce il Teflon. Tra Successi Commerciali e Disastri AmbientaliUna materia prima fantastica per molte applicazioni ma sottovalutata dal punto di vista ambientaledi Marco ArezioUn brillante Ingegnere chimico Statunitense, Roy J. Plunkett, dipendente dalla ditta Dupont, scoprì, per caso nel 1938, un nuovo composto chimico mentre era impegnato in un lavoro di sperimentazione su alcuni refrigeranti. Durante uno di questi test si verificò un incidente di laboratorio e Plunkett si accorse della formazione di una sostanza cerosa bianca che appariva estremamente scivolosa. Infatti, stava sperimentando la compressione di un clorofluorocarburo e, nel misurare la portata del gas contenuta in una bombola in cui c’era del tetrafluoroetene gassoso, si verificò un problema nella portata del gas. Plunkett decise di aprire la bombola e vi trovò dentro un rivestimento sulle pareti di consistenza ceroso e molto scivoloso che, attraverso successive verifiche, capì che si trattava di un fluorocarburo inerte, il politetrafluoroetilene (PTFE), che aveva ottime qualità antiaderenti, ben superiori ai prodotti fino ad allora utilizzati. Nel 1945 la Dupont depositò il brevetto per il composto chimico, a cui diede il nome di Teflon e iniziò la produzione nello stabilimento di Washington Works a Parkersburg, nel West Virginia, arrivando a produrre nel 1948 quasi 1000 tonnellate di Teflon. Il successo del prodotto fu folgorante, in quanto ogni casalinga preferiva acquistare una pentola con il rivestimento in teflon, in quanto i cibi non si appiccicavano nella padella durante la cottura. Un successo commerciale enorme per la Dupont, anche in virtù dei margini importanti che il prodotto aveva, in quanto coperto da brevetto, ma che ha creato un lato oscuro e minaccioso. Infatti, per anni l’azienda ha sversato gli scarichi della produzione del Teflon nei fiumi vicini alla sede di produzione nel West Virginia, immettendo nell’ambiente milioni di litri di acqua inquinata, attraverso i fiumi, in aree abitate e dedite anche all’allevamento. Circa 110 milioni di americani bevvero l’acqua inquinata da PFAS e la popolazione, dopo alcuni evidenti segnali di malattie collettive, con percentuali oltre la media nazionale, fece una causa alla Dupont in cui si iscrissero circa 70.000 persone. Vennero svolte minuziose analisi sia nelle acque, che sugli animali che sulla popolazione, coinvolgendo circa 69.000 persone in analisi cliniche specifiche, riuscendo a collegare l’inquinamento da PFAS ad una serie di malattie quali ipercolesterolemia, coliti ulcerose, malattie tiroidee, tumori del testicolo e del rene. Gli effetti tossici più frequentemente osservati erano: la restrizione della crescita fetalediabeteaumento del colesterolo e sue conseguenze (ictus cerebrale, infarto cardiaco)ipertensione arteriosaaumento dell'acido uricoriduzione degli spermatozoi nel maschioinfertilità maschile e femminile. Ci fu un danno diffuso anche tra il bestiame, allevato nelle adiacenze dei fiumi, in cui venivano scaricati gli scarti di produzione del teflon, infatti, si verificarono morie di animali che andavano ad abbeverarsi nei corsi d’acqua, trovando i loro organi interni di un colore fluorescente. Categoria: notizie - tecnica - plastica - teflon - storia

SCOPRI DI PIU'

1952: La Plastica Entra per la Prima Volta nel Cuore di una Donna

1952: La Plastica Entra per la Prima Volta nel Cuore di una DonnaSensazionale intervento al cuore per posizionare una valvola di plasticadi Marco ArezioLe malattie al cuore negli anni ’50 del secolo scorso erano molto diffuse, ma pochi erano gli strumenti per poter risolvere i problemi dei pazienti e, ancora lontano era l’anno in cui il professor Barnard, il 3 Dicembre del 1967 a Città del Capo compì il primo trapianto di cuore. Ma la cardiochirurgia vascolare iniziò molti anni prima dell’intervento sensazionale di Barnard, anche ad opera del dott. Charles A. Hufnagel, un americano nato a Louisville nel Kentucky nel 1916, che si interessò della cardiologia prima e della cardiochirurgia dopo. Il dottore si concentrò nello studio dell’utilizzo della plastica per sostituire i vasi sanguigni ammalorati e non più efficienti, attraverso una tecnica chiamata “fissazione multipunto”, che avrebbe portato al perfezionamento delle tecniche di sostituzione delle valvole aortiche. Nel 1952 arriva l’occasione per mettere in pratica gli studi e gli esperimenti fatti, decidendo di impiantare una valvola di assistenza nel cuore di una donna di 30 anni che, a causa della febbre reumatica, le aveva compromesso la valvola naturale. Fece costruire una sfera di plastica di piccolissime dimensioni, all’interno di un tubo a camera che regolava il flusso sanguineo nel cuore della giovane. Hufnagel doveva replicare, attraverso la piccola sfera e il tubo in cui scorreva, la situazione naturale che si creava nel cuore, quindi, non sostituì la valvola ammalorata ma la impiantò vicino quella nuova, permettendo un migliore funzionamento, apri e chiudi, del flusso sanguigno. Infatti, lo scopo della valvola aortica era quello di impedire che il flusso di sangue tornasse verso il cuore, cosicché la valvola in plastica, scorrendo all’interno del tubo, andava ad ostruire il flusso di ritorno. La paziente visse per una decina di anni con la nuova valvola in plastica e, successivamente, morì per cause non dipendenti da questo intervento, aprendo così la strada a centinaia di altri pazienti che ebbero salva la vita per merito di una minuscola pallina di plastica. Gli studi del dott. Hufnagel non si fermarono, infatti, diede un importante contributo nella progettazione e realizzazione della macchina cuore-polmone, ricevendo numerosi premi per il suo impegno nella ricerca cardiaca e vascolare. Categoria: notizie - tecnica - plastica - chirurgia - valvola cardiaca - storia

SCOPRI DI PIU'

6 Giugno 1944: D DAY - l’84° Reggimento Aviotrasportato USA Poteva Contare sulla PA6

6 Giugno 1944: D DAY - l’84° Reggimento Aviotrasportato USA Poteva Contare sulla PA6Durante lo sbarco in Normandia i paracadutisti Americani avevo la poliammide, un’arma in piùdi Marco ArezioDurante la seconda guerra mondiale l’uso dell’aviazione militare aveva compiuto passi da gigante rispetto alla guerra precedente, non solo per maneggevolezza dei nuovi bombardieri ed incursori, ma anche per la notevole distanza che potevano coprire nelle fasi operative. Inoltre si introdusse una nuova disciplina, quella dei paracadutisti, che potevano infiltrarsi dietro le linee nemiche per azioni di sabotaggio, salvataggio o di logistica, a tutto vantaggio delle teste di ponte della fanteria. I paracaduti, all’inizio, erano normalmente fatti in seta naturale che proveniva dalla Cina ma, dopo l’invasione Giapponese del 7 Luglio 1937, gli Americani dovettero trovare un nuovo materiale per i propri paracaduti. Fu cosi che chiesero alla Du Pont, azienda chimica di grande importanza negli Stati Uniti, di trovare una soluzione al problema, in modo che l’esercito potesse realizzare un milione di nuovi paracaduti per il D-DAY, l’invasione dell’Europa. La Du-Pont, fornì un nuovo polimero, la poliammide 6 e 12 con cui si realizzarono i nuovi paracaduti, creando subito una superiorità tecnica del prodotto rispetto a quello fatto in seta naturale. I responsabili dell’esercito Americano si accorsero subito che il paracadute fatto con la PA era decisamente più robusto agli strappi e alle lacerazioni, rispetto alla seta, cosa che durante gli atterraggi poteva facilmente capitare. Inoltre, la capacità dinamica di contenimento dell’aria era migliore, evitando rischi di rottura delle vele in volo, ma non solo, durante i lanci con brutto tempo, il paracadute fatto con la poliammide non si riempiva di acqua, appesantendo la vela quando si trattava di navigare in volo e raccogliere della stessa all’atterraggio. Era anche possibile che durante la discesa sul campo di battaglia il paracadute potesse essere colpito da proiettili, ma le forature di piccole dimensioni non laceravano il tessuto, permettendo al paracadutista di atterrare sul terreno. I paracadutisti della 82° divisione aviotrasportata, con i nuovi paracaduti in PA, furono impiegati anche in Nord Africa, nell’Aprile del 1943, sotto il comando del generale Ridgway, e successivamente il 9 Luglio dello stesso anno sbarcarono in Sicilia e il 13 Settembre 1943 a Salerno in Italia. L’efficacia dei paracadutisti Americani dotati delle vele in PA fu annotata anche dai comandanti tedeschi, che li soprannominavano “i diavoli dai pantaloni gonfi” in segno di rispetto per le loro capacità e superiorità tecnica.Categoria: notizie - tecnica - plastica - PA6 - storia

SCOPRI DI PIU'

Qualità Chimico-Fisiche del Vetro. Confronto con Carta, Plastica e Alluminio

Qualità Chimico-Fisiche del Vetro. Confronto con Carta, Plastica e AlluminioI materiali per gli imballi alimentari in commercio hanno caratteristiche, qualità, costi di smaltimento e riciclabilità differentidi Marco ArezioNel mondo del packaging alimentare troviamo materie prime estremamente differenti tra loro, alcune di esse, come la carta e il vetro, hanno una storia millenaria, mentre la plastica e l’alluminio hanno una storia più recente. Non vogliamo entrare volutamente in un duello di marketing sulla preferenza tra un materiale o l’altro, ma vorremmo analizzare alcuni aspetti che riguardano la conservazione dei beni contenuti, la durabilità dell’imballo, la riciclabilità. In verità a queste analisi dovremmo aggiungere quella relativa ai costi di produzione comparati e all’impatto ambientale sulla logistica, che verranno affrontati in altra sede. Se diamo uno sguardo al passato possiamo dire che il vetro è stato il materiale principe del packaging con cui si contenevano gli alimenti liquidi, latte, vino, liquori, olio e altri generi alimentari, mentre a partire dal boom economico degli anni 60 del secolo scorso, anche l’acqua minerale e le bibite avevano trovato una loro quota di mercato attraverso la confezione nelle bottiglie. Per quanto riguarda le scatole alimentari in metallo possiamo riferirci al XIX° secolo come inizio in America e in Inghilterra delle prime produzioni industriali, nonostante i costi per realizzarle risultassero molto elevati e il cibo in scatola era quindi un lusso per pochi. A spingere la loro diffusione arrivarono però le guerre mondiali, in quanto gli eserciti trovarono comodo e logisticamente utile affidare il rancio dei soldati a questa tipologia di imballo. Con l’avvento delle lattine di alluminio iniziò una larga diffusione a partire dalla metà degli anni ’50 del secolo scorso, del cibo e delle bevande confezionate nel metallo morbido. Per quanto concerne l’uso degli imballi in carta, dobbiamo arrivare alla metà degli anni ’50 del secolo scorso per vedere l’avvio, in Svezia, dei primi imballi per liquidi alimentari in confezioni di cartone e film plastici. A partire dal 1973, quando l’azienda Du Pont brevetta il PET possiamo dire che sono nati gli imballi alimentari su larga scala, con l’intento di erodere quote di mercato a quelli di vetro. Se vogliamo fare un paragone delle qualità fisico chimiche dei principali imballi alimentari possiamo elencare alcune comparazioni generali: Cessioni possibili di sostanze costituenti l’imballo • Vetro: sodio e calcio già presenti negli alimenti • Plastica: componenti degli additivi specialmente se presenti grasso o alcool • Carta o Cartone: additivi e coloranti • Metallo: Stagno e piombo entro i limiti di legge. Sostanze tossiche dalle vernici (ad alta temperatura) Impermeabilità ai liquidi, gas ed agenti microbiologici • Vetro: 100% • Plastica: variabile a seconda del polimero • Carta o Cartone: solo se assenti abrasioni superficiali • Matallo: solo se assenti abrasioni superficiali Corrosione dell’imballo • Vetro: Solo acido fluoridrico e soluzioni alcaline a Ph superiore a 8 • Plastica: può rilasciare microplastiche in corrispondenza delle piegature • Carta o Cartone: attaccabile da insetti e topi • Metallo: generata da eventuali imperfezioni della struttura Sterilizzabilità • Vetro: 100% a secco ed a umido • Plastica: con particolari additivi batteriostatici • Carta o Cartone: in fase di confezionamento con acqua ossigenata o UV o agenti chimici • Metallo: 100% anche ad alte temperature Trasparenza • Vetro: perfetta con vetro chiaro • Plastica: dipende dal polimero, difficile con polimeri riciclati in HDPE • Carta e Cartone: no • Metallo: no Protezione alla luce Attinica • Vetro: buona nei verti colorati • Plastica: buona con additivi specifici • Carta o Cartone: opaco • Metallo: opaco Sanificazione • Vetro: ottima • Plastica: monouso da riciclare • Carta o Cartone: monouso da riciclare • Metallo: monouso da riciclare Riciclabilità • Vetro: continua e senza degrado. Economica solo con il vuoto a rendere • Plastica: possibile un certo numero di volte con qualche degrado qualitativo. Difficile il riciclo dei poliaccoppiati • Carta e Cartone: riciclabile con degrado. Difficile il riciclo dei poliaccoppiati carta-plastica • Metallo: buono In conclusione, a questa analisi andrà aggiunta una comparazione economica dell’imballo alimentare in funzione della durabilità del prodotto sugli scaffali e il costo del riciclo o dello smaltimento dell’imballo a fine vita, nonché dell’impatto ambientale sia della produzione, che della logistica che della circolarità o meno del rifiuto.Categoria: notizie - tecnica - vetro - riciclo - qualità - rottame

SCOPRI DI PIU'

Pellicole in PVC per Alimenti: Quali Contaminazioni Possibili?

Pellicole in PVC per Alimenti: Quali Contaminazioni Possibili?Da molti anni gli alimenti possono essere porzionati attraverso un imballo costituito da una pellicola in PVCdi Marco ArezioE’ ormai nostra abitudine acquistare porzioni di cibo che il negoziante o la grande distribuzione confeziona attraverso una pellicola in PVC. Anche nelle nostre case, lotti parziali di cibo, vengono comunemente avvolti in queste pellicole per aumentare la durata della conservazione e salvaguardarne la qualità.Sebbene oggi esistano anche diverse pellicole per alimenti in PE, il mercato del PVC è ancora quello più importante per via di numerosi fattori tecno-economici. L’uso del polimero di PVC permette di realizzare una pellicola molto resistente, con una bassa permeabilità all’acqua e all’ossigeno, con una buona resistenza agli acidi e agli alcali diluiti. Inoltre, per un fatto del tutto pratico, le pellicole alimentari in PVC hanno una ottima capacità di confezionamento, saldandosi facilmente ad un piatto o ad una ciotola o su se stesso. Dal punto di vista economico, la presenza del cloro nel composto in PVC, fondamentale per la sua struttura chimica, riduce in modo sensibile il costo del prodotto finito, questo perché si configura un risparmio di etilene pari a circa il 50% rispetto all’uso del PE a parità di prodotto. Utilizzando il PVC è possibile inserire una serie di additivi che ne possono modificare le caratteristiche prestazionali, avendo la possibilità di creare, con un unico polimero, prodotti differenti. Vediamo gli additivi principali che vengono usati nell’industria del packaging: • Agenti anti blocking: riducono la tendenza all’adesività • Agenti anti appannamento: promuovono la formazione di un velo di liquido omogeneo e continuo • Antimicrobici: prevengono la crescita di microrganismi • Antiossidanti: Prevengono la degradazione del film dovuta all’atmosfera • Antistatici: Riducono l’accumulo di cariche elettriche che attraggono la polvere • Agenti rigonfianti: vengono impiegati per produrre schiume da materie plastiche • Catalizzatori: fanno iniziare la polimerizzazione nella produzione di resine plastiche • Coloranti: permettono la colorazione delle pellicole • Agenti accoppianti: favoriscono l’accoppiamento tra i pigmenti e i polimeri • Ritardanti di fiamma: riducono l’infiammabilità dei materiali che sono combustibili • Stabilizzatori di calore: riducono la degradazione del PVC in acido cloridrico • Lubrificanti: Riducono adesività tra il PVC e le parti metalliche • Plastificanti: migliorano la flessibilità, la lavorabilità e la dilatabilità Tutti questi additivi, ma specialmente i plastificanti, sono soggetti ad una strettissima normativa per permetterne l’uso in ambito alimentare. C’è da considerare che in commercio esistono circa 300 tipologie di plastificanti e quelli approvati per l’uso alimentare, sono soggetti alla normativa di disciplina igienica degli imballaggi, recipienti, utensili destinati a venire in contatto con le sostanze alimentari o con sostanze d’uso personale. Le sostanze che potrebbero trasferirsi dall’imballo all’alimento possiamo dividerle in tre categorie: • Sostanze aggiunte: sono principalmente rappresentate dagli additivi del PVC sopra elencati • Residui: rappresentano parti di materiale polimerico con incomplete reazioni (monomeri, catalizzatori, solventi, adesivi ecc.) • Prodotti di neo formazione: sono sostanze che si originano dalla decomposizione spontanea dei materiali o durante le operazioni di trasformazione in manufatto Queste sostanze definite di neoformazione, sono molto variabili tra loro, in funzione di molti fattori chimico-fisici che si possono presentare e che possono influire sull’eventuale trasferimento di sostanze all’alimento di difficile gestione e risoluzione.Categoria: notizie - tecnica - plastica - pellicole alimenti - PVC - packaging

SCOPRI DI PIU'

Come Individuare il Limonene nelle Plastiche da Post Consumo

Come Individuare il Limonene nelle Plastiche da Post ConsumoLa presenza dell’odore di limonene nei rifiuti plastici da post consumo ne limita l’uso e la qualitàCon l’incremento dell’uso delle plastiche da post consumo nella produzione di articoli, si è accentuato anche il problema dell’identificazione degli odori nei rifiuti da lavorare e, di conseguenza, nei granuli prodotti a seguito del riciclo. Se fino a pochi anni fa l’odore pungente e persistente nei prodotti realizzati con i polimeri da post consumo era relativamente tollerato, in quanto destinati ad oggetti con destinazioni limitate, oggi, l’uso massiccio di questi polimeri in sostituzione della materia prima vergine o da scarti post industriali, pone il problema dell’odore del prodotto finito. Come abbiamo già avuto modo di descrivere in diversi articoli presenti nel blog, sulla difficoltà di utilizzare i polimeri in plastica riciclata da post consumo, in presenza di odori fastidiosi, possiamo approfondire l’argomento parlando di come è possibile controllare la filiera della plastica per capire, sia la presenza che l’intensità dei composti chimici che danno origine agli odori sgradevoli. L’analisi può essere fatta sia dal punto di vista del cliente che acquista il polimero da post consumo per produrre gli oggetti che andrà a vendere, sia da quello del riciclatore che dovrà analizzare, quali partite di rifiuti e in che quantità, contengano le sostanze che danno origine agli odori. Prima di tutto possiamo dire che nel rifiuto plastico da post consumo sono presenti più di una sostanza chimica che da origine ad una serie di odori, ma che alcuni sono più pungenti e fastidiosi di altri. In particolare il limonene è largamente presente ed è di difficile eliminazione, nonostante il rifiuto plastico venga debitamente trattato con corretti impianti di lavaggio e adeguate procedure di riciclo. Infatti in fase di ricezione degli imballi di scarto, che sono venuti a contatto durante la loro vita di rifiuto con molti altri prodotti, nonché quelli alimentari, è importante avere la capacità di testare i flussi in entrata per capire l’incidenza delle sostanze che creeranno odore alla fine del processo di riciclo, in modo da poterle gestire con accurate miscelazioni di rifiuti che abbiano un basso tenere di queste sostanze odorose. Questi compounds si possono realizzare sulla base di dati analitici, non a sensazione, così da creare un flusso di materia prima che possa garantire, all’utilizzatore, una certezza della percentuale di odore contenuto nel granulo. Per quanto riguarda le aziende che utilizzano il polimero plastico da post consumo, è fondamentale stabilire il target di odore accettabile, con calcoli analitici, in modo da garantire ai propri clienti finali di acquistare un prodotto, realizzato con plastiche riciclare da post consumo, con un tasso di odore secondo parametri stabiliti, non in maniera empirica attraverso l’uso di testers che mettono a disposizione il proprio naso. Questo percorso di garanzia, a valle e a monte del processo, è possibile realizzarlo utilizzando una macchina da laboratorio che utilizza la gascromatografia a mobilità ionica, che permette di fare analisi rapide (15 minuti) e automatiche dei campioni di rifiuti o di granuli plastici o sui prodotti finiti. Un semplice inserimento del campione nelle provette e delle stesse nella macchina, permette un’analisi dettagliata della presenza dei composti chimici nel campione. In base al quadro grafico che la macchina restituisce si possono identificare con certezza la presenza e l’intensità dei componenti odorosi, prendendo le dovute azioni per modificare o accettare o rifiutare il prodotto. Categoria: notizie - tecnica - plastica - riciclo - odori - limonene - post consumo

SCOPRI DI PIU'

Copolimero EVA: Caratteristiche, Proprietà Tecniche, Applicazioni e Riciclo

Copolimero EVA: Caratteristiche, Proprietà Tecniche, Applicazioni e RicicloUn nome difficile, Etilene Vinil Acetato, per una materia prima plastica di grande diffusionedi Marco ArezioIl copolimero EVA è una materia prima in continua crescita nel mondo, infatti se ne è utilizzata nel 2020, nonostante gli stop produttivi dovuti alla pandemia, circa 640.000 tonnellate, con un incremento medio nell’ultimo decennio del 4,3% annuo. Il mercato asiatico è sicuramente l’area in cui si impiega maggiormente l’EVA, con in testa la Cina, che ha avuto una crescita nei consumi 2019-2020 del 2-3%, seguita dagli Stati Uniti che detengono circa il 17% dei consumi mondiali. Quali sono le caratteristiche dell’EVA? L’EVA, come abbiamo detto, è un copolimero ottenuto dalla polimerizzazione del Vinil Acetato, le differenti proporzioni di quest’ultimo nella ricetta, cambiano le caratteristiche finali del prodotto, creandogli un’affinità all’LDPE. I due valori determinanti nelle ricette dell’EVA sono la sua fluidità (MFI) e la percentuale di VA (vinil acetato), in particolare, all’aumentare del tenore del comonomero la cristallinità decresce, influenzando, di conseguenza numerose proprietà dell’EVA. Infatti, un incremento del contenuto di VA aumenta la densità, la trasparenza e la flessibilità del materiale, mentre ne riduce il punto di fusione e la durezza. Quali sono le proprietà Fisico-Meccaniche dell’EVA? L’EVA, composto dal comonomero di acetato di vinile, è un prodotto semicristalino e, rispetto alle caratteristiche dell’LDPE, diventa normalmente più trasparente e più flessibile con l’aumentare della percentuale di acetato di vinile contenuto nella ricetta. Al ridursi della resistenza del materiale si riduce anche il suo intervallo di fusione, quindi la temperatura di fusione dell’EVA è pertanto inferiore a quella dell’LDPE. Durante lo stampaggio ad iniezione, per esempio, la temperatura della massa fusa dovrebbe attestarsi tra i 175 e i 225 °C e la sua lavorazione è analoga a quella dell’LDPE. Il tenore di VAC (acetato di vinile) determina le seguenti modifiche nei prodotti finiti: • 1-10%: a confronto con un film in LDPE saranno più trasparenti, flessibili e plastici, più facili da sigillare, meno rotture, maggior ritiro a temperature basse. • 15-30%: molto flessibile e morbido, lavorabile termoplasticamente, simile alla gomma di caucciù, • 30-40%: elevato allungamento elastico, flessibilità con capacità di assorbimento della carica, buona resistenza ed alta adesività. • 40-50%: estrema elasticità, reticolabile con perossidi. • 70-95%: impiego sotto forma di lattici per coloranti in emulsione, rivestimento di carta ed adesivi. L’acetato di vinile nell’EVA è anche responsabile del caratteristico odore di aceto del materiale. L’EVA, rispetto al PVC, ha una migliore resistenza alle basse temperature, nessuna migrazione di plastificante caratterizzando una elasticità permanente, una maggior resistenza a flessione e miglior resistenza ai prodotti chimici. Inoltre ha migliori proprietà di isolamento elettrico, di contro le proprietà di barriera ai gas sono inferiori come la resistenza alla luce e all’abrasione. Possiamo raggruppare le caratteristiche fisico-chimiche dell’EVA in questo schema: Buona resistenza all’abrasione Ottima resistenza alla luce Espansa a cellule chiuse Ottima resistenza all’ozono e all’ossigeno Durezza 25/30 Shore A Buone caratteristiche antisdrucciolo Ottima memoria elastica Idrorepellente Piacevole al tatto Colorabile, con ottimi effetti estetici Buona capacità antivibrante Buona resistenza alla lacerazione Media resistenza agli oli minerali Ottima resistenza all’aria calda Quali sono le proprietà elettriche dell’EVA? Rispetto all’LDPE le proprietà isolanti, dal punto di vista elettrico, rimangono inferiori ma l’EVA è spesso richiesto, per esempio nell’industria dei cavi, per la sua facile reticolabilità e buona flessibilità. Grazie all’elevata capacità del copolimeri EVA di incorporare cariche, come il nerofumo, si utilizzano anche per la fabbricazione di mescole semiconduttrici. • Resistività di volume Ohm/cm 2,5×1016 • Costante dielettrica 2,6 – 3,2 • Fattore di dissipazione 0,03 – 0,05 Quali sono le proprietà Chimiche dell’EVA? In presenza delle radiazioni UV il copolimero EVA ha un decadimento delle proprietà fisiche, quali la tenacità, l’allungamento a rottura e il cambiamento di colore. Inoltre, alcuni agenti chimici (agenti bagnanti, sostanze polari e diversi liquidi organici), possono fessurare il prodotto internamente. Con l’aumentare del contenuto di acetato di vinile aumenta notevolmente la resistenza agli oli minerali, al contrario si vedono diminuire le caratteristiche dell’isolamento elettrico. Quali sono le proprietà termiche dell’EVA? • Temperatura di esercizio: 60 a + 80 °C • Punto di infragilimento: – 30 °C • Maxima temperatura in uso Statico: + 80 °C • Low Temperature Range: – 30 a – 50 °C Quali sono le applicazioni dell’EVA? Il copolimero EVA trova grande applicazione nel settore del packaging, come il film estensibile, in virtù degli alti coefficienti di frizione ed adesività che conferiscono al prodotto una buona caratteristica saldante. Inoltre viene impiegato nei processi di co-estrusione per la realizzazione di film multistrato, specialmente nel settore alimentare. Infine, trova larga applicazione nel settore delle calzature, come le suole o l’interno degli scarponi da sci e nel settore delle telecomunicazioni come elemento di rivestimento dei tubi e cavi. Come si ricicla l’EVA? Lo scarto dell’EVA può avere una provenienza post industriale, questo significa che durante la lavorazione per la produzione di oggetti si possono generare rifili o scarti. Se il rifiuto di lavorazione non è espanso, è possibile recuperarlo attraverso la macinazione dello stesso, avendo cura di tenere separarti gli scarti provenienti da ricette differenti. Una volta ridotto di volume è possibile impiegarlo come materia prima seconda nella produzione di nuovi prodotti. Se il materiale non espanso, invece, proviene dalla raccolta differenziata, è necessario prevedere passaggi di riciclo che possano separare eventuali materiali combinati nel prodotto da riciclare separando l’EVA. Per esempio, se abbiamo una scarpa con suola in EVA e struttura in tessuto o composta da altri materiali, si dovranno separate i vari materiali che la compongono prima delle operazioni finali di riciclo. Se, invece, i materiali di scarto sono composti da EVA espansa, questa può essere usata, dopo essere stata macinata o micronizzata, come inerte in miscele di leganti per svariati prodotti.Categoria: notizie - tecnica - plastica - riciclo - EVA

SCOPRI DI PIU'

Dosatori di Macinati Plastici per Compounds: Volumetrici o Gravimetrici?

Dosatori di Macinati Plastici per Compounds: Volumetrici o Gravimetrici?La combinazione di utilizzo di granuli plastici e macinati impone delle valutazioni e delle scelte sulla miscelazione automaticadi Marco ArezioNella produzione di compounds polimerici riciclati o nel riutilizzo degli scarti della propria attività di lavorazione delle materie plastiche, sia essa di stampaggio, soffiaggio, estrusione o termoformatura, il riutilizzo dei macinati necessita di un’attenta valutazione nell’ambito delle ricette finali. I macinati plastici possono essere aggiunti al polimero principale per migliorare la fluidità, ridurre il prezzo, modificare il DSC, alzare o abbassare l’Izod, modificare il modulo o, semplicemente, riutilizzare gli sfridi di lavorazione che si generano nell’attività quotidiana. Per poter immettere nel fuso principale un macinato plastico, è necessario utilizzare un dosatore che possa simulare una ricetta studiata per soddisfare le esigenze estetiche e qualitative del polimero di cui abbiamo bisogno. In questo caso, ci avvaliamo di un dosatore che ha la funzione di rendere automatico il principio di miscelazione nelle dosi che riteniamo opportune al fine di realizzare il nostro lavoro. Non c’è dubbio che questa operazione potrebbe essere svolta anche a mano, inserendo nella tramoggia la quantità di macinato stabilita, ma, questa attività, impone la presenza costante di una risorsa umana che compia un’operazione facilmente automatizzabile. I dosatori di cui parleremo oggi sono quelli definiti volumetrici e gravimetrici. In linea generale sono entrambi impianti che sono deputati a rilasciare nel fuso plastico, in modo continuativo, la percentuale scelta di macinato che abbiamo stabilito nella nostra ricetta. Il dosatore volumetrico, come dice la parola, una volta caricato, intuisce quale possa essere la massa in volume di materiale da rilasciare che l’operatore ha stabilito preventivamente per realizzare il compound. Questo calcolo, da impostare nel dosatore, è frutto di una serie preventiva di tests che portano a calcolare quale possa essere il volume corretto di macinato da miscelare con la materia prima principale. E’ una vera e propria calibrazione del dispositivo di dosaggio utilizzato per il materiale da misurare, attraverso esercizi di cronometraggio, pesatura e rappresentazione grafica dei risultati. Questo è un passaggio critico che richiede abilità per garantire che le impostazioni del timer inserite nel controllo del mixer forniscano il volume corretto di ciascun materiale in base al tempo. Il principio di funzionamento invece dei dosatori gravimetrici lavora sul valore del peso del materiale da immettere, quindi calcola automaticamente la quantità di macinato che l’operatore macchina ha impostato, senza dover ricorrere al lavoro di calibrazione della macchina. Quali sono le differenze pratiche, tra i due sistemi, nel dosaggio e i problemi utilizzando i macinati? Possiamo dire che un dosatore volumetrico è impostato per calcolare ed immettere un certo volume di materiale sempre costante, questo è fattibile, esprimendo una certa precisione, se il macinato utilizzato è composto sempre da materiale uniforme e costante. Ma come sappiamo il macinato utilizzato, specialmente se deriva dal riciclo del post consumo, può avere una certa instabilità sia dimensionale che di densità, mettendo probabilmente in crisi il sistema di dosaggio. Il problema si riduce, ovviamente, se il macinato che proviene dagli scarti di produzione è uniforme e costante, così da dare una certa corretta ripetitività al calcolo della macchina che esegue sul volume della plastica. I dosatori gravimetrici, invece, utilizzano il valore del peso per verificare praticamente ogni dose calcolata, infatti, la macchina si accorge delle differenze tra un richiamo e l’altro di materiale, andando a correggere le differenze durante il richiamo successivo. Tutte le variazioni di portata, massa, tempo sono calcolate dal dosatore gravimetrico in modo da esprimere la massima precisione ed aderenza alla ricetta impostata in modo automatico. Categoria: notizie - tecnica - plastica - riciclo - dosatori - polimeri plastici

SCOPRI DI PIU'

I Principali Fenomeni di Degradazione del PET. Cosa è Bene Sapere

I Principali Fenomeni di Degradazione del PET. Cosa è Bene SapereSi possono verificare fenomeni di degradazione del PET, durante la lavorazione, che ne influenzano la qualitàdi Marco ArezioIl PET è uno tra i polimeri più usati in produzione, in quanto, anche riciclato, costituisce una tra le materie prime principali nel settore del packaging. Le sue caratteristiche di buona resistenza meccanica, trasparenza, economicità, inerzia termica, durabilità e riciclabilità, ne hanno fatto il polimero per eccellenza, per esempio, nella produzione di bottiglie per l’acqua e per le bibite, nel settore farmaceutico, nei prodotti per il corpo e per la produzione di fibre. Il PET, tuttavia, può facilmente degradare a causa di errati processi nelle lavorazioni termiche o ambientali, i quali possono creare una modificazione chimica della struttura del polimero, creando delle catene a basso peso molecolare che possono alterare, anche in maniera marcata, le proprietà originali. Tra le influenze ambientali negative possiamo annoverare l’umidità, infatti, il PET è un polimero igroscopico e, in presenza di condizioni di riscaldamento del materiale, la commistione tra umidità e calore potrebbe portare ad una depolimerizzazione. Proprio per questo motivo il granulo prima di qualsiasi tipo di processo dovrebbe essere essiccato, utilizzando una corrente di aria riscaldata con basso contenuto di vapore acqueo, al fine di evitare la degradazione idrolitica. Inoltre, l’acqua ha un doppio ruolo, oltre ad innescare la degradazione idrolizzando i legami dell’estere, viene assorbita dal materiale e agisce da plasticizzante. Le possibili cause di degradazioni del PET sono molteplici, ma quella relativa alla presenza di umidità è tra le più comuni nella trasformazione del polimero, che si manifesta velocemente durante il processo, con dirette conseguenze sulla proprietà del materiale. Per questo motivo, prima di essere estruso, il PET dovrebbe essere accuratamente deumidificato, riducendo il valore dell’acqua presente fino a un valore di 30 ppm. Un altro tipo di degradazione del PET, che si può manifestare durante la lavorazione del polimero, riguarda lo stress termico, cioè l’eccessiva esposizione al calore che può accadere durante la sua estrusione, creando un sottoprodotto come l’acetaldeide. Una vite di estrusione mal progettata, condizioni di processo troppo drastiche, come condotti troppo stretti e, infine, un’alta percentuale di residui di catalizzatori, possono portare a eccessivi sforzi meccanici che, legati alle alte temperature, possono causare fenomeni di degradazione. La presenza di acetaldeide, facilmente individuabile dal naso umano come odore sgradevole già in presenza di pochi ppm, può essere considerata come l’indice di degradazione del PET, infatti, è particolarmente temuto quando si producono contenitori alimentari. Non è poi solo una questione di odore fastidioso che potrebbe alterare il sapore dei cibi contenuti nelle vaschette alimentari, ma c’è da considerare che l’acetaldeide è un elemento cancerogeno del gruppo 1. Inoltre il PET può essere interessato da fenomeni di termossidazione che portano ad ingiallimento dei prodotti. Per evitare questo problema si può estrudere, sotto flusso di azoto, utilizzando anche additivi specifici per bloccare le reazioni con perossidi e/o impurità presenti dal processo di polimerizzazione.Categoria: notizie - tecnica - plastica - riciclo - degradazione - PET - produzione

SCOPRI DI PIU'

Vantaggi delle Nanocariche Polimeriche Rispetto a quelle Tradizionali

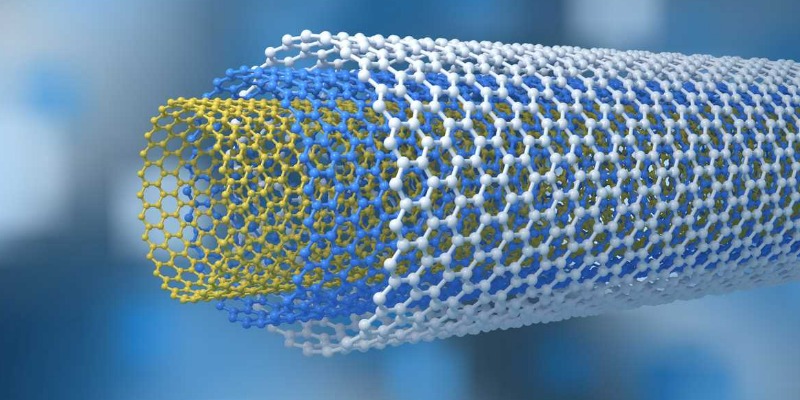

Vantaggi delle Nanocariche Polimeriche Rispetto a quelle TradizionaliQuali miglioramenti fisico-meccanici degli impasti polimerici si ottengono con l'utilizzo delle nanocarichedi Marco ArezioNella produzione di polimeri riciclati o compounds con polimeri vergini, alcune ricette prevedono l’aggiunta di una certa percentuale di cariche minerali al fine di modificare alcune caratteristiche. Tra quelle più usate troviamo il carbonato di calcio, il talco, la fibra di vetro e la mica, sotto forma di polvere, granuli o fibra, che vengono dispersi in fase di miscelazione con il polimero. Il talco e il carbonato di calcio vengono normalmente aggiunti in percentuali variabili dal 10 al 50% per modificare alcune caratteristiche dei polimeri, come la resistenza meccanica a compressione, la lavorabilità, la riduzione di dilatazione, il miglioramento o la riduzione della fluidità o, semplicemente per questioni economiche. L’uso delle cariche minerali negli impasti polimerici porta anche con sé alcune problematiche da tenere presente, in funzione delle percentuali d’uso e del tipo di carica. In generale, si può dire che la densità dell’impasto polimerico aumenta, la brillantezza dei colori diminuisce, la fragilità del prodotto può diventare consistente e l’usura delle macchine tende ad incrementare. Molte di queste caratteristiche negative durante le lavorazioni, ma che si riverberano anche sui prodotti finiti, possono essere risolte utilizzando le nanocariche. Queste ultime possono essere definite come una nuova classe di materiali compositi, costituiti da una matrice polimerica e da rinforzi particellari, aventi almeno una dimensione dell’ordine del nanometro. Queste nanocariche si possono definire, a tutti gli effetti, dei nanofiller e vengono classificate i tre categorie in base alla loro struttura: • nanocariche 3D (isodimensionali) definite come nano particelle o nanosfere con una dimensione inferiore a 100 nm. • fibre o tubi aventi diametro inferiore a 100 nm. come, per esempio, i nanotubi di carbonio. • nano-layers, sono caratterizzati da una sola dimensione dell’ordine dei nanometri, tipicamente si presentano in forma di cristalliti inorganici stratificati in cui ogni strato possiede uno spessore di alcuni nanometri, mentre le altre due dimensioni possono raggiungere anche le migliaia di nanometri (per esempio le nanoargille). Il vantaggio delle nanocariche, oltre ad altre, è la migliore dispersione rispetto a quelle minerali, con una migliore adesione alla matrice e un miglior saturazione degli spazi. Inoltre, possiamo citare un altro vantaggio fondamentale che riguarda il miglioramento delle prestazioni fisiche e meccaniche dell’impasto polimerico, con una bassa percentuale di utilizzo. Mentre, come abbiamo detto, per modificare le caratteristiche degli impasti polimerici attraverso le cariche minerali si utilizzano percentuali variabili tra il 10 e il 50%, con le nanocariche la percentuale di utilizzo è intorno al 5-10%. Questa ridotta percentuale porta a limitare l’innalzamento della densità e a migliorare la lavorabilità rispetto ad altri sistemi di carica tradizionali. Se consideriamo un impasto polimerico con un 5% di nanocariche, possiamo dire che le proprietà fisco-meccaniche possono essere superiori, rispetto al polimero base e anche allo stesso caricato con un filler minerale. In particolare avremo: • maggiore resistenza all’abrasione e all’urto • maggiore rigidità • diminuzione del valore di espansione termica • maggiore stabilità dimensionale • ridotta permeabilità al gas • migliore resistenza ai solventi • minore rilascio di calore durante la combustione • facilità di riciclabilità Inoltre, ci sono dei vantaggi estetici utilizzando le nanocariche, che sono comparabili all’uso del solo polimero originale, in quanto una migliore distribuzione nella massa crea una migliore qualità superficiale rispetto all’uso delle cariche tradizionali. In particolare possiamo citare una migliore trasparenza ottica, una minore rugosità, una migliore brillantezza dei colori e una migliore stabilità dimensionale del prodotto nel tempo. Categoria: notizie - tecnica - plastica - nanocariche polimeriche

SCOPRI DI PIU'

Elettricità Statica dei Polimeri: Dove si Forma e Come Prevenirla

Elettricità Statica dei Polimeri: Dove si Forma e Come PrevenirlaNella lavorazione dei polimeri riciclati ci siamo spesso imbattuti nel problema della formazione dell’elettricità staticadi Marco ArezioLa formazione di questa carica, durante le fasi di riciclo dei polimeri plastici, può causare un cattivo funzionamento della miscelazione tra la materia prima e gli additivi o coloranti, oppure un pericolo per i lavoratori che si avvicinano ai miscelatori, tramogge, nastri trasportatori ed essiccatori. Il movimento del polimero, in condizioni ambientali in cui vi sia una bassa percentuale di umidità, uno scorrimento e contatto dei granuli tra loro e lungo le pareti delle macchine che li contengono, possono generare elettricità statica, di intensità diversa in base al percorso che il polimero ha condotto e alle ambientali condizioni esterne. La presenza di cariche statiche può portare ad una miscelazione dei componenti anomala, infatti può succedere che si verifichino delle separazioni tra i granuli di polimero e quelli colorati, questo a causa della diversa carica elettrostatica che assorbono. Questa separazione indotta potrebbe aumentare la presenza dei granuli, che assorbono la stessa carica, verso le pareti delle tramogge o dei tubi di alimentazione o delle bocche di scarico. Il fenomeno si accentua quando abbiamo un granulo correttamente essiccato o la presenza di un’umidità dell’aria contenuta, infatti, con una maggiore umidità, l'acqua, che è polare, dissipa la carica. Un classico esempio nella nostra vista lo puoi vedere in casa, quando generi elettricità statica camminando su un tappeto in presenza di una bassa umidità dell’aria. Gli umidificatori aggiungono acqua all'aria e riducono al minimo l'accumulo di elettricità statica. La soluzione del problema vede due fattori concomitanti: • Assicurarsi che le macchine che trasportano, lavorano ed essiccano il polimero abbiano un corretto impianto di dispersione delle cariche elettriche.• Per quanto riguarda il polimero in produzione è consigliabile utilizzare un additivo antistatico, che ha la funzione di interrompere l’accumulo di elettro-staticità tra i diversi granuli, permettendo un trasporto e una miscelazione senza problemi. Sul mercato sono presenti numerosi additivi che risolvono il problema in modo facile, economico ed efficiente, senza influenzare le proprietà dei polimeri. Ad per esempio il Polietilenglicole 400 da miscelare in quantità molto ridotta (0,010%), ha un costo economico e una resa soddisfacente. Categoria: notizie - tecnica - plastica - riciclo - elettricità statica - produzione - polimeri

SCOPRI DI PIU'

Abraham Gottlob Werner: Classifica la Grafite Aprendo la Strada al Grafene

Abraham Gottlob Werner: Classifica la Grafite Aprendo la Strada al GrafeneLa lunga storia che parte dalla grafite ed arriva al moderno grafenedi Marco ArezioAbraham Gottlob Werner nasce a Wehrau, in Prussia, l’attuale Polonia, il 15 Settembre 1749 in una famiglia che era occupata nell’industria mineraria, infatti il padre lavorava in una fonderia dello stesso paese. Werner durante gli studi seguì le orme famigliari e si iscrisse all’Accademia Mineraria di Freiberg, per poi ottenere una specializzazione presso l’università di Lipsia in Paleontologia nel 1771. Il suo interesse verso le rocce si manifestò precocemente tanto che nel 1774 pubblicò un manuale descrittivo di mineralogia, che fu considerato il primo manuale moderno in materia. Nel 1775 fu nominato ispettore e docente di Mineralogia Technische Universität Bergakademie Freiberg, divenendo in seguito membro di alcune istituzioni scientifiche Europee. Il suo interesse verso la grafite fu subito spiccato e ne studiò la formazione, la nascita e la conservazione dei depositi in Europa. Scoprì che la grafite era costituita da resti vegetali e carbonio che, per via della pressione dei sedimenti (minore di quella che dà origine ai diamanti) e della temperatura tra i 1500 e i 3000 gradi centigradi, diventavano, dopo un lungo processo, grafite.Oggi sappiamo che i depositi principali di grafite si trovano nel Madagascar, in Russia, nello Sri Lanka, in Messico e, in forma minore in Slovacchia e USA. Werner, fu nella vita accompagnato sempre da una salute cagionevole e morì a Dresda il 30 Giugno del 1817.La grafite viene utilizzata per produrre matite, come materiale refrattario, come lubrificante, come colorante, nelle spazzole per macchine elettriche rotanti, in molte applicazioni elettriche e nel settore dell’energia atomica. La manipolazione della grafite ha recentemente portato a scoprire l’uso del grafene, che è costituito da fogli bidimensionali di grafite, intuendone le numerose doti racchiuse in questo prodotto. Il grafene non è solo un materiale completamente trasparente alla luce (97,7%), ma anche il materiale più sottile al mondo che conosciamo e, nonostante la sua sottigliezza, può essere stirato fino al 20% della sua lunghezza, mantenendo un carico di rottura teorico di 130 GPa. Secondo i suoi scopritori, vincitori del premio Nobel nel 2010, un singolo foglio di grafene (quindi un foglio alto 1 atomo) largo 1 metro quadro sarebbe capace di sostenere il peso di un gatto di 4 kg, pesare 0,7 mg ed essere virtualmente invisibile. Un altro aspetto interessante è che il grafene è capace di immagazzinare idrogeno: se deformato, forma delle "creste", con l'idrogeno che tende ad accumularsi sulle punte di tali creste. Per rilasciare il gas è necessario eliminare la deformazione del grafene, in modo che l'idrogeno sia espulso dalle creste. Tali risultati sono frutto del lungo lavoro messo in atto dall'Adanascelo team nell'isola di Hokkaido, in Giappone. Ma l’impiego sperimentale del grafene si è diffuso in molti settori, dall’edilizia, allo sport, ai sistemi illuminanti, agli impianti di desalinizzazione, con lo scopo di applicare i vantaggi tecnici del prodotto in sostituzione di altri materiali meno performanti. Categoria: notizie - tecnica - grafene - storia

SCOPRI DI PIU'

Come Viene Formato un Flacone in Plastica Riciclata

Come Viene Formato un Flacone in Plastica RiciclataEstrusione del polimero riciclato, formazione del parison, soffiaggio del flacone e distacco delle materozzedi Marco ArezioI flaconi dei prodotti per la pulizia della casa o per i liquidi industriali, realizzati in plastica riciclata, comprati abitualmente nei negozi, hanno avuto una grandissima diffusione negli ultimi anni, andando a sostituire progressivamente quelli in vetro e in metallo. Sono senza dubbio più leggeri, hanno un costo di produzione più basso e sono facilmente riciclabili con un impatto ambientale inferiore ad altri imballi per liquidi. Un flacone prodotto con la platica riciclata può essere prodotto, usato, riciclato e riusato per un numero elevato di volte con un consistente risparmio di materie prime naturali. Ma ci siamo mai chiesti come viene prodotto un flacone di detersivo in plastica? L’industria del riciclo ha fatto enormi passi avanti creando granuli in HDPE, il polimero principe per i flaconi dei prodotti liquidi per la pulizia della casa, sempre più performanti e puliti, che possono essere impiegati al 100% almeno fino ad un volume di 5 litri di prodotto. Questi polimeri provengono principalmente dal riciclo dei flaconi degli stessi detersivi, attraverso un attento lavoro di selezione del rifiuto raccolto e una serie di operazioni di miglioramento della materia prima seconda, che permette la creazione di un altro flacone dagli spessori di pochi micron. Per poter produrre un falcone in HDPE riciclato, oltre al polimero, dobbiamo disporre di un impianto di estrusione e soffiaggio dell’imballo. Questi impianti sono composti, in modo molto schematico, da un alimentatore in cui si metterà il polimero di HDPE in granuli, un estrusore che avrà il compito di sciogliere il granulo plastico creando un fuso modellabile, un filtro che avrà il compito, specialmente se si utilizza un HDPE riciclato da post consumo, di ridurre al massimo eventuali inquinanti presenti nel polimero ed infine uno stampo in cui avviene la formazione del flacone. Sorvolando sulla prima parte del processo di estrusione, argomento già trattato in un articolo precedente, vediamo cosa succede nel processo di produzione a valle dell’estrusione. L’HDPE fuso dall’estrusore sarà incanalato in un impianto atto alla produzione di una lingua di materiale plastico, detto parison, che costituirà la materia prima per il nostro futuro flacone. Una volta regolata la quantità di materiale che costituisce il parison, le due parti dello stampo si chiuderanno fra loro imprigionandolo. A questo punto verrà insufflata dell’aria all’interno del parison, che gonfierà il materiale sulle pareti dello stampo creando e raffreddando il flacone. La forza con cui viene immessa l’aria non è, generalmente, superiore a 10 Bar, permettendo una corretta formazione del prodotto all’interno dello stampo, ma la durata di soffiatura dipende dalla dimensione volumetrica del flacone da realizzare. Essendo questo processo il più lungo rispetto ai precedenti, è possibile ottimizzare le tempistiche utilizzando, per esempio, il ricambio dell’aria di soffiaggio per permettere una più veloce fase di raffreddamento del prodotto all’interno dello stampo. Come in tutte le operazioni di stampaggio, anche nella produzione dei flaconi è possibile che si creino delle materozze intorno al flacone grezzo, che un tempo venivano tolte a mano. Attualmente le soffiatrici dispongono di appostiti taglienti che, in modo automatico, rifilano le eccedenze di plastica presenti sui flaconi, velocizzando notevolmente il lavoro. Una volta formato il flacone, un nastro trasportatore lo indirizzerà ad un altro impianto di soffiatura automatico che avrà il compito, attraverso l’insufflazione di aria al suo interno, di verificare che non vi siano imperfezioni costruttive, come dei fori, che ne comprometterebbe la tenuta una volta riempiti di prodotto. Superata questa fase di controllo il flacone potrà essere idoneo alla successiva fase di riempimento con i detersivi o gli altri liquidi da commercializzare. Categoria: notizie - tecnica - plastica - riciclo - produzione - soffiaggio - flacone - HDPE

SCOPRI DI PIU'

Stampaggio Rotazionale: dalla Terracotta al Cioccolato fino alla Plastica

Stampaggio Rotazionale: dalla Terracotta al Cioccolato fino alla PlasticaLa storia dello stampaggio rotazionale con materiali diversidi Marco ArezioIl processo dello stampaggio tramite il processo rotazionale sembra una conquista recente, nata in concomitanza con l’esplosione dell’uso della plastica dopo la seconda guerra mondiale. In realtà, anche se con altri materiali, la costruzione di oggetti attraverso il processo di rotazione dello stampo, si può far salire al periodo egizio, greco e anche cinese, i cui artigiani realizzavano oggetti in ceramica per l’uso quotidiano ed artistico. Sono avvenuti, infatti, numerosi ritrovamenti di ceramiche sferiche o semisferiche che hanno fatto riflettere di quanto fosse stata diffusa questa tecnica costruttiva in quelle ere storiche. Un altro esempio documentato dell’uso di questo sistema produttivo è da far risalire intorno al 1600 d.C., periodo in cui i cioccolatieri svizzeri utilizzavano la tecnica rotazionale per creare uova di cioccolato cave, ma soprattutto dallo spessore uniforme. Bisogna aspettare però fino al 1855 quando l’inglese R. Peters introdusse lo stampaggio a rotazione biassiale per la produzione industriale di involucri cavi, tra i quali anche gli elementi di protezione dei pezzi di artiglieria. La dimestichezza con cui i produttori si avvicinarono al sistema di iniezione rotazionale, permise numerose esperienze applicative su prodotti come la cera, ad opera di F.A. Voelke nel 1905, come il gesso per mano di R.J. Powell nei primi anni 20 del secolo scorso. A partire dagli anni ’50 del secolo scorso, con l’avvento delle materie plastiche, lo stampaggio rotazionale fu impiegato, per la prima volta, nella realizzazione delle teste delle bambole utilizzando il PVC in polvere e impiegando stampi di lega di nichel-rame. Fu davvero un colpo di fulmine per l’industria, infatti lo stampaggio rotazionale utilizzando le materie plastiche crebbe in maniera vertiginosa, creando sempre nuovi e più grandi prodotti nei settori commerciali più disparati. Se tra il 1950 e il 1960 l’applicazione di questo sistema riguardò prevalentemente i giocattoli o i piccoli accessori per la casa, ma nei periodi successivi, con la costruzione di nuovi e sempre più grandi stampi, si realizzarono prodotti industriali di grandi dimensioni, come i contenitori di sostanze chimiche, cisterne per fertilizzanti e diserbanti, serbatoi dell’acqua e di carburanti, serbatoi per auto, barriere stradali, barche, canoe, boe e molti altri prodotti. Categoria: notizie - tecnica - plastica - stampaggio rotazionale

SCOPRI DI PIU'