Quelle est la Nouvelle Enzyme qui Mange les Déchets PET en un Temps Record

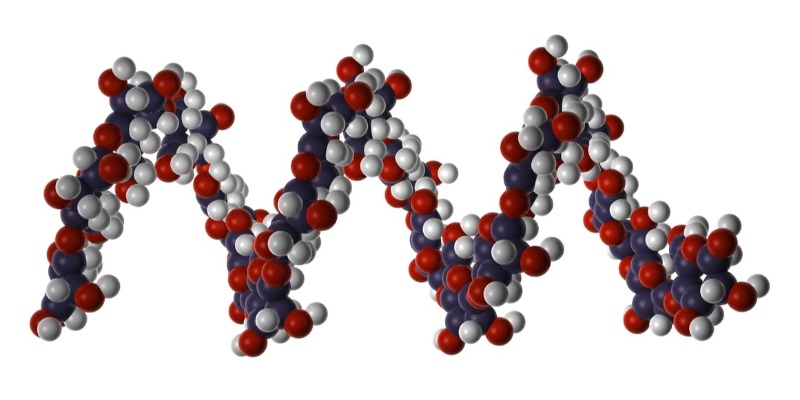

Quelle est la Nouvelle Enzyme qui Mange les Déchets PET en un Temps RecordLa dépolymérisation des plastiques par les nouvelles enzymes sera-t-elle l'alternative au recyclage mécanique et chimique? Aujourd'hui la production de déchets plastiques continue de dépasser la capacité de leur recyclage mécanique, à tel point que des solutions intégratives sont à l'étude pour réduire cet écart. En plus des innombrables avenues qui pourraient ouvrir le recyclage chimique, le génie biologique fait d'énormes progrès dans l'identification des bonnes enzymes capables de dégrader le plastique. Grâce à une étude menée par une équipe de scientifiques américains, visant à identifier une enzyme modifiée, des combinaisons d'acides aminés susceptibles de dégrader le PET en un temps plus court ont été étudiées plus rapidement. que par le passé. L'organisme possède deux enzymes qui hydrolysent le polymère d'abord en mono-(2-hydroxyéthyl) téréphtalate puis en éthylène glycol et acide téréphtalique à utiliser comme source du pouvoir. Une enzyme en particulier, la PETase, est devenue la cible des efforts d'ingénierie des protéines pour la rendre stable à des températures plus élevées et augmenter son activité catalytique. Une équipe autour de Hal Alper de l'Université du Texas à Austin aux États-Unis a créé une PETase capable de dégrader 51 produits en PET différents, y compris des conteneurs et du plastique entier bouteilles. Dans la construction de l'étude, ils ont utilisé un algorithme qui utilisait 19 000 protéines de taille similaire et, pour chaque acide aminé PETase, le programme a étudié leur adaptation à l'environnement qu'ils vécu par rapport à d'autres protéines. Un acide aminé qui ne correspond pas bien peut être une source d'instabilité et l'algorithme suggère un acide aminé différent à la place. Des millions de combinaisons ont alors été vérifiées et, à l'issue du travail d'analyse, les chercheurs se sont concentrés sur trois solutions qui semblaient les plus prometteuses. En intervenant davantage avec des modifications directes, les scientifiques ont créé une enzyme hautement active sur le PET qui a fonctionné rapidement et à des températures plus basses que par le passé. À 50 °C, l'enzyme est presque deux fois plus active dans l'hydrolyse d'un petit échantillon d'un récipient alimentaire en PET par rapport à une autre PETase conçue à 70 °C. L'enzyme a même dépolymérisé un plateau de gâteau en plastique entier en 48 heures, et l'équipe a montré qu'elle pouvait créer un nouvel article en plastique à partir de déchets dégradés. Il est important de souligner que les tests ont été effectués non pas sur des échantillons de PET amorphe spécialement fabriqués en laboratoire, mais sur des emballages en PET achetés directement en grande surface. Cela rapproche encore plus les tests effectués du contexte dans lequel ils doivent opérer, c'est-à-dire dans le contexte du recyclage ou de la dépolymérisation des plastiques. Reste à savoir si la dépolymérisation enzymatique sera éventuellement utilisée pour le recyclage à grande échelle. En fait, la majeure partie du PET dans le monde est recyclée non pas par dépolymérisation, mais par fusion et remodelage, mais ses propriétés se détériorent à chaque cycle. Comme nous l'avons dit, il existe certaines méthodes de dépolymérisation chimique, mais elles impliquent une consommation d'énergie très élevée et, compte tenu de la circularité des produits, l'apparition de l'impact environnemental que le recyclage implique doit être pris en considération, en particulier lorsque les énergies renouvelables ne sont pas disponibles. Le grand avantage des enzymes est qu'elles peuvent être beaucoup plus spécifiques que les catalyseurs chimiques et, par conséquent, il peut être plus facile, en théorie, de dégrader un flux de déchets . Les scientifiques ne cachent cependant pas que l'étude des enzymes qui dépolymérisent le PET, aussi compliquée et longue soit-elle, pourrait être encore plus simple que leurs applications sur les polyoléfines ou sur des mélanges plastiques. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Pourquoi la viscosité et le poids moléculaire sont-ils si importants dans le pet?

Pourquoi la viscosité et le poids moléculaire sont-ils si importants dans le pet?Pourquoi la viscosité et le poids moléculaire sont-ils si importants dans le pet?Dans le PET recyclé, la viscosité et le poids moléculaire peuvent déterminer la maniabilité et la qualité du produit. Lors de l’utilisation d’une résine PET recyclée, à la fois par moulage et par soufflage et par thermoformage, il est important de comprendre quelles relations existent entre le poids moléculaire et la viscosité du matériau. En parlant de viscosité et de poids moléculaire , il faut revenir avec l’esprit au grand physicien Isaac Newton qui fut impliqué, entre autres innombrables activités scientifiques, également dans l’étude de la dynamique des fluides. Et c’est précisément la dynamique des fluides qui interagit également avec certaines règles de comportement dans le traitement du PET , lorsque nous observons le passage de l’état solide à l’état semi-fluide de la matière première chauffée. En effet, dans la fabrication d’un objet en PET, que ce soit par thermoformage, moulage ou soufflage , la masse fondue qui se transforme en extrudeuse, crée des paramètres d’écoulement dans lesquels le poids moléculaire est d’une grande importance. Cette valeur, dans un polymère, doit être gardée dans la plus grande considération car elle détermine certaines propriétés mécaniques telles que la rigidité, la résistance, la ténacité, la viscosité et la viscoélasticité . Si la valeur du poids moléculaire était trop faible, les propriétés mécaniques du produit PET que vous souhaitez fabriquer seraient probablement insuffisantes pour obtenir une qualité appropriée. La modification de la longueur de la chaîne conduit à un poids moléculaire plus élevé, avec pour conséquence une augmentation de la relation entre les molécules de polymère individuelles et leur viscosité, ce qui affectera le traitement et la qualité du produit. Si l’on veut prendre un exemple dans le domaine du soufflage, on peut dire que la variation du poids moléculaire du polymère conduira à une facilité plus ou moins grande dans la formation de Parison ou de la préforme. Comme nous l’avons vu, il existe un autre paramètre étroitement lié à la valeur du poids moléculaire, qui est la viscosité du polymère fondu , ou encore appelé résistance à l’écoulement. Une augmentation du poids moléculaire correspond généralement à une augmentation de la viscosité par rapport à la température. La présence de chaleur , qui est utilisée pour créer le flux de polymère, incisant le matériau à travers une extrudeuse ou un injecteur, permet au plastique de se ramollir, d’augmenter en volume et de réduire sa densité. Cela implique la séparation des molécules qui se déplaceront à des vitesses différentes , celles au centre de la broche qui, ne rencontrant pas d’obstacles particuliers, auront une vitesse différente de celles périphériques qui entreront en contact avec les parois qui les contiennent, créant ainsi des forces de cisaillement ( contrainte de la coupe ) causée par la différence de vitesse. On peut donc dire que la viscosité d’un matériau est également influencée par sa vitesse , puisque les matières plastiques, aux températures de base, apparaissent comme des éléments emmêlés ensemble, et à mesure que la vitesse d’écoulement augmente, une plus grande orientation des molécules sera créée avec une réduction de la viscosité. Ce type de comportement insère du plastique dans les fluides appelés «non-newtoniens» , contrairement à l’eau qui maintient sa viscosité même avec une vitesse croissante, revenant aux fluides définis comme «newtoniens». Cela nous fait comprendre ce qui arrive à un fluide PET qui passe à travers une tête, une préforme ou un Parison, changeant sa viscosité, réduisant le débit de sortie et augmentant les forces de coupe.Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Résines thermodurcissables

Résines thermodurcissablesPropriétés chimico-physiques, technologiques et domaines d’application associésGénéralement, une résine peut être définie comme un produit organique, solide ou semi-solide, d’origine naturelle ou synthétique, sans point de fusion précis et, généralement, de haut poids moléculaire. Les résines peuvent être divisées en: thermoplastiquesthermodurcissable Les résines thermoplastiques sont des polymères linéaires ou ramifiés qui peuvent fondre ou se ramollir sans subir d’altérations dans la composition chimique. Ils peuvent donc être forgés sous n’importe quelle forme à l’aide de techniques telles que le moulage par injection et l’extrusion. Le processus de fusion-solidification du matériau peut être répété sans apporter de modifications substantielles aux performances de la résine. En général, les polymères thermoplastiques sont amorphes et ne cristallisent pas facilement après un refroidissement, car les chaînes polymères sont très emmêlées. Même ceux qui cristallisent ne forment jamais des matériaux parfaitement cristallins, mais semi-cristallins caractérisés par des zones cristallines et des zones amorphes. Les résines amorphes et les régions amorphes des résines partiellement cristallines montrent le phénomène de la transition vitreuse, caractérisé par le passage, parfois assez brutal, de l’état vitreux à l’état caoutchouteux. Cette transition coïncide avec l’activation de certains mouvements à longue distance des macromolécules constituant le matériau. En dessous de la température de transition vitreuse (Tg), les chaînes de polymères sont en position bloquée. La température de fusion et la température de transition vitreuse augmentent à mesure que la rigidité des chaînes constituant le matériau augmente et que les forces d’interaction intermoléculaires augmentent. Les résines thermodurcissables sont des matériaux très rigides constitués de polymères réticulés dans lesquels le mouvement des chaînes de polymères est fortement limité par le grand nombre de réticulations existantes. Pendant le chauffage, ils subissent une modification chimique irréversible. Les résines de ce type, sous l’action de la chaleur dans la phase initiale, se ramollissent (deviennent plastiques) puis se solidifient. Contrairement aux résines thermoplastiques, ils n’ont donc pas la possibilité de subir de nombreux processus de formage au cours de leur utilisation. Comme nous l’avons vu, les résines thermodurcissables sont des matériaux très rigides dans lesquels le mouvement des chaînes polymères est fortement contraint par un grand nombre de réticulations existantes. En fait, au cours du processus de fabrication, ils subissent des modifications chimiques irréversibles associées à la création de liaisons covalentes transversales entre les chaînes des pré-polymères de départ. La densité des interconnexions et la nature dépendent des conditions de polymérisation et de la nature des précurseurs: il s’agit généralement de systèmes liquides, ou facilement liquéfiés par la chaleur, constitués de composés organiques de faible poids moléculaire, souvent multifonctionnels, chimiquement réactifs, parfois en présence de initiateurs ou catalyseurs. Dans la plupart des cas, ils subissent une polymérisation in situ au moyen de réactions de polycondensation et de polyaddition qui les transforment en matériaux thermodurcissables ou en structures tridimensionnelles complexes à réseau vitreux, insolubles dans les solvants les plus courants, infusibles et dégradables, lorsqu’elles sont chauffées à de très hautes températures. De nombreuses formulations nécessitent la présence d’un comonomère, agent de durcissement généralement défini, doté de deux groupes fonctionnels réactifs ou plus, et / ou d’un rayonnement thermique et / ou électromagnétique pour réticulé. La réaction de réticulation ou de durcissement commence par la formation et la croissance linéaire de chaînes polymères qui commencent bientôt à se ramifier. Au fur et à mesure du traitement, le poids moléculaire augmente rapidement et les dimensions moléculaires augmentent car de nombreuses chaînes commencent à se lier de manière covalente les unes aux autres, créant un réseau de poids moléculaire infini. La transformation d’un liquide visqueux en un gel élastique, appelée « gélification« , est soudaine et irréversible et implique la formation de la structure originale du réseau tridimensionnel. Avant la gélification, en l’absence d’un agent de réticulation, les particules de résine sont séparées les unes des autres ou n’interagissent que grâce à de faibles forces intermoléculaires réversibles, des forces de van der Waals. La résine est ensuite soluble dans les solvants appropriés. Au fur et à mesure que la réaction de réticulation progresse, des liaisons covalentes covalentes se forment, un gel covalent, tout en maintenant de faibles interactions. Contrairement au gel de valence secondaire qui peut être brisé sans difficulté, il n’existe aucun solvant aussi puissant qui provoque la rupture des liaisons covalentes. Par conséquent, la structure macromoléculaire créée par cette transformation ne se dissout pas complètement mais gonfle dans le solvant car il contient encore des traces de molécules monomères, libres ou agrégées, et de molécules ramifiées solubles, se présentant ainsi sous la forme d’un système sol-gel biphasique. C’est la structure originale du réseau tridimensionnel thermodurci. Un autre phénomène pouvant survenir au cours de la réaction de traitement est la « vitrification« , c’est-à-dire la transformation d’un liquide visqueux ou d’un gel élastique en un solide vitreux, ce qui marque une variation du contrôle cinétique du mécanisme réactionnel passant d’un type chimique à un type diffusif. La vitesse de réaction décroît rapidement à la fois parce que la concentration en monomère réactif est diminuée et que sa diffusion vers les sites réactifs de la masse de polymère est ralentie par la présence de réticulations entre les chaînes. Cependant, le fait qu’il y ait une augmentation supplémentaire de la densité montre que des réactions chimiques continuent à se produire mais à des vitesses beaucoup plus basses. Parmi les différents types de résines thermodurcissables, il y a les résines époxy, qui sont essentiellement des polyéthers, mais conservent ce nom en raison du matériau de départ utilisé pour les produire et du fait de la présence de groupes époxy dans le matériau immédiatement avant la réticulation. Les résines époxydes sont principalement utilisées dans le domaine des revêtements, car ces résines associent des propriétés de flexibilité, d’adhérence et de résistance chimique. Une grande variété de résines sont formulées pour répondre aux exigences les plus diverses en tenant compte des paramètres suivants: Réactivité: le groupe époxy réagit avec une grande variété de réactifs chimiques. Flexibilité: on peut faire varier la distance des groupes époxy en fonction du poids moléculaire, en obtenant des systèmes réticulés tridimensionnels à mailles plus ou moins larges et donc des produits plus ou moins souples et élastiques. Résistance chimique et adhésion: les liaisons chimiques prédominantes sont carbone-carbone et carbone-oxygène, liaisons avec une inertie chimique remarquable. Les hydroxyles sont secondaires et donc de faible réactivité. La polarité des molécules et des hydroxyles est due aux forces d’adhérence élevées aux substrats métalliques. Stabilité thermique: étroitement liée à la densité de la réticulation. Applications: les systèmes époxy ont acquis une grande importance dans les secteurs où des performances élevées sont requises pour les contraintes thermiques, mécaniques, chimiques et électriques. Ils sont utilisés dans les secteurs de l’automobile, de l’espace, de l’aéronautique, de la marine, de l’électronique et des installations, en tant que composants principaux dans les peintures, les adhésifs, l’imperméabilisation, les matériaux composites et les circuits imprimés.Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

LDPE Recyclé Post-Consommation: 60 Types d'Odeurs Empêchent la Vente

LDPE Recyclé Post-Consommation: 60 Types d'Odeurs Empêchent la VenteLDPE recyclé après consommation : 60 types d'odeurs entravent les ventes La collecte sélective des emballages plastiques, notamment pour ceux en LDPE , est une réalisation moderne qui permet, grâce au recyclage, la réutilisation des emballages épuisés avec le double avantage de réduire l'empreinte carbone et de prélever des ressources naturelles de la terre pour créer de nouveaux produits. . Cependant, il reste encore beaucoup à faire dans le secteur du recyclage, car la part du plastique collecté et réutilisé est encore bien inférieure à celle produite chaque jour. Ce déséquilibre quantitatif entre ce qui est recyclé et ce qui est reproduit a de nombreuses causes : • Diffusion limitée de la collecte sélective des déchets dans le monde • Difficulté à recycler de nombreux emballages plastiques multicouches • Faible qualité des matières premières recyclées • Absence de culture de recyclage Dans les pays où la collecte sélective des déchets a commencé et fonctionne de manière stable, la production de matières premières recyclées souffre d'un jugement assez négatif sur sa qualité, causé par des facteurs qui dépendent aussi, mais pas seulement, de la chaîne de recyclage mécanique. Cette évaluation négative a un impact significatif sur les ventes de la matière première recyclée, reléguant son utilisation uniquement à certains secteurs d'utilisation, réduisant ainsi les quantités vendables et abaissant le prix moyen par tonne, ce qui entraîne une faible marge économique pour les entreprises. qui recycle. De plus, moins on vend de granulés recyclés , moins il y a de déchets plastiques pouvant être recyclés et plus le problème de leur élimination s'aggrave, au risque que la précieuse matière première qui pourrait être réutilisée finisse dans les décharges. Parmi les problèmes dont souffrent les matières premières recyclées, malgré l'énorme développement des installations du secteur, celui de l'odeur est parmi les plus ressentis par les clients qui pourraient l'utiliser pour produire des films, des emballages rigides, des matériaux pour le secteur de la construction, pour l'automobile, le jardinage. , des meubles et bien d'autres produits. À ce jour, la perception de l'odeur d'une matière première plastique post-consommation est confiée, de manière tout à fait empirique, à une sensation nasale de ceux qui la produisent et de ceux qui l'utilisent, qui évaluent de manière extrêmement subjective à la fois le type et l'intensité des odeurs présentes dans le plastique recyclé. Une évaluation qui peut alors entrer en conflit avec le client final qui achètera le produit créé et donnera une évaluation plus personnelle de l'odeur. Le nez humain est certes un excellent outil mais chaque personne perçoit les stimuli odorants de manière tout à fait personnelle, et c'est pourquoi, dans des cas particuliers, des groupes de personnes sont embauchés pour évaluer ensemble les odeurs à intercepter. Si l'on prend comme exemple la chaîne de recyclage des plastiques, à partir de la collecte sélective des déchets, nous avons vu que les sacs LDPE et les emballages flexibles destinés au recyclage apportent avec eux un nombre très élevé de substances chimiques qui génèrent des odeurs dans la chaîne de recyclage. La détection des sources d'odeurs n'a pas été étudiée par des méthodes sensorielles empiriques, donc par le nez humain, mais par une investigation chimique réalisée par un instrument de laboratoire composé d'un chromatographe en phase gazeuse avec un spectromètre de mobilité ionique. Cet outil a analysé les composants chimiques d'un large échantillon de LDPE recyclé provenant de la collecte sélective des déchets, identifiant 60 types de substances chimiques génératrices d'odeurs. L'échantillon analysé provient du cycle de recyclage mécanique traditionnel dans lequel le matériau est sélectionné, broyé et lavé avec un séjour dans l'eau d'environ 15 minutes. Les odeurs les plus courantes perçues par le nez humain dans cet échantillonnage étaient : • Moule •Urines • Fromage • Terre • Fécal • Savon • Café • En sueur • Poivre Ces familles d'odeurs perçues sont créées par environ 60 composés chimiques qui s'assemblent lors de la phase de collecte et de traitement du plastique recyclé. Quelques points critiques ont été identifiés : Le sac de tri sélectif contenant les emballages plastiques domestiques à sélectionner dans lesquels on retrouve différents types de polymères pouvant contenir des résidus de substances telles que des détergents, des aliments, des huiles, des désinfectants, des produits chimiques, des crèmes et bien d'autres. Ce mélange de différents éléments chimiques peut se lier à la surface du plastique mais, selon le temps d'association, il pourrait également pénétrer à l'intérieur de celui-ci. La sélection entre les différents plastiques , à travers des machines à lecture optique, crée un certain pourcentage d'erreur qui se traduit par la possibilité d'avoir des quantités mélangées de plastiques au sein de la fraction sélectionnée. La phase de lavage du plastique broyé a pour fonction de diviser davantage, par densité, les plastiques introduits et a pour but de les nettoyer des résidus de produits que l'emballage a contenus ou avec lesquels il est entré en contact. A l'exception du PET, les autres polymères issus de la collecte sélective sont généralement lavés à l'eau froide, procédé qui n'altère pas significativement le processus de nettoyage afin de réduire les odeurs. La phase d'extrusion de la matière lavée, pour la formation du granulé, pourrait conduire à une dégradation de la matière première dans laquelle se trouvent des fractions de polymères autres que la principale qui vont donc fondre à différentes températures. Cela peut provoquer la formation d’éléments chimiques qui donneront naissance à des odeurs. Intervenir sur ces phases entraînerait une amélioration significative de la qualité des polymères post-consommation produits, non seulement par une réduction de la nature et de l'intensité des odeurs, mais améliorerait également leurs performances techniques. Le contrôle analytique des odeurs , grâce à des outils qui détectent leurs origines chimiques, peut aider non seulement dans la phase de certification du niveau odorant de la matière première finale de manière univoque et non plus empirique, mais apporterait également un soutien important dans la création de recettes. phase sur les types de matières premières à utiliser lors des phases de recyclage des déchets plastiques, sur l'identification des meilleures sources et sur les résultats des processus de production dans l'usine (sélection, lavage et extrusion). La réduction des odeurs et l'amélioration de la qualité des granulés post-consommation entraîneraient l'ouverture de nouveaux marchés dans lesquels des matières premières recyclées pourraient être utilisées au lieu de matières vierges, avec un avantage environnemental, économique et industriel. Catégorie : actualités - technique - plastique - recyclage - LDPE - post-consommation - odeurs Voir plus d'informations sur le recyclage du LDPE

EN SAVOIR PLUS

Vieillissement et Dégradation des Polymères Recyclés

Vieillissement et Dégradation des Polymères RecyclésVieillissement et Dégradation des Polymères RecyclésOn parle souvent de dégradation des polymères recyclés due à des facteurs concernant les phases de transformation et de recyclage des matières premières, avec des conséquences négatives sur le produit final.On parle moins des phénomènes de vieillissement des polymères qui concernent les amorphes et la partie amorphe des semi-cristallins, en dessous de la température de transition vitreuse.Alors que pour le vieillissement les conditions de température peuvent affecter ou récupérer un état idéal du polymère, la dégradation est, en elle-même, une question plus complexe car elle concerne, non seulement les composants de la recette de polymère recyclé, mais aussi les procédés d'utilisation du polymère. polymères eux-mêmes.Ne pouvant analyser les comportements de vieillissement et de dégradation de toutes les compositions de plastiques recyclés, notamment en ce qui concerne celles issues de la post-consommation, nous nous limitons à illustrer les principales causes pouvant déterminer les facteurs décrits ci-dessus.La TempératureSi nous prenons la température conventionnelle à 20 °, nous pouvons dire que les variations, positives ou négatives de celle-ci, génèrent dans le polymère des modifications importantes des caractéristiques mécaniques et de leur comportement, qui peuvent passer de ductile à cassant.En particulier, la dégradation thermique peut être chimique, avec la détermination de la rupture des maillons des chaînes, ou physique, avec des variations de comportement vis-à-vis de l'état à la température de transition vitreuse.Alors que la dégradation physique est toujours réversible, pour la dégradation chimique on parle toujours d'irréversibilité du phénomène.La dégradation thermique peut s'exprimer visuellement par le jaunissement du produit ou par la perte partielle de couleur.FeuLa plupart des plastiques sont combustibles et lorsqu'ils entrent en contact avec des températures élevées, ils peuvent brûler et développer des gaz nocifs.Lors de la fabrication des produits, il faut tenir compte du comportement au feu qui, en plus d'influencer la stabilité du produit, peut créer des phénomènes dangereux de toxicité.Dans certains matériaux cependant, la combustion est retardée voire inhibée grâce à la présence en eux de quantités importantes de chlore (comme dans le PC) ou de fluor (comme dans le PTFE ou l'ETFE).Refroidissement RapideComme nous l'avons vu précédemment, un changement brutal de température peut provoquer un vieillissement des polymères. Par exemple, un refroidissement trop rapide dans la phase de fabrication du produit peut créer une phase de déséquilibre des molécules par rapport à l'état neutre de départ.Cependant, avec le temps, les macromolécules ont tendance à se rapprocher d'un état d'équilibre provoquant cependant une légère diminution de volume, une augmentation de la rigidité et un épaississement du matériau.Les SolvantsLes polymères tels que le PE, le PVC, le PTFE ou l'ETFE ne se corrodent pas électrochimiquement comme les métaux, offrant normalement une bonne résistance aux acides sur une base inorganique, mais peuvent réagir avec les solvants organiques (par exemple l'acétone) et parfois avec l'eau (par exemple le nylon).Dans cette situation on peut trouver comme effets négatifs la rupture des liaisons intermoléculaires, la diminution du module d'élasticité et le gonflement des matériaux.OxydationLa diminution des propriétés mécaniques peut également être déterminée par l'oxydation : les radicaux libres issus de la rupture des liaisons chimiques des chaînes fixent l'oxygène. Le polypropylène est particulièrement sensible à ce type de dégradation.Rayons UltravioletsL'action des rayons ultraviolets est néfaste à long terme, car non seulement elle détériore l'aspect du matériau en le blanchissant ou en le brunissant, mais elle diminue également ses propriétés mécaniques.Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Granule pp / pe recyclé post-consommation: un mariage presque parfait

Granule pp / pe recyclé post-consommation: un mariage presque parfaitIl semble que le polypropylène et le polyéthylène post-consommation ne puissent pas coexister, mais ce n'est pas toujours le cas. Parfois même les copies les plus différentes, avec des attitudes et des caractéristiques distantes, avec des températures de caractère opposées, avec des ténacités et des faiblesses différentes, trouvent un équilibre dans leur union. PP/PE semble également avoir trouvé cet équilibre. Dans le domaine des polymères issus de la collecte sélective des déchets, il existe des familles composées de deux ou plusieurs polymères différents, comme par exemple l'union entre le polyéthylène et le polypropylène. Apparemment, ils semblent être deux mondes très éloignés l'un de l'autre, ce qui, en raison de la nécessité de consommer des déchets plastiques, a permis au nouveau composé de se positionner sur le marché des polymères. La matière première qui constitue cette union , issue de l'entrée de la collecte sélective des déchets, est normalement déjà mélangée et est composée de parties rigides et de parties flexibles de déchets plastiques domestiques. Au fil des années, ce mélange « naturel » a beaucoup changé, car il a fallu extraire des balles de déchets une part de plus en plus importante de plastiques non composants, comme le polypropylène, le polyéthylène haute et basse densité. En fait, l'accent a été mis sur l'extraction de la fraction polypropylène afin de l'attribuer à un marché indépendant. Ce qui est aujourd'hui défini comme PO ou PP/PE est la partie résultante des processus de sélection des déchets plastiques issus de la collecte sélective, et est composé d'environ 30 à 40 % de polypropylène et la partie restante est majoritairement de LDPE. Par rapport à il y a une dizaine d'années, la base PO, ou PP/PE , d'aujourd'hui est certainement moins performante, car le comportement du polypropylène sur le composant en polyéthylène basse densité est difficile à gérer, tant dans la phase de moulage que dans le résultat esthétique du résultat final. des produits. Si l'on part de la considération suggérée par l'économie circulaire, selon laquelle il faut trouver, dans tous les cas, une place au réemploi des déchets plastiques, même ce pauvre mélange PP/PE, avec un peu de bonne volonté, peut être utilisé dans de nombreux secteurs. Le polypropylène contenu dans le mélange apporte essentiellement des caractéristiques de rigidité et de fluidité, tandis que le LDPE apporte flexibilité et fusion à basse température. L'antagonisme de leurs caractéristiques aura des conséquences dans la phase de moulage et dans la qualité du produit si rien n'est fait lors de la fabrication du granulé. Créer une famille correcte de PP/PE adaptée à de nombreuses applications, qui tienne compte des différentes fluidités requises par le marché, des températures correctes aussi bien en phase d'extrusion des granulés qu'en phase de moulage, une bonne résistance en termes de module et d'IZOD, de manière compatible avec le produit de mauvaise qualité dont nous parlons, il devient parfois nécessaire de modifier les recettes de granulés : La première intervention à faire est de travailler sur l'équilibre entre PP et LDPE, à travers un quota de HDPE qui atténue le problème de la différence de température de fusion des deux matériaux d'origine. Cela améliore l’imprimabilité mais aussi la réduction des éventuelles traces sur les surfaces des produits. Si l'on souhaite augmenter la fluidité du composé à obtenir, la composante PP peut être augmentée, car la contribution des fractions LDPE et HDPE post-consommation, en termes de MFI, restera limitée. L'augmentation du pourcentage de PP au sein de la recette doit cependant être surveillée, car elle entraîne une augmentation du caractère vitreux du produit final et réduit sa résistance au froid. Si vous souhaitez augmenter la flexibilité à froid, vous pouvez jouer sur la composante LDPE/HDPE, en considérant les bons pourcentages en fonction des exigences esthétiques, du degré de flexibilité et des épaisseurs des produits à réaliser. Si l'on souhaite colorer le produit, généralement avec des nuances foncées, il est toujours conseillé d'ajouter du Masterbach, pour polymères régénérés, pendant la phase d'extrusion des granulés. En effet, la dispersion du colorant dans une extrudeuse à vis longue apporte de meilleures efficacités esthétiques. Dans ce cas, il faut considérer que la part de LDPE , qui est la plus à risque d'un éventuel phénomène de dégradation sous l'effet des températures de traitement, doit rester la plus faible possible pour éviter des dommages esthétiques aux couleurs du produit. En ce qui concerne l'utilisation du masterbach , étant donné que ces produits peuvent également présenter un risque de dégradation lors de l'extrusion des granulés ou lors du moulage, il est de bonne pratique de s'assurer des températures maximales qu'ils peuvent supporter sans altération. Si vous souhaitez augmenter la rigidité des produits , vous pouvez utiliser des charges minérales, qu'il s'agisse de carbonate de calcium ou de talc, qui peuvent conférer une plus grande résistance aux produits du point de vue de la résistance à la compression. Il faut cependant faire attention au comportement à la flexion, car le PP/PE a déjà une faible valeur de résistance à la flexion et l'ajout de pourcentages excessifs de charges minérales détériore sa flexibilité. L'utilisation de cette famille de composés PP/PE est largement acceptée sur le marché pour la production de produits non esthétiques et peu coûteux. Les principaux secteurs d'utilisation sont : Construction avec création d'entretoises pour barres d'armature, caniveaux d'eau non véhiculaires, protections de couverture en fer, seaux, vides sanitaires en plastique, grilles enherbées véhiculaires, réservoirs de drainage souterrains modulaires et autres produits. Logistique avec production de palettes, caisses de transport, échafaudages de palettes, bouchons de poubelles et autres produits. Agriculture avec crochets horticoles, pots, caisses de fruits et légumes jetables, poteaux de culture et autres produits. Mobilier de jardin avec production de canapés et fauteuils en rotin plastique, petits meubles, chaises d'extérieur économiques et autres produits. L'industrie du nettoyage avec support pour poils de balai, petits seaux, pelles à poussière et autres produits. Catégorie : actualités - technique - plastique - recyclage - polymères - post consommation - granulés - PP/PE

EN SAVOIR PLUS

Test de Traction sur les Matières Plastiques Recyclées: Pourquoi le Faire

Test de Traction sur les Matières Plastiques Recyclées: Pourquoi le FaireDans le contrôle qualité des matières plastiques recyclées, l'essai de traction en laboratoire revêt une grande importance Lorsque nous abordons la production d'un produit en plastique , nous devons collecter une série d'informations concernant la qualité et les caractéristiques de la matière première recyclée que nous devons utiliser. E' necessario acquisire dati certi sulla composizione della materia prima, attraverso tests di laboratorio come il DSC, la densità, la fluidità, la presenza di cariche, l'umidità e altre ancora, ma ci sono anche delle informazioni che riguardano la meccanica della materia avant. Ceux-ci nous aident à savoir comment le produit fini se comportera lorsqu'il sera soumis à des contraintes mécaniques, telles que la traction, la flexion, le cisaillement ou la compression. Chaque fois que nous appliquons une force à un corps, celui-ci a tendance à se déformer, parfois même de manière imperceptible à l’œil humain, en réponse au stress reçu. Si le corps revient à son état primaire à la fin de la contrainte, cette déformation est définie comme élastique. Dans ce type de déformation, tout le travail effectué pour déformer la pièce est emmagasiné sous forme d'énergie élastique qui est ensuite restituée une fois la contrainte éliminée. Les tests en laboratoire permettent de comprendre en amont, c'est-à-dire avant la fabrication du produit, quel sera le comportement élastique du corps et quelles seront ses limites mécaniques. Cependant, il faut garder à l'esprit que le comportement d'un matériau réel peut être différent de celui idéalement élastique : la présence de déformations importantes conduit en fait à une réponse plastique du matériau. Mais comment se déroule un essai de traction sur une éprouvette de matière plastique recyclée en laboratoire ? Tout d'abord, il faut créer des éprouvettes selon la réglementation en vigueur, qui auront une forme typique d'os de chien, et auront des paramètres géométriques et dimensionnels précis. Les échantillons préparés, obtenus par moulage par injection, selon la norme UNI EN ISO 527 , doivent être exempts de torsion et doivent présenter des paires de surfaces parallèles, des bords exempts d'incisions, de défauts, de dépressions superficielles ou de bavures, d'une longueur totale de 149 mm. . et une épaisseur de 4 mm. La machine de laboratoire, représentée par une jauge de contrainte , mesurera graphiquement et analytiquement la déformation de l'échantillon soumis à examen et nous donnera des indications sur le comportement futur du produit que nous souhaitons créer. Ces données, ainsi que les autres indicateurs indispensables, nous donnent une image approfondie du type de matière première que nous utiliserons et nous aideront à apporter d'éventuelles corrections tant sur le mélange que, éventuellement, sur le processus de production. Catégorie : actualités - technique - plastique - recyclage - essai de traction - qualité

EN SAVOIR PLUS

Coloration et Peinture de Produits en Plastique

Coloration et Peinture de Produits en PlastiqueColoration et Peinture de Produits en PlastiqueLes produits en plastique, en plus des innombrables qualités de circularité économique-structurelle et environnementale, ont également l'avantage de pouvoir accueillir, non seulement des couleurs dans la masse fondue lors de la production de l'élément, mais peuvent également être peints sur le surface à attribuer à l'objet des effets esthétiques élevés.La coloration du plastique fondu pendant la production de l'objet, grâce à l'utilisation de colorants, s'effectue en mélangeant le granule ou les poudres colorées avec le polymère du produit, en profitant de l'action de fusion et de mélange qui imprime l'extrudeuse à l'intérieur de laquelle les composants passe.À la fin de la production par la machine, la pièce sera uniformément colorée dans la masse, un résultat pour lequel le produit pourrait convenir à l'utilisation finale ou il pourrait être envoyé à l'usine de peinture pour des finitions spéciales.Il est également possible que les pièces qui doivent être envoyées pour la peinture soient produites sans aucune couleur dans la masse.Cela dit, les couches de peinture sur les plastiques doivent tenir compte de la structure sur laquelle elles adhèrent et de la caractéristique du polymère avec lequel l'objet est réalisé.En effet, la dureté, le comportement à l'allongement et la température des couches de peinture à appliquer sur le produit doivent tenir compte d'une éventuelle réaction physico-chimique du plastique qui le compose.Un comportement dynamique trop rigide d'une couche de peinture appliquée sur un objet en plastique pourrait nuire à la durabilité de l'élément, comme le contact avec les températures et les solvants nécessaires au travail d'étalement de la couleur.Certaines teintes appliquées sur les plastiques ont un effet positif sur le risque de décomposition photochimique, comme le noir, qui affecte positivement la protection UV en agissant comme un filtre.Les peintures peuvent incorporer des composés chimiques qui interviennent de manière ciblée dans la fabrication de certains éléments, comme les peintures conductrices résistantes à l'abrasion, utilisées dans les réservoirs d'essence, ou chargées en Ag, Ni ou Cu pour réaliser un blindage haute fréquence des équipements électroniques.Il existe également des peintures transparentes qui augmentent la résistance aux rayures pour le Polycarbonate et le PMMA, telles que l'acrylique, le siloxane ou le polyuréthane, appliquées par pulvérisation ou par immersion.Dans la coloration des matières plastiques, on peut également utiliser des poudres, notamment pour les polymères PA6 et PA66, qui reçoivent la coloration par un procédé permettant de rendre le polymère conducteur, à travers des microsphères métalliques ou céramiques, notamment dans le domaine de la santé.Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Plastique post-consommation: collecte, recyclage et réutilisation

Plastique post-consommation: collecte, recyclage et réutilisationPlastique post-consommation : collecte, recyclage et réutilisation Le plastique recyclé post-consommation et les polymères plastiques recyclés issus de la collecte séparée des déchets domestiques sont une réussite relativement récente dans un monde qui évolue vers la circularité des biens et des ressources. Dans le contexte de l' économie circulaire , ce domaine d'intérêt qui concerne l'étude et l'application de méthodes, de systèmes de production et de législation, adaptés au recyclage des produits en fin de vie, le plastique est certainement un acteur primordial dans la collecte, la transformation et réutilisation. Le plastique recyclé est défini comme post-consommation lorsque le produit, sous forme d'emballage ou d'objet fini, remplit la tâche pour laquelle il a été produit et est envoyé, par collecte sélective, vers des usines de recyclage mécanique, pour créer une nouvelle matière première de manière à ce qu'il soit recyclé. de circularité continue. En Italie, la collecte des déchets post-consommation et leur sélection de base sont principalement confiées à des consortiums nationaux, tels que Corepla pour les emballages tels que HDPE, PP, LDPE, PET et PS, Coripet pour les emballages PET uniquement et Conip pour les emballages rigides du secteur des fruits et légumes, pour n'en nommer que quelques-uns. Mais chaque pays, dans lequel la collecte sélective des déchets est réglementée et organisée, possède sa ou ses propres structures nationales de collecte. Parmi les produits les plus collectés et recyclés on retrouve : • LDPE , polyéthylène basse densité , issu de la collecte d'emballages souples, tels que des sacs, des films d'emballage, des feuilles de couverture et des emballages rigides tels que des vases à fleurs. • Le PEHD , polyéthylène haute densité , qui provient principalement de la collecte des bouteilles de lessive et des réservoirs de liquide. • Le PP , polypropylène , qui dérive des emballages souples comme les films d'emballage mais aussi des emballages rigides comme les boîtes, pare-chocs, jeux, chaises, tables, produits de construction, comme les canalisations, siphons, grilles, vides sanitaires, carrelages, seaux. • PS , Polystyrène , qui provient des emballages, des vases et de nombreux articles destinés aux secteurs de la construction et de l'électricité, comme les prises et les panneaux électriques. • Le PET , polyéthylène téréphtalate , présent dans le plastique post-consommation est principalement exprimé dans les bouteilles d'eau minérale et de boissons gazeuses. Le traitement des emballages plastiques post-consommation nécessite une connaissance approfondie de la chaîne de collecte, des systèmes de recyclage des déchets industriels et de l'utilisation de la matière première obtenue pour la création de nouveaux produits. La collecte sélective des matières plastiques , mais aussi d'autres produits collectés, tels que le verre, les métaux, le bois, le papier, le caoutchouc, contribuent de manière significative à la réduction de l'empreinte carbone, à réguler la gestion des déchets dispersés dans l'environnement et à préserver l'environnement. des matières premières qui autrement devraient être extraites de la planète. Collecter les déchets, les recycler, créer de nouvelles matières premières à partir des déchets, produire de nouveaux produits grâce à la circularité du système de production et de consommation est l'une des clés, mais pas la seule, qui permet de concevoir un monde meilleur. Une chaîne d'approvisionnement d'une grande importance, également au niveau économique, qui contribue activement aux budgets de l'État, à la création d'emplois et à la création d'une durabilité importante entre l'homme et la nature. Une chaîne d'approvisionnement qui comprend non seulement la production de matières premières obtenues à partir de déchets, mais aussi l'industrie des machines et des moules pour la production et son contrôle, les producteurs d'objets finis à base de plastique recyclé, les entreprises de services, les transports, les instituts de recherche et bien plus encore. Catégorie : actualités - technologie - plastique - recyclage - post consommation. production

EN SAVOIR PLUS

Polymères Plastiques Recyclés: Séchage ou Déshumidification?

Polymères Plastiques Recyclés: Séchage ou Déshumidification?Polymères Plastiques Recyclés: Séchage ou Déshumidification?Toutes les matières plastiques, vierges ou recyclées, sous forme de granulés ou broyées ou densifiées, ont tendance à retenir l'humidité, jusqu'à atteindre un équilibre avec l'environnement extérieur. Cette capacité d'absorption dépend, comme mentionné précédemment dans un autre article, du type de polymère, de la température de l'air et de son humidité.Sur la base des considérations ci-dessus, les polymères peuvent être divisés en polymères hygroscopiques et non hygroscopiques. En effet, dans les matériaux hygroscopiques, l'eau est absorbée à l'intérieur de la structure en se liant chimiquement avec elle, tandis que dans les polymères non hygroscopiques, l'humidité reste à l'extérieur de la masse, interférant par la suite dans le processus de fabrication.Les polymères plastiques, exprimés sous formes de granulés, broyés, densifiés ou de poudres, sont envoyés pour leur transformation selon le produit à fabriquer et le type de procédé mis en place.Que les matériaux soient hygroscopiques ou non hygroscopiques, la présence d'humidité lors de la phase de fusion de la masse polymère crée des problèmes considérables car l'eau peut devenir de la vapeur, créant des stries, des bulles de surface, des retraits thermiques irréguliers, des tensions structurelles, des déformations ou des cassures. L'humidité est l'une des principales causes d'imperfections ou de défauts sur les produits en plastique fabriqués mais, en même temps, c'est un problème largement négligé ou sous-estimé par les opérateurs qui utilisent principalement des plastiques recyclés.Si l'on veut lister quelques défauts évidents causés par la présence d'humidité dans les polymères, on peut citer :• Aspect opaque du produit• Stries brunes• Rayures argentées• Lignes de soudure faibles• Pièces incomplètes• Bavures• Bulles• Évents• Réduction des propriétés mécaniques• Déformations de l'élément• Dégradation du polymère• Vieillissement irrégulier• Retraits irréguliersPour pallier ces inconvénients, il est judicieux de sécher le matériau avant de l'utiliser avec des jets d'air.Dans ce cas, nous pouvons énumérer deux systèmes d'intervention, similaires l'un à l'autre, mais avec des résultats différents, qui sont représentés par le séchage et la déshumidification.Pour le séchage on peut envisager un procédé d'insufflation d'air aspiré dans l'environnement et introduit dans une trémie dans laquelle se trouve la matière plastique à traiter, pendant un certain temps à une température réglée.Ce système dépend fortement des conditions météorologiques et du degré d'humidité de l'air et n'est recommandé que pour les matériaux non hygroscopiques.Pour les matériaux hygroscopiques, tels que les polyoléfines (PP, HDPE, LDPE, PP / PE pour n'en nommer que quelques-uns), le système de séchage à air forcé vu ci-dessus n'est pas suffisant, car la teneur en humidité intrinsèque du polymère rend le processus de peu efficacité.Dans ce cas, il est conseillé de sécher les polymères par déshumidification, ce qui implique l'insufflation à l'intérieur de la trémie, non plus d'air dans des conditions environnementales variables, mais d'air déshumidifié à travers un séchoir à une température définie.La trémie doit être isolée pour réduire la dispersion de la chaleur du processus et le matériau sera en mouvement, de sorte que pendant la phase de transit à l'intérieur de la trémie, il puisse être frappé par des jets d'air chaud et déshumidifié.Le séchoir produira un flux constant d'air chaud et sec qui aura la capacité de réduire considérablement l'humidité interne des polymères hygroscopiques.Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

La couche intérieure du tube ondulé

La couche intérieure du tube onduléComment obtenir une paroi correcte avec un granulé de LDPE régénéré En produisant des tubes ondulés flexibles en rouleaux ou en petits diamètres rigides à double paroi, le problème de la fabrication d’une couche interne de bonne qualité a conduit les fabricants à utiliser fréquemment des polymères vierges en raison de la difficulté à générer un mur résistant et durable avec le matériau. régénéré. En réalité, la couche interne du tube, en raison de ses caractéristiques, nécessite une attention particulière en raison de la faible épaisseur de la paroi, des tensions créées lors de la phase de co-extrusion et des différents mouvements thermiques avec la paroi externe. Le choix de la matière première incombe normalement au LDPE dont la principale caractéristique requise est l’élasticité et une bonne adhésion à la couche externe de HDPE. Si vous souhaitez utiliser un granule de LDPE régénéré, gardez à l’esprit et analysez certains facteurs de production importants pour pouvoir choisir un granule de LDPE de qualité adaptée à vos besoins. Lorsque nous parlons de granulés régénérés, il ne suffit pas de vérifier si le produit qui nous est offert a un grade de « tube », car il est parfois vendu à tort, car la paroi interne d’un tube ondulé nécessite un granule aux caractéristiques bien définies. Tout d’abord, nous devons déterminer l’origine de l’entrée du matériau constituant le granule, en commençant à comprendre s’il provient d’une chaîne d’approvisionnement post-industrielle et de la post-consommation. Nous verrons plus tard que ces deux familles ont des caractéristiques très différentes qui influenceront la production du tube de différentes manières. Deuxièmement, nous devons vérifier à partir de quel produit l’entrée est faite pour comprendre l’historique du matériau recyclé et les problèmes éventuels qu’il a rencontrés dans sa vie de recyclage. La troisième chose à faire est de vérifier les valeurs techniques, puis l’indice de fusion, le DSC et la densité du matériau, ce qui nous permettra de comprendre exactement comment le granule que nous allons utiliser pour la paroi interne du tube ondulé est fabriqué. La quatrième chose est de connaître le processus de production du granule proposé, en particulier comment le tri des déchets, le lavage et l’extrusion sont effectués afin de disposer de plus de données qui nous aident à choisir le produit le plus approprié. La dernière chose qui importe pour le granule issu de la post-consommation est de comprendre le degré d’humidité présent dans le produit au moment de l’achat car une valeur élevée affectera la qualité du mur si aucune mesure appropriée n’est prise. Il est évident que les points énumérés ci-dessus ne sont pas complètement exhaustifs dans l’analyse technique d’un granule, mais je peux dire que pour l’application dont nous parlons aujourd’hui, ils constituent un bon point de départ, étant donné qu’il s’agit de données qui ne sont pas difficiles à trouver. Si nous voulons entrer dans les points ci-dessus, nous commencerons par parler des familles d’entrées pouvant être utilisées pour la production de la paroi interne du tube ondulé. Nous avons vu qu’il est possible de produire un granulé avec des matériaux provenant d’une collecte séparée ou de déchets industriels. La chaîne d’approvisionnement post-consommation permet d’avoir une source quantitative bien supérieure à celle provenant de déchets industriels et apparaît donc comme le meilleur moyen de satisfaire les exigences de production, mais les caractéristiques techniques que nécessite la production de la paroi interne en LDPE d’un tuyau ondulé met des enjeux à son utilisation. De par sa nature même, le LDPE issu d’une collecte séparée, malgré une bonne sélection et un bon lavage, présente un pourcentage de corps étrangers (PVC, poly-couplé, PP, etc.) qui se comportent contrairement à ce que nous attendons du point vue qualitative. Les déchets qui proviennent plutôt de la production d’articles en LDPE sont normalement des matières vierges ou non conformes, qui, de par leur nature, sont constituées de mono-plastiques et ne contiennent donc pas d’impuretés. Il n’est généralement pas nécessaire de les laver et ils ont des caractéristiques techniques très spécifiques. Il existe également des composés de LDPE fabriqués sur le marché en utilisant des portions post-consommation et post-industrielle, combinant une sélection de matériaux appropriés pour la production de la paroi interne. Si la vérification de l’origine de l’intrant postindustriel n’implique pas un grand engagement, il faudra accorder une plus grande attention aux deux autres catégories. Pour la post-consommation, il est conseillé de privilégier des matériaux tels que le film mais qui n’ont pas été en contact avec la collecte séparée des déchets ménagers, tels que les sacs à ordures ou les emballages de produits alimentaires, qui contiennent des polluants difficiles à éliminer complètement. Une autre source recommandée est les tuyaux d’irrigation, qui nécessitent cependant des cycles de lavage très précis car ils contiennent une fraction de sable qui compromet la qualité s’ils ne sont pas complètement éliminés. Pour la production de composés mixtes post-consommation / post-industrie, on utilise généralement des films d’emballages industriels ayant une chaîne de collecte distincte des déchets ménagers, tout en maintenant des caractéristiques de qualité supérieure. En ce qui concerne le contrôle de la qualité du granule de produit, je dirais qu’il existe des tests essentiels. Le calcul du Mfi nous indique si le matériau convient à l’opération d’extrusion de notre paroi, cette valeur doit être comprise entre 0,5 et 1 à 2,16 kg / 190 ’’. Le second test est le DSC qui nous donne la radiographie de notre granule, un test essentiel surtout si vous souhaitez utiliser une source post-consommation. Ce test nous indique combien de LDPE en% est contenu dans la recette et combien et quels autres composants sont présents. Le SDC, en particulier, nous indique si un granule peut convenir à la création de parois minces, homogènes et lisses. Une fois le test ASN terminé, il est plus facile de deviner le résultat de la valeur de la densité qui est influencé, par rapport à la valeur standard du LDPE, par des matériaux autres que le matériau principal. Une bonne règle pour évaluer la qualité du granule à choisir serait de connaître l’historique du recyclage qui a conduit à la naissance du même. Après avoir discuté du choix de l’entrée, il est de bonne règle de connaître la méthode de recyclage adoptée par le fournisseur. En particulier, le type de lavage influe de manière significative sur la présence de polluants à haute densité dans les déchets. Par conséquent, si l’opération est effectuée dans des citernes courtes et / et avec une vitesse de transit du même niveau élevé ou avec une concentration élevée de polluants dans l’eau de lavage en raison de son faible taux de rotation, la probabilité d’avoir une forte accumulation de gaz ou de pièces rigides à l’intérieur du granule est très probable. La deuxième chose à vérifier est la qualité de la filtration qui est très influencée par la qualité du lavage. On pourrait dire qu’une attention accrue lors du lavage peut correspondre à une exigence de performance moindre des systèmes de filtrage. En réalité, un lavage correct du point de vue des dimensions du réservoir, de la vitesse de transit des entrées et de la qualité de l’eau ne sont pas des sujets très prisés des recycleurs, car tout se traduit par des coûts de production plus élevés et parfois des prix de granulés allant de la post-consommation est nettement comprimée en raison également de la présence sur le marché d’une offre de faible qualité à bas prix. Dans tous les cas, si vous souhaitez fabriquer un bon granulé pour la paroi interne du tuyau ondulé flexible, vous devez respecter ces précautions, y compris la procédure de filtrage correcte, qui prévoirait l’utilisation d’installations en continu ou à raclage avec filtres progressifs jusqu’à 50 microns. En guise de dernière indication en termes de matière première, je suggère de porter une attention particulière au degré d’humidité présent dans le big-bag en LDPE acheté, car sa présence implique une micro déformation du film superficiel constituant la paroi de notre tuyau et une plus grande difficulté à termes de vitesse de l’extrudeuse. L’humidité excessive crée un effet d’écorce d’orange sur les murs, ce qui est une sorte de rugosité disgracieuse et non fonctionnelle. Toutefois, il ne faut pas confondre les conséquences de l’humidité, qui peut normalement être résolue lors de l’extrusion du tuyau, avec le résultat négatif produit par une accumulation de gaz à l’intérieur du granule, pour lequel il n’ya que peu d’armes disponibles. Voir plus d'informations sur le recyclageTraduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Explorer le monde du pvc régénéré

Explorer le monde du pvc régénéréQue sont-ils, à quoi servent-ils et comment choisir les additifs stabilisants? Il est important de savoir que le PVC pur ne se prête pratiquement à aucune application: pour cette raison, dans les processus de transformation, des additifs sont toujours ajoutés au PVC afin de protéger le polymère pendant le traitement afin d’éviter toute dégradation et d’améliorer également les caractéristiques du produit. le produit résultant en fonction de son utilisation finale.La formulation du matériau est en effet définie en tenant compte de trois aspects fondamentaux: – Type de traitement: le matériau doit pouvoir résister aux contraintes et aux températures en cause, être de la bonne forme (mélange à sec, granulés, latex, etc.), être suffisamment stable et posséder des propriétés adaptées au type de traitement; – Application finale: l’utilisation finale du produit doit être prise en compte: stress, environnements hostiles ou même limitations particulières imposées, par exemple, par contact avec des aliments ou dans le domaine médical; – coût: aspect toujours important; en fonction de la quantité et du type d’additifs. Une formulation typique, pour le PVC rigide, comprend de la résine, un stabilisant thermique (évite la dégradation), des aides au processus (amélioration des caractéristiques de la masse fondue et de l’ouvrabilité) et du lubrifiant. Une base similaire est utilisée pour le PVC plastifié, mais des plastifiants sont ajoutés. Les autres additifs sont les colorants et les charges. Les charges sont insérées principalement pour réduire les quantités de PVC pour un même volume et donc pour réduire les coûts, mais affectent également les propriétés en augmentant la dureté et la rigidité du produit fini. Un additif ne doit ni s’évaporer lors de la transformation ni s’échapper vers la surface lors de l’utilisation du produit. Cela signifie que l’additif doit avoir une faible pression de vapeur aux températures élevées et ne doit pas précipiter ou cristalliser lors de sa migration depuis la matrice polymère au cours du vieillissement. Bien que les additifs insolubles, tels que les charges et les pigments, ne provoquent pas ces phénomènes de migration, au contraire, les additifs solubles, tels que les plastifiants à faible poids moléculaire, sont sensibles aux phénomènes de migration, tant pendant la transformation que pendant l’utilisation. , et peut même servir de véhicule pour la migration d’autres additifs présents en plus petites quantités.Regardons de plus près les stabilisants Comme on le sait déjà, l’inconvénient majeur de l’utilisation du PVC est son instabilité thermique; en fait, à environ 100 ° C, il subit une dégradation appelée déshydrochloration, ou il libère de l’acide chlorhydrique. Cela provoque un abaissement des propriétés mécaniques et une décoloration. La transformation du PVC en articles manufacturés nécessite toujours l’ajout de stabilisants thermiques qui évitent et réduisent la propagation de la dégradation thermique due au développement de l’acide chlorhydrique du PVC au cours de la phase de gélification et de traitement. De plus, ces produits permettent d’améliorer la résistance au soleil, à la chaleur et aux agents atmosphériques du produit. Enfin, les stabilisants ont un impact important sur les propriétés physiques du mélange ainsi que sur le coût de la formule. Ils sont généralement ajoutés à 1% de PVC et restent fermement ancrés à la matrice polymère. Le choix du stabilisateur thermique approprié dépend de plusieurs facteurs: les exigences techniques du produit, les réglementations en vigueur et les coûts. Les stabilisants les plus courants sont généralement dispersés dans un co-stabilisant organique, ce qui augmente leurs caractéristiques de stabilisation. Les principaux stabilisants sont: les stabilisants à l’étain, les stabilisants au cadmium, les stabilisants au plomb, les stabilisants au baryum / zinc, les stabilisants Ca / Zn, les stabilisants organiques. Stabilisants Ca / Zn Développés récemment et avec beaucoup de succès, ils se proposent comme substituts valables des stabilisants au plomb, tant sur le plan pratique que sur le plan économique. Leur fonctionnement repose sur les mêmes principes que les stabilisants au plomb, mais contrairement à ceux-ci, ils ne causent pas de problèmes d’environnement ni de problèmes de santé chez l’homme. Pour améliorer l’efficacité de ces systèmes de stabilisation, d’autres éléments sont parfois ajoutés, tels que des composés à base d’aluminium ou de magnésium. Pour certaines applications, il est nécessaire d’utiliser des co-stabilisants tels que les polyols, l’huile de soja, les antioxydants et les phosphates organiques. Selon le type de système stabilisant, les produits finaux peuvent être obtenus avec un degré de transparence élevé, de bonnes propriétés mécaniques et électriques, d’excellentes propriétés organoleptiques et un degré élevé d’imperméabilité. Parallèlement aux stabilisants Ca / Zn, des systèmes calcium-organiques se développent parallèlement aux nombreux aspects positifs: bonne aptitude au traitement, bonne stabilité thermique en raison de l’absence de Zn (dont l’excès pourrait provoquer une dégradation soudaine du produit). les côtés négatifs tels que le ton de couleur de base (tendance au jaune). Stabilisants organiques Les stabilisants organiques ne sont pas considérés, à ce jour, comme des stabilisants primaires et, encore moins, comme particulièrement puissants. Certains sont utilisés en raison de leur faible toxicité, d’autres sont utilisés en tant que co-stabilisants en combinaison avec des stabilisants primaires. Un représentant particulièrement important de cette famille de lubrifiants est l’huile de soja époxydée. L’huile de soja époxydée est composée d’acide stéarique à 10% et d’acide palmitique pour le reste des acides gras polyinsaturés partiellement époxydés. Il est utilisé dans des formulations en quantités allant de 2 à 5 phr en fonction de la fonction à laquelle il est destiné. En quantité inférieure à 2 pce, il aura une fonction de co-stabilisation, en quantité supérieure, il aura également une fonction de lubrification.Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien

EN SAVOIR PLUS

Sacs LDPE Recyclés: Comment Eviter les Problèmes de Qualité

Sacs LDPE Recyclés: Comment Eviter les Problèmes de QualitéSacs en LDPE recyclés : comment éviter les problèmes de qualité Le monde des sacs LDPE recyclés est largement représenté par ceux que nous utilisons quotidiennement pour la collecte sélective des déchets et qui, grâce à leurs différentes couleurs, nous aident à trier correctement les déchets. La tendance dans la production de sacs était représentée par une réduction maximale de l'épaisseur et l'utilisation de matières premières de qualité de plus en plus faible. Tout cela s'inscrivait dans une logique de marché dans laquelle le sac devait coûter de moins en moins cher, créant ainsi des produits de moins en moins performants d'un point de vue qualitatif. Les problèmes majeurs rencontrés étaient les suivants : • Fragilité du sac sous l'effet du poids des déchets introduits avec rupture des parois due au percement • Détachement des points de soudure des lèvres du sac avec ouverture verticale de celui-ci • Couper le sac s'il y a des impuretés sur le mur • Irrégularité de la surface avec phénomène appelé « œil de perdrix » • Difficulté à créer des couleurs • Odeur âcre des sacs même après une longue période • Sécheresse du sac due à l'utilisation de films collectés dégradés par le soleil, notamment les déchets provenant des serres agricoles Tous ces problèmes doivent être analysés individuellement, car chaque point a une longue histoire à raconter et un chemin clair vers sa résolution. Dans l'article d'aujourd'hui, nous faisons un grand pas en avant et arrivons directement aux recettes qui peuvent résoudre tous ces problèmes, permettant la production de sacs qualitativement corrects en tenant compte des coûts généraux de production. La plupart des problèmes répertoriés proviennent de l'utilisation à 100% d'intrants post-consommation , issus de la collecte sélective ou de feuilles agricoles, dont le recyclage mécanique, bien qu'excellent avec les nouvelles lignes de production, implique bon nombre des problèmes mentionnés. Certes, une qualité supérieure des lignes de recyclage , entendues comme sélection, lavage, densification, filtration et extrusion des granulés, correspond à une quantité et une importance moindre des problèmes, mais le recyclage mécanique des déchets provenant du tri sélectif ou de l'agriculture Le secteur présente cependant des limites qualitatives qui n’ont pas encore été résolues à ce jour. Pour cette raison, l' attention portée à l'élaboration de recettes de composés, créées avec attention à la résolution de ces problèmes, donne la possibilité de créer des granulés LDPE, issus du recyclage , avec des qualités supérieures, en restant dans la perspective de l'économie circulaire qui nécessite la consommation de déchets que nous créons chaque jour. Le composé doit contenir une partie significative d'un film LDPE entrant qui ne provient pas d'une collecte sélective de déchets , pas nécessairement d'origine post-industrielle, mais de déchets qui n'ont pas été mélangés et pollués par d'autres matières plastiques mélangées. En fonction des caractéristiques du produit final à réaliser, il sera décidé comment composer la recette d'entrée, de manière à pouvoir garantir la qualité attendue par le client. Les indices qualitatifs doivent résoudre les problèmes dont nous avons parlé en prenant en compte quelques indications : • Permet la production de sacs à partir de 20 microns • L'élasticité doit être supérieure à une recette avec 100% post-consommation • La force de scellage, même à froid et sous le poids du contenu du sac, doit être élevée. • L'absence de petits corps étrangers, formés en raison de la dégradation de matériaux autres que le LDPE lors de l'extrusion, qui affectent la coupe longitudinale accidentelle du produit. • Être capable de créer une surface lisse, sans petites ondulations ou irrégularités. • La recette doit inclure la possibilité de réaliser des films de couleurs claires et foncées, semi-transparents en épaisseurs plus faibles. • L'absence ou la réduction marquée de l'odeur âcre typique de la post-consommation doit être possible. Sur la base d'une modulation correcte de l'apport de matière et d'une attention portée aux phases de recyclage et de granulation, il est possible d'améliorer considérablement la qualité des sacs LDPE produits , avec une plus grande marge de contribution sur la production et une plus grande satisfaction du client final, en ayant toujours des coûts maîtrisés. Catégorie : actualités - technique - plastique - recyclage - LDPE - post-consommation - sacs - film - qualité Articles Liés: QUELLE QUALITÉ DE FILM PEUT-ON OBTENIR EN UTILISANT DU LDPE RECYCLÉ ? LDPE RECYCLÉ POST CONSOMMATION : 60 TYPES D'ODEURS OBSTACLES À LA VENTE LDPE DE POST CONSOMMATION. COMMENT RÉDUIRE LES IMPERFECTIONS. LIVRE ÉLECTRONIQUE Voir plus d'informations sur le recyclage du LDPE

EN SAVOIR PLUS

Comment Choisir un PEHD de Moulage par Soufflage Recyclé sans Odeur pour l'Automobile

Comment Choisir un PEHD de Moulage par Soufflage Recyclé sans Odeur pour l'AutomobileComment choisir un PEHD de moulage par soufflage recyclé sans odeur pour l'automobileL'utilisation de PEHD recyclé pour le moulage par soufflage multiplie dans les entreprises qui, jusqu'à il y a quelques années, nia matériaux recyclés, il brandit comme un déchet, une perte, des techniques de mauvaise qualité, l' esthétique et l' image. Heureusement, beaucoup de choses ont changé à l' intérieur de l' extérieur des entreprises, de sorte que soufflage recyclé moulage HDPE est passé en quelques années d'un paria à un produit de grand intérêt, pratique et médiatique. Sans aucun doute, il y a eu également des améliorations techniques significatives sur les usines qui caractérisent la chaîne de production de recyclage, à tel point que bon nombre des problèmes classiques rencontrés dans l'utilisation de HDPE recyclé lors de la fabrication d'articles soufflés, ont été partiellement résolus. Une approche différente a également été adoptée à la fois par l'acheteur de la matière première et le consommateur final, qui ont perdu la criticité liée à un article en matériau recyclé . Mais dans le domaine du recyclage, il existe encore des flux de PEHD qui peuvent présenter des problèmes qualitatifs, esthétiques et odorants. Par rapport à l'odeur contenue dans les bouteilles à recycler, matière première post-consommation utilisée pour la production du granulé de soufflage, certainement le plus persistant est celui qui découle de détergents, en fait, malgré le lavage des bouteilles à recycler, même soigneusement, l'odeur surfactant reste presque de manière indélébile. Si dans le secteur de l'emballage l'odeur résiduelle de détergent est de plus en plus tolérée, mais dans d'autres secteurs, comme celui de l'automobile, c'est un discriminant fort. En vue de l'économie circulaire, l'utilisation de granulés PEHD recyclé post-consommation est devenu un besoin réel pour l'environnement, car il est essentiel à la réutilisation de plastique autant que possible en fin de vie, pour éviter qu'il ne se retrouve dans les déchets. Sur le marché, il existe des granulés PEHD neutres ou opaques, qui ne contiennent pas d'odeurs de détergent, de nourriture ou d'autres parfums (ou puent), ce qui les rend convient à un usage plus professionnel. Par exemple , les conduits d'air dans le secteur automobile, peuvent être fabriqués avec des granulés de polyéthylène haute densité recyclé, mais ils ne doivent pas attribuer à l'air qui passe à l' intérieur d' eux, désagréable ou odeurs persistantes. L'entrée de ces granulés est constituée d'un mono plastique (HDPE uniquement) qui n'entre pas en contact avec d'autres déchets et donc n'en absorbe aucun, pendant le cycle du stockage, du transport en sacs et du recyclage final, les contaminations classiques qui donnent lieu aux odeurs piquantes et persistantes de la collecte sélective des déchets. Avec ces matériaux, neutres ou opaques, vous pouvez souffler des bouches d'aération, ou d'autres pièces du secteur automobile, qui n'ont pas d'odeurs sur le produit fini, en réussissant pour allier qualité, circularité et exigences techniques. Dans tous les cas, les granulés entrants peuvent être testés par une simple analyse sur l'empreinte des odeurs contenues, par un test de chromatographie en phase gazeuse de mobilité ionique, que tout 20 minutes peuvent nous donner une photographie des composants chimiques des granulés, en relation avec d'éventuelles odeurs lors des phases de soufflage de l'article ou une fois placé dans le véhicule. Ces données publiées par le test ne sont pas empiriques, comme le test fait avec le nez par un groupe de personnes, mais elles sont complètement analytiques, précises et irréfutables.Voir plus d'informations sur le sujet Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

La dégradation des polymères recyclés

La dégradation des polymères recyclésBiologique, oxydant, photo-dégradant et thermiqueAu cours des années qui se sont écoulées depuis l’après-guerre, les plastiques ont de plus en plus pris le marché en remplaçant les produits fabriqués par d’autres types de matériaux, car les innombrables avantages que ce nouveau matériau apportait ont été immédiatement mis en évidence. Parmi les avantages des matières plastiques que l’on peut souligner, on retrouve la légèreté, la facilité de mise en œuvre, la possibilité de coloration et le faible coût de production. En fait, au cours de ces années, nous nous sommes concentrés sur les avantages incontestés des plastiques sans étudier les problèmes qui ont déterminé leur dégradation . Aujourd’hui, avec la grande expérience acquise par les utilisateurs et les fabricants de plastiques, nous pouvons équilibrer les avantages et les inconvénients d’un matériau aussi innovant. On peut classer les inconvénients entre interne et externe: Inconvénients internes modification chimique et physique processus de production de polymère réactivité chimique des additifs Inconvénients externes variations thermo-hygrométriques Exposition aux UV polluants chaleur des micro – organismes oxygène causes accidentelles De plus, la dégradation peut être physique ou chimique . Dans la détérioration physique, une augmentation de la cristallinité et par conséquent de la densité peut être notée, avec l’apparition de tensions internes, de fissures et de déformations. Le produit chimique, qui se produit au niveau moléculaire, basé sur l’agent dégradant, affecte les chaînes polymères avec une perte de cohésion et une diminution du poids moléculaire. DÉTÉRIORATION OXYDATIVE Bien que la dégradation des polymères organiques et inorganiques sous l’effet de l’oxygène soit très lente, cela provoque la libération de produits chimiques qui conduisent à l’auto-catalyse du polymère lui-même, c’est-à-dire que les agents chimiques résultant de la dégradation attaquent à leur tour le chaîne polymère, activant un processus autodestructeur. De plus, si cette phase est affectée par la formation de radicaux libres par l’action de la chaleur ou de la lumière , alors la réaction entre le polymère et l’oxygène augmente la vitesse de clivage des chaînes, ce qui conduit à la réticulation et à la formation d’éléments volatils. Ce processus est appelé photo-oxydation ou thermo-oxydation , selon que le déclencheur était la lumière ou la chaleur. Les conséquences directes sur la qualité du polymère sont visibles à travers la réduction des propriétés mécaniques, notamment en ce qui concerne l’élasticité et la résistance à la rupture. DÉCOMPOSITION ORGANIQUE Par dégradation biologique, on entend l’attaque par des champignons et des bactéries sur certains polymères , notamment ceux de dérivation naturelle. Ceux-ci sont soumis au phénomène d’ hydrolyse , qui peut exposer le polymère, en présence d’un taux d’humidité élevé, à la rupture des chaînes. Pour arrêter la dégradation, vous pouvez opter pour le stockage dans un environnement sans oxygène, mais il est nécessaire de bien connaître l’origine du polymère car ce n’est pas un traitement universellement valable. DÉTÉRIORATION THERMIQUE Le phénomène de dégradation thermique est provoqué par la présence d’ hydrogènes mobiles dans la chaîne ou par l’activité radicalaire déclenchée par la chaleur, provoquant la rupture de la chaîne avec la formation de ruptures et la production d’éléments volatils. Le manque d’oxygène conduit à la dépolymérisation de la chaîne qui se produit en trois phases dissociatives: initiation, transfert moléculaire et propagation. Pour augmenter la résistance chimique des polymères à la dégradation thermique, la meilleure solution consiste à ajouter des additifs lors de la production. PHOTO-DEGRADATION Le phénomène de photo-dégradation se produit lorsque le polymère est soumis à l’influence des rayons UV dans la gamme de longueurs d’onde comprise entre 290 et 400 nm. Au niveau atomique, nous savons que le rayonnement lumineux fonctionne comme un flux de particules, en particulier des photons , qui, entrant en contact avec les molécules de matériaux et, dans certaines conditions, peuvent interagir en passant d’un état de basse énergie à un état à forte excitation énergétique. . Ces flux et mouvements particuliers sont définis comme photo-physiques et / ou photo-chimiques . Dans le premier cas, il n’y a pas de modifications chimiques entre les molécules de polymère, tandis que pour le processus photochimique, il existe des possibilités que les molécules modifient leurs caractéristiques chimiques grâce à la présence d’une énergie abondante. Dans certaines macromolécules synthétiques, l’énergie des photons contenus dans le rayonnement UV a le pouvoir de provoquer la rupture des liaisons covalentes.Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

PEHD: Production de Bouteilles en Plastique Recyclé | Quelques Conseils