Quel Est le Degré de Cristallinité du PET et Comment Affecte-t-il le Produit Fini

Quel Est le Degré de Cristallinité du PET et Comment Affecte-t-il le Produit FiniLa transparence, la résistance mécanique, l'effet barrière peuvent varier en changeant le degré de cristallinitéNous avons abordé, dans des articles précédents, certains aspects importants de l'utilisation du PET pour la production d'articles manufacturés, tels que le viscosité et poids moléculaire ou le principaux phénomènes de dégradation du PET. Dans cet article nous voyons un autre aspect important, qui concerne la gestion du degré de cristallinité du PET et comment, sa variation, il peut influencer de nombreux facteurs structurels, tels que la transparence des articles fabriqués, les aspects structurels et mécaniques et l'effet barrière vis-à-vis des composants que le produit contiendra. Pour entrer directement dans les aspects techniques, on peut dire que le PET est un polymère semi-cristallin, cela signifie que sa structure solide est constitué d'une phase amorphe, dans laquelle les macromolécules qui le constituent sont disposées en boules statiques, et d'une phase cristalline, dans laquelle les chaînes sont disposées selon une forme géométrique précise. Cela dit, nous pouvons voir que le PET est un polymère qui peut être soumis à la cristallisation, mais, comme tous les polymères, il ne l'atteindra jamais complètement du fait de la nature même des macromolécules qui la composent et de leur irrégularité. Les chaînes ont en effet tendance à s'organiser vers des distances intermoléculaires minimales, car le principe général qui régit l'agrégation des macromolécules pour la formation d'une structure cristalline est la formation d'interactions inter et intra-chaînes, par la régularité des angles de torsion de la macromolécule. La relation entre les deux phases dépend de nombreux facteurs, tels que les caractéristiques intrinsèques du matériau et les processus thermiques qu'il a subis. Pendant la phase de cristallisation du PET, les macromolécules forment une structure lamellaire, dans laquelle les chaînes se replient sur elles-mêmes de manière ordonnée , mais, en même temps, la création de zones externes désordonnées se produit. Le PET, étant formé par ces deux phases, est arrangé et organisé en domaines, dans lesquels les deux phases coexistent, créant une limite de cristallisation thermique maximale de 50 -60 % et, dans certains cas, il est nécessaire d'utiliser des agents de nucléation pour atteindre la valeur limite.Rappelant que la cristallisation non optimale des polymères peut conduire à une certaine opacité des articles fabriqués, on peut dire que le PET a une faible vitesse de cristallisation et, pour cette raison, combiné à d'autres propriétés, il a eu une diffusion rapide dans le monde de l'emballage. Pendant le traitement du PET, le pic de cristallisation peut être atteint à une température d'environ 160 - 170 °C, mais il existe également un autre système pour atteindre cette phase, qui est celui de la mécanique. En effet, avec des opérations d'étirement mécanique à une certaine température, il se crée une cristallisation induite qui consiste en une orientation forcée du macromolécules dans le sens de l'étirement. Dans l'orientation uniaxiale, dans laquelle l'effort est appliqué dans une seule direction, des structures appelées fibrilles se forment, dans l'orientation biaxiale, dans laquelle l'effort a deux composants perpendiculaires les uns aux autres, de grands cristaux plats et plats (plaques) se forment.Ce phénomène est influencé par quatre facteurs principaux: - La quantité d'étirement - La vitesse du repassage - La température - Le poids moléculaire La combinaison de ces quatre entités détermine les caractéristiques du PET et, par conséquent, la qualité de celui-ci, ainsi, pour définir un paramètre qui peut caractériser le produit à la suite de ces combinaisons, un indicateur défini comme "degré de cristallinité" est utilisé, avec lequel nous voulons indiquer le pourcentage de matière qui est dans la phase cristalline avec par rapport à la quantité totale prise en compte. En particulier, une augmentation du degré de cristallinité conduit à un tassement plus important et, grâce à la présence de domaines cristallins qui agissent comme nœuds physiques du réseau, il y a une amélioration des propriétés mécaniques.Dans le même temps, comme nous l'avons déjà dit, une augmentation de la cristallinité de la produit peut conduire à une certaine opacité de celui-ci, en raison des différents indices de réfraction, en fait, cela doit être pris en considération si vous souhaitez produire des bouteilles transparentes. Mais il faut aussi faire attention à la taille des cristaux, en effet, deux récipients avec le même degré de cristallisation peuvent avoir différentes transparences ou opacités, ainsi, plus les cristaux sont gros, plus grandes sont les chances de produire des bouteilles opaques. La cristallisation par étirement est liée au phénomène d'écrouissage, qui implique une augmentation des propriétés mécaniques, thermiques et de la résistance barrière des polyéthylène téréphtalate, déterminant le succès dans la production de conteneurs.le point qui identifie le début de ce phénomène est défini comme Natural Stretch Ratio (NSR) . Par conséquent, lors du soufflage d'une préforme, un degré de déformation (taux d'étirement) égal ou légèrement supérieur au NSR doit être atteint, pour pouvoir avoir l'augmentation des propriétés nécessaires pour obtenir un produit léger et conforme.Un autre facteur important à prendre en compte lors du soufflage des préformes, qui affecte la cristallisation du matériau, est la présence d'eau. En effet, si la teneur en eau du PET peut théoriquement atteindre 1% de son poids, il faut considérer que sa présence peut faire varier les propriétés physiques, mécaniques et barrière . Cela se produit parce que l'eau est un plastifiant qui affecte l'orientation du matériau, la stabilité thermique et, par conséquent, également sur la cristallisation induite par étirement, créant une situation d'écoulement entre les macromolécules, reproduisant une similitude avec un polymère de moindre viscosité. Le pourcentage d'eau affecte également le taux d'étirement naturel et, par conséquent, les propriétés du produit fini, avec le même étirement axial et radiale, une préforme contenant de l'eau aura des propriétés inférieures, comme si elle était soufflée à une température plus élevée. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

La Classification Technique des Matériaux Polymères

La Classification Technique des Matériaux PolymèresLes polymères ont reçu différents noms au fil des décennies, créant parfois de la confusionComme tous les matériaux de grande diffusion, à la fois historique et géographique, polymères apportent avec eux des approches linguistiques différentes qui, au fil du temps, se sont de plus en plus éloignées d'une classification ou d'une attribution sens technique. Ensuite, il y a des généralisations des termes ou des confusions à leur sujet, qui n'indiquent pas un polymère spécifique mais une famille de produits, apparemment tout de même, mais différent des autres types de matériaux non plastiques. Si vous avez entendu parler de personnes qui ont connu le lancement et l'industrialisation des matières plastiques dans les années 60 du siècle dernier, à travers la commercialisation de produits ménagers d'usage courant par exemple, vous aurez entendu les mots bakélite ou moplen cités, dont ils n'étaient rien de plus qu'une manière d'indiquer un article fabriqué avec la nouvelle matière première, le plastique, de qualité apparemment inférieure aux matériaux rigides traditionnels tels que l'aluminium, le cuivre, le laiton, la fonte ou le bois. Un article fabriqué en bakélite était léger, beau à regarder, imperméable et, au-dessus le tout, bon marché, adapté à cette grande partie de la population qui remplissait ses maisons d'articles de la vie quotidienne mais qui faisait très attention à ses dépenses. Si on va plus dans une approche technique du problème, la classification des matériaux polymères est rendue difficile par la imprécision de certaines dénominations, qui se sont imposées dans le domaine technologique, et qui ont été introduites dans l'usage courant avant qu'il y ait des idées exactes sur la structure et les propriétés des polymères. Polymères qui peuvent être distingués en fonction des conditions de leurs applications pratiques, dans élastomères et plastomères, dont les désignations ont une base mécanique: Les premiers polymères ont tendance (aux températures ordinaires) à des déformations élastiques très élevées, avec des modules élastiques moyens faibles. Les deuxièmes polymères cependant, toujours à température ambiante, ont des déformations élastiques assez modestes, avec des modules relativement élevés et, en général, une intervalle de glissements plastiques jusqu'à la rupture. Les élastomères, avec des technologies appropriées, parmi lesquelles la vulcanisation est d'une importance fondamentale, sont transformés en produits en caoutchouc élastique ("vulcanisé"). La vulcanisation introduit un nombre limité de réticulations dans l'élastomère qui, bien qu'elles ne produisent pas d'obstacles majeurs à l'étirement et au rétrécissement mécanisme des chaînes polymères (sous l'action d'une charge extérieure), bloque les flux visqueux. Dans certains cas, la vulcanisation n'est pas une opération indispensable pour obtenir des produits élastiques (élastomères non vulcanisables). Les plastomères, souvent aussi appelés résines, peuvent à leur tour être divisés en deux catégories: Le premier, plus répandu, est celui des matériaux qui peuvent être transformés en articles manufacturés par l'action de la pression et température (résines de moulage), avec réversibilité de la formabilité par rapport à la température (résines thermoplastiques ou thermoplastiques). La seconde avec irréversibilité due à l'intervention de processus chimiques qui modifient la structure (résines thermodurcissables). C'est précisément la caractéristique de formabilité qui a donné naissance à la dénomination "matières plastiques". Les opérations technologiques typiques pour la transformation des élastomères formables en produits en matière plastique sont le moulage, l'extrusion, le pressage, etc. Les résines thermodurcissables sont donc des polymères qui, lors du formage, normalement effectué par pressage à chaud, sont transformés à partir de produits essentiellement polymères linéaires polymères liés. La réticulation est réalisée par réaction chimique à haute température entre la résine de base et un agent "cure", ou par réaction , favorisée par des températures élevées, entre des groupes fonctionnels encore libres présents dans les chaînes polymériques de la résine de base. Les polymères à structure réticulée peuvent également être obtenus par réaction chimique à froid entre une résine de base, généralement liquide, et un durcisseur appelé « durcisseur » : cette catégorie de produits est appelée « résines de coulée réticulées » et les résines polyester insaturées en font partie par exemple. Moins fréquemment, dans les résines, qui sont donc plus précieuses, la capacité de former, à partir de l'état fondu de solution, des filaments ou des feuilles très minces (film) qui , avec des opérations d'étirage à l'état solide appropriées, subissent un renforcement mécanique considérable. C'est à partir de ces polymères fibrogènes ou filmogènes que, avec des technologies adaptées, on obtient les fibres synthétiques les plus valorisantes (ou différentes monofilaments tels que les poils et le crin) ou encore la plupart des films transparents ou translucides, largement utilisés dans le secteur de l'emballage ou d'autres applications. Dans le schéma de classification ci-dessous, la flèche horizontale en double tiret indique la possibilité technologique de transformer un matériau plastomère en élastomère ( par exemple le cas de la plastification des résines rigides) et inversement (par exemple le cas de la transformation du caoutchouc naturel en ébonite par vulcanisation forcée). La transformation dans le premier sens est d'une grande importance économique, puisqu'elle permet l'utilisation de résines qui sont en elles-mêmes d'une utilité limitée dans des articles manufacturés largement demandés. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien Source : Angelo Montebruni

EN SAVOIR PLUS

PSE Recyclé (Polystyrène Expansé): d'Où il Vient et de Quoi il s'Agit

PSE Recyclé (Polystyrène Expansé): d'Où il Vient et de Quoi il s'AgitComment recycler un matériau polyvalent des secteurs de l'emballage, de la construction et de l'alimentationLes EPS ou plus communément appelé polystyrène expansé, est obtenu à partir de polystyrène au moyen d'un processus de polymérisation qui se produit par une réaction chimique du styrène. Dans la phase de polymérisation, des additifs expansifs tels que le pentane sont ajoutés au polystyrène, favorisant la naissance d'EPS, qui se présente sous forme de petites billes d'aspect vitreux et de granulométrie différente. En portant ensuite les boules à une température d'environ 90 °C grâce à l'utilisation de la vapeur, le gaz qu'elles contiennent déclenche leur expansion volumétrique égale à 20 - 50 fois le volume de la même chose. Après la phase expansive, nous passons au frittage des billes, qui consiste, toujours grâce à l'utilisation de la vapeur à 110 - 120°C, dans leur capacité à s'agglomérer entre eux, avec la possibilité de créer des blocs monolithiques. Le PSE ainsi produit est utilisé dans de nombreux secteurs, comme l'isolation dans le bâtiment, pour la protection des objets lors de l'emballage , et dans le secteur alimentaire pour la production de récipients de différents types. Cette très grande utilisation multisectorielle, conduit à la création d'une grande quantité de déchets qu'il faut gérer correctement, en les envoyant pour le recyclage, car le PSE peut être un produit circulaire.Comment recycler le PSE avec le système mécanique La première criticité rencontrée en parlant de recyclage du PSE est son volume par rapport à son poids , deux éléments qui déterminent les coûts pour le stockage des déchets et pour leur transport. En fait c'est un matériau très léger, environ 15-25 Kg./m3 et très volumineux. Pour ces raisons, la première phase du recyclage du PSE réside dans sa réduction de volume, par déchiquetage mécanique déchets, afin d'obtenir des pièces irrégulières avec des dimensions de 2 à 10 cm. Après la phase de concassage, on passe à celle de broyage, qui consiste à utiliser des broyeurs à marteaux ou à couteaux à arbres contre- rotation, qui ont la capacité de réduire l'EPS à la taille souhaitée. En alternative au broyage, les chariots EPS broyéspeuvent être compactés avec des presses spécifiques, de manière à réduire de manière monolithique leur volume, portant le poids spécifique entre 300 et 800 Kg/m3. Si vous optez pour le broyage des déchets, vous obtenez une matière première qui peut être utilisée pour les étapes d'extrusion, puis la création d'un cristal granulaire polymère à haute fluidité, autour de 14-18, utilisable pour le moulage par injection. Pour extruder l'EPS, il est nécessaire d'avoir un système d'alimentation forcée car le matériau est très léger, il est également conseillé d'avoir un dégazage éliminer les gaz présents au sein de la structure cellulaire. Si les déchets broyés ou compactés proviennent de collecte sélective, donc de post-consommation, il est conseillé d'insérer un aimant sur le convoyeur ceinture qui peut intercepter tous les éléments métalliques présents dans le sol. Il est également toujours conseillé de tamiser le sol afin d'éliminer les éventuelles impuretés constituées de bois, papier, éléments non ferreux qui ne sont pas interceptées par les aimants. Il existe d'autres systèmes de recyclage non mécaniques pour le PSE qui peuvent être énumérés ci-dessous: • Système de craquage moléculaire thermomécanique• Système micro-ondes et infrarouge qui génère un processus pyrolytique contrôlé• Système de dissolution liquide qui permet la récupération d'EPS non contaminéTraduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Qu'est-ce Que le PLA Recyclé (acide polylactique) et d'Où Vient-il ?

Qu'est-ce Que le PLA Recyclé (acide polylactique) et d'Où Vient-il ?Biodégradable, moulable par injection, adapté à la fabrication de films plastiques, le PLA est un polymère étonnant Le polymère PLA ou plus techniquement appelé acide polylactique est un polyester biodégradable que nous fabriquons introuvable dans la nature, mais qui est fabriqué en frittant du sucre selon des procédés industriels. En effet, en fermentant le sucre, une phase de transformation de la matière première en acide lactique a lieu et, dans la phase intermédiaire du procédé, la polymérisation est réalisé en PLA. Le polymère ainsi obtenu est transparent, cristallin, rigide et présente une excellente résistance mécanique, ce qui rend il convient à la production de nombreux objets. De plus, le PLA est l'un des polymères les plus utilisés pour fabriquer des produits grâce à l'utilisation d'imprimantes 3D, utile non seulement pour la production en série de pièces identiques objets, mais aussi pour les processus de prototypage rapide dans de nombreux domaines de l'ingénierie. Comment se déroulent les phases de production PLA Pour fabriquer le polymère biodégradable PLA, les étapes de travail suivantes de la matière première sont nécessaires, principalement composées de sucre, de mélasse et de lactosérum et, alternativement , à l'aide de Bacillus Coagulans : - Traitement de l'amidon par la séparation des fibres et du gluten - Saccharification et liquéfaction de l'amidon - Fermentation de la partie protéique de l'amidon - Traitement des solutions de sels d'acide lactique - Polymérisation Le polymère ainsi obtenu a une masse volumique de 1,25 g. /c3 , avec une résistance à la traction de 70 Mpa et un module d'élasticité de 3600 Mpa. Quelles sont les principales caractéristiques du polymère PLA Les principales caractéristiques du polymère peuvent être résumées dans la rhéologie, la mécanique et la biodégradabilité. Les caractéristiques rhéologiques se traduisent par une élasticité du fondu inférieure à celle des oléfines. Les caractéristiques mécaniques se situent entre celles d'un polymère amorphe et semi-cristallin et, en particulier, elles se rapprochent de celles entre un PET et un polystyrène. Si nous parlons de la température de transition vitreuse du PLA, nous pouvons dire qu'elle est supérieure à la température ambiante. Permettant d'obtenir des composés transparents. En ce qui concerne la biodégradabilité il faut faire attention au sens du mot "biodégradable", car il est important de savoir que , bien que le PLA soit défini comme un polymère biodégradable, il ne l'est que si certaines conditions fondamentales sont remplies. La biodégradabilité est déclenchée si le PLA est soumis à une hydrolyse, en présence de températures supérieures à 60°C et avec un taux d'humidité supérieur à 20%. Les temps de biodégradation sont très variables en fonction des conditions environnementales dans lesquelles se trouve l'objet produit avec PLA, dans tous les cas nous pouvons les indiquer dans un temps compris entre 1 et 4 ans, ce qui, par rapport au plastique traditionnel qu'il utilise, compte tenu des conditions dans lesquelles il se trouve, à partir de 100 ans, est considéré comme court. Quels sont les avantages du polymère PLA ? - S'il est brûlé, il ne dégage pas de fumées nocives telles que des gaz toxiques ou des métaux lourds - S'il est accidentellement dispersé en mer, la combinaison du soleil, de l'eau et du vent le réduit en microplastiques. Ceux-ci ne seront pas toxiques pour les poissons ou les humains à travers la chaîne alimentaire - Réduit la dépendance au pétrole Quels sont les inconvénients du polymère PLA ? - Contrairement à ce qu'exprime le mot « biodégradable », il ne peut pas être utilisé pour faire du compost domestique, car, comme mentionné précédemment, il doit subir un processus de biodégradation industrielle. - S'il est jeté dans une décharge mélangé à d'autres déchets, il n'accélère pas les processus de décomposition par rapport au plastique traditionnel, car il n'est pas soutenu par la lumière du soleil, en utilisant dans décomposition en même temps que les autres types de plastiques. - Il ne peut pas être mélangé avec d'autres plastiques lors des étapes de recyclage, ce qui est très important lors de la séparation des déchets lors de la collecte séparée. Une petite quantité de PLA peut contaminer un flux de déchets composé de plastiques traditionnels, compromettant leur recyclage. - D'un point de vue environnemental, pour produire la matière première PLA, il est nécessaire d'utiliser des terres qui pourraient être soustraites aux cultures pour la chaîne alimentaire ou , pire, la déforestation pourrait être augmentée pour essayer d'avoir plus de terres disponibles à cultiver. Comment recycler le PLA Comme nous l'avons vu, le PLA est un polymère recyclable, mais doit être séparé des autres déchets plastiques à la source en raison de problèmes d'incompatibilité des matériaux. Une fois le bon flux de déchets PLA créé, le matériau suit les mêmes activités opérationnelles qu'un déchet plastique issu de la post-consommation, donc de la collecte séparée. En effet, après une sélection rigoureuse, dans laquelle nous sommes certains de ne traiter que du PLA, il est broyé, lavé dans des cuves de décantation à débit lent, séché et ensuite ensaché, s'il est vendu broyé, ou il passera en phase d'extrusion si vous souhaitez faire un PLA en granulés. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Que Sont et Quel Sont les Polymères Conducteurs d'Electricité

Que Sont et Quel Sont les Polymères Conducteurs d'ElectricitéLes polymères plastiques ne sont pas seulement d'excellents isolants électriques mais peuvent aussi être des conducteursIl est universellement connu que, normalement, les objets fabriqués avec des polymères plastiques sont d'excellents isolants électriques, à tel point qu'en présence d'appareils ou d'accessoires dans lesquels il y a un passage de l'électricité, on trouve facilement un élément plastique. Par isolation électrique d'un corps en plastique, nous entendons sa capacité à réduire considérablement ou à bloquer complètement le passage d'un courant électrique dans sa masse, en évitant tout danger pour les personnes ou les choses. Pour cette raison, nous trouvons de nombreux objets tels que des interrupteurs, des câbles électriques, des systèmes d'éclairage et des circuits imprimés dans lesquels il y a la présence d'éléments en plastique. Pour déterminer le degré d'isolation électrique ou sa capacité à inhiber le passage du courant, on utilise un paramètre appelé CTI (Comparative Tracking Index) , peut être obtenue par un test spécifique, qui fournit une évaluation de la résistance d'isolement électrique d'un matériau aux décharges de surface. D'autre part, il peut également être nécessaire que ce flux de courant électrique, qui est normalement empêché par les matières plastiques, passe de manière contrôlée à travers le corps polymère, dans le but, par exemple, pour réduire les charges électrostatiques, pour protéger les pièces en plastique des ondes électromagnétiques, pour produire des électrodes, des diodes électroluminescentes et bien d'autres produits. Pour ce faire, il est nécessaire de s'appuyer sur des polymères qui, de par leur nature ou leur formulation, peuvent permettre le passage de l'électricité, tout en conservant les autres caractéristiques physico-chimiques typiques de plastiques inchangés. Pour créer ou améliorer des composés thermoplastiques conducteurs, nous nous appuyons sur des charges spécifiques ou des agents de renforcement qui conduisent l'électricité, créant précisément, un polymère conducteur. L'étude des polymères conducteurs a dû équilibrer, au fil du temps, les caractéristiques de conductivité électrique avec celles d'ouvrabilité et de productivité des éléments, facteurs qui étaient parfois en conflit ouvert les uns avec les autres. En effet, les premiers polymères conducteurs étaient insolubles et fondaient difficilement, amenant ainsi les recherches à trouver le juste équilibre entre solubilité, caractéristiques thermiques de fusion et conductivité électrique. Le principe de la conductivité électrique est basé sur l'inclusion, dans des mélanges, de donneurs ou d'accepteurs d'électrons, d'atomes ou de molécules, qui donnent ou acceptent des électrons, augmentant considérablement leur mobilité. Grâce à cette grande mobilité, on trouve des électrons libres uniques, c'est-à-dire non liés au corps de l'atome, qui glissent sur les molécules portant la charge électrique. Une autre caractéristique des polymères conducteurs est l'électroluminescence, entendue comme la capacité à émettre de la lumière lorsqu'une tension électrique est appliquée, permettant le développement de diodes organiques émettant de la lumière, définies comme OLED (dios électroluminescents organiques). Les principaux polymères conducteurs sont: - Polyacétylène (PAC)- Polyphénylène - Polyparaphénylvinylène (PPV) - Polyhétéroaromatique - Polyaniline (PANI) - Polyphénylèneamine - Polyéthylènedioxythiophène (PEDT) - Polyéthylènedioxythiophène - Sulfanate de polystyrène (PEDT - PSS) - Sulfure de polyphénylène (PPS) - Polyphénylènebutadines (PPB) - Polyparapyrridine (PPYR) - Polyparapyrridinevinylène (PPYV) - Polypyrrole (PPY) - Polythiophène (PT) - Polyfurane (PFU) - Polyéthylènedioxythiophène (PEDT) - Polyacène Les applications les plus courantes sont les suivantes: - Caractéristiques antistatiques - Rubans pour résistances - Fusibles - Capteurs - Piles - Condensateurs électrolytiques - Couches conductrices sur verre et plastique - Couches antistatiques transparentes sur film photographique, verre, diodes électroluminescentes Catégorie : actualités - technique - polymères conducteurs - luminescenceTraduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

POM ou Polyoxyméthylène Recyclé: d'Où il Vient et de Quoi il s'Agit

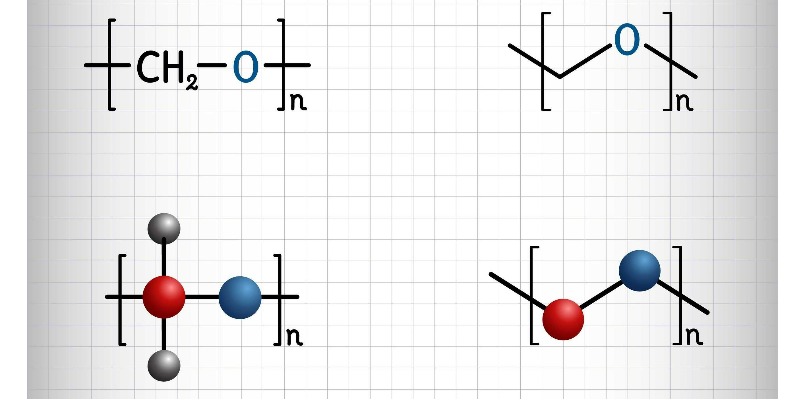

POM ou Polyoxyméthylène Recyclé: d'Où il Vient et de Quoi il s'AgitLa résine acétal ou paraformaldéhyde (POM) est un polymère recyclé avec d'excellentes caractéristiques techniquesLe POM, communément appelé résine alcétal, est un polymère semi-cristallin qui se forme lors de l'omo (POM – H) ou copolymérisation (POM – R) du formaldéhyde. L'homopolymère POM, (CH2O)n, est parmi les matières premières les plus rigides, même en l'absence d'éléments de renforcement, et a excellente stabilité dimensionnelle. Le polyoxyméthylène ou POM, est composé d'un pont méthylène et d'un atome d'oxygène, qui confèrent au polymère une résistance élevée et une faible production coût par rapport à d'autres polymères ayant des caractéristiques mécaniques similaires. Les principales fonctionnalités du POM sont: • Bonne résistance à l'abrasion • Bonne résistance aux hautes températures (jusqu'à 150° et constante jusqu'à 110°) • Dureté de surface élevée • Faible coefficient de frottement • Bonne isolation électrique et diélectrique • Faible perméabilité aux substances organiques, aux gaz et aux vapeurs • Faible résistance aux acides forts (PH4) • Faible résistance aux agents oxydants • Faible résistance aux rayons UV s'il n'est pas ajouté • Faible hygroscopicité • Non soudable à haute fréquence Traitement du POM (Polyoxyméthylène) Le polymère peut normalement être traité avec les systèmes de traitement habituels d'autres matériaux thermoplastiques, cependant l' injection le moulage est un système de traitement POM largement utilisé. Les recettes polymères à poids moléculaire élevé conduisent normalement à un traitement avec des systèmes d'extrusion, tandis que celles légèrement réticulées conviennent mieux au moulage par soufflage. Une précaution lors des phases de moulage est de préchauffer les moules à une température comprise entre 60 et 130°C, dans ce cas le retrait diminue de 3 à 1% avec diminution de la température du moule, et le post-retrait augmente proportionnellement. Champs d'application du POM (Polyoxyméthylène) Grâce à ses caractéristiques de performance en concernant la ténacité et la dureté, les produits fabriqués avec le polymère POM conviennent aux remplacement de pièces métalliques à usage technique, telles que leviers, roulements, vis, engrenages, bobines, raccords de tuyauterie, pièces de machines-outils et composants de pompes. Composer et mélanger avec du POM (Polyoxyméthylène) Le polymère se prête à des mélanges techniques qui peuvent augmenter sa résistance et sa durabilité, en effet il est possibled'ajouter de la fibre de verre, du verre ou des charges minérales. Il est également possible de créer des mélanges entre les élastomères POM et PUR, ces mélanges permettent d'augmenter la ténacité mais, en même temps, diminuer la rigidité et la résistance, en ajoutant normalement environ 50 % d'élastomères PUR. Il est également possible d'augmenter le comportement frictionnel ou glissant à sec en ajoutant des charges de MoS2, PFT, PE ou des huiles de silicone. D'autre part, de la poudre d'aluminium ou de bronze peut être ajoutée au POM pour augmenter la stabilité thermique et la conductivité électrique. Comment recycler le POM (Polyoxyméthylène) Les déchets POM peuvent être de type industriel ou post-consommation, mais ce sont tous deux des produits valables qui peuvent être recyclés et utilisés dans des mélanges techniques. Les déchets industriels, qui bénéficient d'une plus grande propreté au départ, sont généralement présélectionnés puis broyés, pour ensuite être utilisés mélangés avec broyé post-consommation ou avec du POM vierge. Cela dépend toujours du type de transformation du polymère à effectuer et du type de produit final, tant en termes de caractéristiques physico-mécaniques qu'esthétiques .

EN SAVOIR PLUS

Rotomoulage: Pourquoi la Taille de la Poudre Est-Elle Importante?

Rotomoulage: Pourquoi la Taille de la Poudre Est-Elle Importante?De nombreux facteurs influencent la qualité d'un produit, l'un d'eux est le choix des poudres. Le rotomoulage est un procédé fréquemment utilisé pour la formation d'objets, utilisant des résines thermoplastiques, que nous devons être creux. La principale caractéristique du processus est que le moule tourne autour de deux axes, ou mutuellement perpendiculaires, de plus, par rapport au moulage par injection Traditionnellement, la matière première, sous forme de poudre, est introduite dans le moule, pour être ensuite chauffée puis refroidie. Quelles sont les principales différences avec le processus de moulage par injection? La plus évidente est peut-être que dans le rotomoulage la matière première est utilisée sous forme de poudre et non de granulés de plus, la résine polymérique se trouve à l'intérieur du moule fermé, et n'y est pas injectée sous pression. En outre, le moule, dans le processus de rotation, fonctionne sur la base d'une rotation axiale contrairement à la nature statique du moulage par injection. Enfin, nous pouvons dire que les moules à processus rotatif sont moins chers car ils n'ont pas à tenir compte de la pression d'injection. Pourquoi choisir le rotomoulage? Lorsque des objets de forme creuse doivent être produits, le rotomoulage est particulièrement adapté pour sa facilité d'adaptation à tous les formulaires requis. De plus, en l'absence de forte pression à l'intérieur du moule, le produit a tendance à se rétracter et à se détacher facilement après sa fabrication, même si les objets sont de grande taille. Enfin, nous pouvons dire que grâce au processus de rotation, il est également possible de créer des éléments très complexes tant d'un point de vue structurel que conceptuel. Principales caractéristiques des moules de rotomoulage On peut dire que les principaux matériaux qui composent les moules sont : • Nickel électroforméLorsque nous sommes confrontés à la nécessité d'une meilleure uniformité dans l'échange de chaleur à l'intérieur du moule, nous choisirons la fonte d'aluminium. Si nous devions privilégier une reproduction fidèle des figures, nous pourrions choisir des moules électroformés, tandis qu'en présence de formes simples et de grandes formats, nous pouvons opter pour les moules en acier les moins chers. Si nous parlons de l'épaisseur des moules, nous pouvons dire que, normalement, les moules en fonte d'aluminium ont une épaisseur de 6-8 mm, tandis que ceux en acier seulement 2 à 3 mm. Lors de la conception du moule vous devez toujours garder à l'esprit la matière première que vous utiliserez, car certains polymères se rétractent suffisamment pour faciliter l'extraction de la pièce, d'autres moins, de façon à faire un léger angle de dépouille nécessaire dans le moule pour faciliter le détachement du produit. Phases de rotomoulage Comme nous l'avons dit précédemment, le rotomoulage n'est rien de plus qu'un échange de chaleur à l'intérieur d'un moule dans des conditions de mouvement. Les températures pendant le processus peuvent varier, dans une certaine plage, de manière continue tout au long du cycle de production. Malgré ces variations continues de température, la qualité d'un produit s'établit en calculant la permanence exacte du moule à l'intérieur du four. Ce temps est appelé temps d'induction. On peut donc dire que, dans la première phase du cycle, le temps d'induction est cet intervalle de chauffage du moule dans lequel la résine atteint la température de fusion, qui se produit normalement par soufflage d'air chaud. Le temps d'induction est caractérisé par les variables suivantes: • Température du four • Vitesse d'échange de chaleur • Épaisseur du moule • Température de fusion de la résine • Rapport entre la surface et le volume du moule

EN SAVOIR PLUS

EPDM Recyclé: d'Où il Vient et de Quoi il s'Agit

EPDM Recyclé: d'Où il Vient et de Quoi il s'AgitVoyons ce que sont les polymères EPDM, ceux mélangés au PP et quelles sont les sources de leur recyclage. Dans le monde des polymères, le caoutchouc EPDM est défini comme un terpolymère, car il est issu de la copolymérisation d'éthylène, de propylène et d'un monomère diène.Dans l'analyse des composants EPDM, la valeur de l'éthylène peut être représentée par un pourcentage allant de 45 à 75 Cette plage de pourcentage affecte les caractéristiques du mélange de caoutchouc, en effet plus le pourcentage d'éthylène est élevé, meilleure sera la maniabilité, le chargement et l'extrusion. En ce qui concerne la vulcanisation à base de peroxyde des composés de caoutchouc EPDM, ceux-ci se caractérisent par une densité de réticulation plus élevée que d'autres polymères similaires. L'EPDM se prête également très bien aux mélanges avec le polypropylène, car il a une rigidité et une température de ramollissement élevées, compatibles avec les deux polymères.Les caractéristiques techniques des mélanges entre PP et EPDM dépendent du degré de mélange des composants, en effet, avec un pourcentage de PP d'environ 90% on obtient les mêmes caractéristiques techniques que le PP d'origine, mais avec une rigidité et une température de ramollissement inférieures. En revanche, les mélanges qui contiennent un pourcentage de PP autour de 40% auront les caractéristiques typiques d'un caoutchouc thermoplastique. De plus, le choix du type de polypropylène, qu'il soit homopolymère ou copolymère, va modifier les caractéristiques finales du mélange. Quelles sont les propriétés de l'EPDM? Les produits EPDM ont une bonne résistance à l'eau chaude et froide, à la chaleur, à l'ozone, aux intempéries et à la vapeur. En revanche, ils ont une faible résistance à l'essence, au kérosène, aux hydrocarbures aromatiques aliphatiques, aux solvants et aux acides concentrés. Quelles sont les utilisations? L'utilisation la plus courante de l'EPDM est certainement le secteur automobile, où il est utilisé pour les principaux produits suivants : • joints de porte • fenêtres • troncs • pare-brise Dans le secteur construction : • membranes de toit • géomembrane pour bassins • mélangés avec des polyuréthanes, ils sont utilisés sur les sols, les toits, l'asphalte, la brique et le bois • pour créer des sols antidérapants

EN SAVOIR PLUS

PMMA ou Polyméthacrylate de Méthyle Recyclé: d'Où vVent-il et de Quoi s'Agit-il?

PMMA ou Polyméthacrylate de Méthyle Recyclé: d'Où vVent-il et de Quoi s'Agit-il?Caractéristiques, procédés, applications et systèmes de recyclage du PMMA Le PMMA, ou Polyméthacrylate de méthyle, est une résine thermoplastique appartenant au groupe des technopolymères, obtenue à partir de la polymérisation du méthacrylate (MMA). Il est communément considéré comme un verre acrylique, car il offre une meilleure transparence que le verre traditionnel, à tel point que dans de nombreuses applications, il a été remplacé par du PMMA. L'histoire du PMMA commence en 1938 lorsqu'en Allemagne, par Otto Rohm, le premier produit appelé plexiglas est mis sur le marché. Comme nous l'avons dit, il a la caractéristique évidente de la transparence, mais il peut conserver, contrairement au verre, une excellente résistance mécanique, obtenue grâce à différents polymères composés, à tel point qu'il est également utilisé pour la production de verre de sécurité. Quels sont les caractéristiques du PMMA • densité : 1,18 - 1,19 gr/cm3 • température de fusion Tm : 105-160°C • température de transition vitreuse Tg : 80-105 °C • bonne rigidité • résistance mécanique • haute résistance aux chocs et dureté. • bonne résistance à la traction • bonnes valeurs de compression et de courbure • haute stabilité aux UV • excellente résistance au vieillissement • sensibilité aux rayures et à l'abrasion • bonne résistance aux intempéries • excellentes propriétés optiques, clarté et transparence • excellentes propriétés électriques • bonne résistance thermique • résistance chimique aux sels • résistance aux hydrocarbures aliphatiques • ne résiste pas aux hydrocarbures chlorés, aux acides concentrés, aux nitro et aux peintures Comment fonctionne le PMMA Le polyméthacrylate de méthyle peut être traité par extrusion et thermoformage, qui représentent deux systèmes de traitement des plastiques traditionnels. Il en existe un troisième, appelé par coulage, qui est normalement utilisé pour la production de feuilles de PMMA, à l'aide d'une pâte acrylique, appelée "sirop", obtenue pré -polymériser le monomère MMA dans un réacteur sous agitation. Applications PMMA Le polyméthacrylate de méthyle a une très large gamme d'applications, dans différents secteurs et avec d'innombrables produits que nous pourrions résumer ci-dessous : Construction feuilles pour portes et fenêtres fenêtres incassables puits de lumière baignoires receveurs de douche cabines de douche cabines à usage médical en général éléments de pools coule tôles alvéolées pour serres Éclairage enseignes lumineuses extérieures panneaux de signalisation plaques publicitaires lettres lumineuses plaques lumineuses pour les instructions Secteur des transports feux de voiture réflecteurs disques de compteur de vitesse triangles d'avertissement lumières clignotantes pare-brise pour les utilisations aéronautiques et spatiales Secteur médical filtres pièces d'équipement de dialyse récipients pour le sang applications orthopédiques prothèses dentaires emballage cosmétique lentilles Industrie électrique et électronique commutateurs boutons de commande mémoriseurs optiques CD et DVD affiche pour mobile éléments fibre optique Comment recycler le PMMA Le recyclage du Polyméthacrylate de méthyle commence par la collecte et la sélection des produits en fin de vie ou des rebuts de procédés industriels, en les différenciant selon la couleur afin de créer des sources homogènes entre elles. À ce stade, il existe deux systèmes de recyclage: le système mécanique, comme une polyoléfine normale, et le système chimique, qui vise la dépolymérisation du PMMA. Grâce au recyclage mécanique, le matériau à recycler est broyé aux dimensions appropriées pour une utilisation ultérieure et réintroduit dans la production, par exemple des dalles, par le processus thermique induit par un extrudeuse. Grâce au recyclage chimique, les déchets de PMMA subiront un processus de dépolymérisation, qui consiste en la dissociation des molécules du matériau à recycler. Après une purification appropriée, le MMA est généré, ce qui, par une réaction de polymérisation, donne vie au nouveau polymère rPMMA pur à 99 %. Le cycle est totalement sans impact, car le processus est réalisé en circuit fermé et tous les sous-produits de ce processus chimique sont réutilisés dans le cycle de production . L'inconvénient du recyclage chimique est qu'en fin de procédé on aura un rPMMA moins translucide, ayant un coût de recyclage élevé et une consommation énergétique importante. Noms commerciaux courants pour le PMMA Acridite ACRYLITE Acryvill Altuglas Amanite Cyrolite Cast vert LuciteOptix Oroglas Plexiglas Plexiglas R-Cast Setacryl Crylux TrespexZylar Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Revêtements Nanopolymères aux Propriétés Antimicrobiennes. Où Sommes-Nous?

Revêtements Nanopolymères aux Propriétés Antimicrobiennes. Où Sommes-Nous?Polymères contenant des nanoparticules ayant la capacité d'inhiber la prolifération de nombreux micro-organismes, dans les secteurs de l'emballage, du transport et de l'hôpital. Les micro-organismes qui nous entourent et qui peuvent causer des malaises, des maladies et voire la mort dans certains cas, ils sont invisibles aux yeux de l'homme mais, non seulement ils nous tiennent compagnie partout où nous sommes, mais souvent nous les transportons nous-mêmes d'un endroit à un autre, au cours de notre vie quotidienne. La recherche scientifique étudie le phénomène depuis des années, elle ne se concentre pas tant sur l'intervention directe pour désinfecter les surfaces que nous touchons, mais plutôt sur l'évitement du mécanisme de prolifération de micro-organismes sur les surfaces. Par surfaces, nous entendons tous les objets qui, directement ou indirectement, peuvent être des vecteurs de contact avec notre corps et, par conséquent, peuvent provoquer des maladies à diffusion rapide. C'est vrai pour le monde de l'emballage, pour les hôpitaux, pour les moyens de transport, dans nos maisons, pour les lieux de rassemblement social, bref, dans tous ceux situations dans lesquelles les micro-organismes ont un temps facile à se répliquer. D'un point de vue technique, ce phénomène peut être compris dans ce qu'on appelle le biofouling, c'est-à-dire les processus de contamination biologique déposés à la surface des matériaux. Ce processus commence par la formation d'un film primaire à la surface du matériau en présence d'au moins deux variables, les micro-organismes et l'humidité. Parmi les micro-organismes prédominants figurent les bactéries et les diatomées, qui produisent une grande quantité de matière organique, comme les acides polysaccharidiques qui forment un film de surface avec de nombreux nutriments, ce qui est utilisé pour la colonisation d'autres organismes plus grands. Par exemple, dans le domaine de la santé, il a été découvert que des micro-films, composés de micro-organismes, peuvent se former dans les dispositifs médicaux tels que les cathéters vasculaires, les prothèses articulaires et les cathéters urinaires, qui étaient, parfois, résistants aux antibiotiques. D'autres domaines sous observation sont par exemple les moyens de transport ou les hôpitaux, dont la lutte contre les micro-organismes infectieux est menée avec des nanoparticules métalliques disponibles en plusieurs types et quantités. De cette manière, les nanoparticules Cu, ZnO, Se, ZrO 2, SiO, TiO 2, entre autres, peuvent être utilisées dans tous les lieux sociaux et nos maisons en présence d'humidité élevée. Le support pour les nanoparticules peut être un polymère, de tout type, qui constitue les produits, par exemple, les nanoparticules d'argent ou de cuivre, sont des matériaux intéressants qui peuvent être utilisés pour lutter contre l'encrassement biologique, car ils ont des propriétés antimicrobiennes à large spectre et sont efficaces contre de multiples bactéries, virus et champignons. De plus, les nanoparticules d'oxyde de fer ont également des caractéristiques antimicrobiennes, mais leur étude a été moins approfondie que les nanoparticules d'Ag et de Cu, mais il est important de noter que leur biocompatibilité est un raison importante pour mettre en œuvre leur utilisation dans des produits commerciaux tels que ceux destinés à l'emballage. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

L'Utilisation de Charges Minérales dans la Production de Bouteilles en PEHD Recyclé

L'Utilisation de Charges Minérales dans la Production de Bouteilles en PEHD RecycléAvantages et inconvénients de souffler des bouteilles avec des granulés de PEHD recyclé chargés de talc ou de carbonate de calcium La production de bouteilles en PEHD monocouche a toujours été la compétence de polymère vierge jusqu'à il y a quelques années, avec lequel les couleurs, les épaisseurs, les finitions, les parfums et les formes étaient fabriqués sans trop se soucier du rapport polymère-soufflage. L'avènement du HDPE recyclé dans le monde du soufflage a été progressif et assez compliqué, car il y avait une certaine méfiance sur l'utilisation du rHDPE, motivée par des doutes hypothétiques sur la résistance mécanique, sur la qualité des surfaces, sur l'étanchéité de la poignée, sur l'odeur de l'emballage soufflé, sur la réalisation des couleurs et la transparence pour voir les liquides à l'intérieur, sur l'étanchéité des soudures, sur la micro perforations des surfaces, sur la disponibilité du matériau et sur la faible différence de prix par rapport à la matière première vierge. Toutes les objections légitimes pour ceux qui sont habitués à utiliser du polymère vierge, mais beaucoup d'entre elles étaient des idées préconçues générales sur les matériaux recyclés, qui étaient encore considérés comme synonymes de qualité inférieure générale. Il ne fait aucun doute que les premières années au cours desquelles le PEHD recyclé en granulés soufflés est arrivé sur le marché, la qualité des usines de recyclage et de tri attribuée à la matière première matériel certaines limites objectives. Les principaux problèmes critiques étaient liés à certains facteurs techniques : • Les impuretés contenues dans le granule • Présence excessive de PP • Présence d'humidité résiduelle • Odeur persistante • Couleur difficilement gérable Nous n'entrerons pas dans la manière dont le secteur du recyclage a techniquement, au fil des ans, résolu les problèmes exposés, en réussissant à créer un granulé de PEHD recyclé comparable, à partir de point de performance globale, plusieurs fois à la vierge. Peut-être que, dans certains cas et avec certaines machines, la question de l'épaisseur de la bouteille est encore un sujet ouvert, car, parfois, cela peut être nécessaire pour augmenter l'épaisseur en utilisant le rHDPE par rapport au premier choix. La raison pour laquelle cela peut parfois être nécessaire dépend de nombreux facteurs, tels que la forme et la taille de la bouteille, la machine de moulage par soufflage que vous utilisez, la qualité de le granulé recyclé, autant d'éléments nécessaires pour atteindre un bon rapport, entre la résistance à la compression de la bouteille et le poids qui pèse sur elle une fois insérée dans une palette verticale. Il est possible de pallier cet inconvénient, après vérification et résolution des problèmes précédents, grâce à l'utilisation de charges minérales telles que le talc ou le carbonate de calcium. La fonction des charges minérales est d'augmenter la résistance à la compression verticale de la bouteille, sans avoir à augmenter son épaisseur, grâce à l'utilisation de pourcentages qui ne dépassent pas habituellement 10-15%, selon la taille du produit à fabriquer. Il convient de noter, en engageant des granulés chargés, que la bouteille bénéficie d'avantages liés à la résistance à la charge et à la torsion, améliorant ainsi la portabilité et l'économie en phase de production. Il y a cependant quelques informations à garder à l'esprit au moment de décider d'opérer en soufflant avec une granule de rHDPE chargée de talc ou de caco3: • Les vis de soufflage doivent être souvent nettoyées, car les premières étapes de l'utilisation d'un mélange abrasif, tel que le HDPE chargé, facilitent le transport de la contamination présente dans le machine à souffler avec possibilité de créer des trous dans la bouteille. • La présence de charges minérales peut affecter la transparence, ou semi-transparence, du produit. • La création des couleurs doit tenir compte d'un éventuel résultat de couleur différent par rapport à un rHDPE sans charges. • La présence de PP, même en faibles pourcentages, dans un granulé chargé, réduit encore la capacité d'étanchéité et d'étanchéité du flacon, notamment dans les anses ou dans points avec des angles particuliers. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Le Stéréotype selon lequel le Plastique est un Matériau Artificiel. Voyons pourquoi Non.

Le Stéréotype selon lequel le Plastique est un Matériau Artificiel. Voyons pourquoi Non.Nous discutons de ce qui est naturel et de ce qui est artificiel, en suivant plus les modes que les faits. Si nous regardons en arrière dans notre histoire, l'homme a principalement utilisé, pour la fabrication d'objets, ce qu'il avait sous la main et à sa disposition, comme la pierre, le bois, la peau et les os. Dans une phase ultérieure, l'union entre les matières premières disponibles, l'énergie et la connaissance, a conduit à la création de matériaux naturels transformés, donnant naissance au verre, aux métaux et à la terre cuite pour n'en nommer que quelques uns. Ces derniers, largement utilisés encore de nos jours, sont communément et à tort considérés comme des matériaux naturels, résultat d'usages millénaires par l'homme, mais qui dans la nature n'existent pas à l'état de nos usages, mais sont le résultat de la convergence entre les matières premières naturelles et l'ingéniosité de l'homme. À une époque beaucoup plus récente, à partir des années 60 du siècle dernier, la prolifération des objets en plastique sur le marché mondial a changé à jamais les habitudes d'achat et l'utilisation des matériaux, tant dans la famille que dans l'industrie. Le plastique, comme nous le savons, contenait en lui-même une série d'avantages inaccessibles par d'autres produits, en termes de légèreté, résistance, durabilité, colorabilité, économie, isolation électrique, des agents chimiques et de nombreux autres avantages, qui en ont fait un moteur de l'industrie et omniprésent dans nos vies. Au cours des 60 dernières années, l'utilisation du plastique a également suscité une préoccupation environnementale pour la stupidité humaine, l'ignorance et l'inefficacité dans la gestion, comme pour d'autres produits, de la rejet résultant de la fin de son utilisation. Non seulement cela, mais nous devons également considérer à quel point l'approche industrielle et commerciale de l'utilisation du plastique est parfois erronée, dans laquelle il est privilégié l'aspect économique aspect aux autres, créant ainsi des articles durables vendus comme jetables. Le monde du packaging, par exemple, a parfaitement incarné cette dichotomie, créant des emballages aux matériaux quasi immortels, vendus pour une utilisation de quelques heures ou quelques jours . Mais le plastique est-il un matériau artificiel? L'opinion publique considère le plastique comme le produit artificiel par excellence, là où elle voit dans la chimie la responsabilité de créer un monstre dont on ne peut se débarrasser. En réalité, les matières premières qui composent le plastique sont aussi naturelles que le verre ou le métal, en effet son origine est organique, composée de sel, charbon, gaz et le pétrole, également naturel, qui provient de sédimentations millénaires, résultat de la décomposition d'animaux et de plantes qui ont vécu il y a des millions d'années et peut conduire à une lecture des matières plastiques complètement opposée à la vraie. L'aspect artificiel du plastique est donné exclusivement, comme pour de nombreux autres matériaux considérés comme "naturels", par le traitement de matières premières naturelles par des procédés chimiques et thermiques. D'un point de vue comparatif, la renouvelabilité du verre, du métal, des briques, des bois composites, matériaux considérés comme anciens et naturels, est identique à celle du plastique, mais un aspect émotionnel et visible de sa pollution environnementale, non pas causée par le produit mais par son utilisation déformée, en fait un matériau néfaste pour la plupart. Par conséquent, de nombreux matériaux considérés comme naturels, ont subi des transformations, des artifices, à travers lesquels ils ne peuvent plus revenir à la nature de manière indépendante et dans des délais courts, il est donc nécessaire que sont recyclés pour revenir à la vie plusieurs fois. Comme nous l'avons vu, nous ne parlons pas seulement de plastique, mais d'une vaste gamme de matériaux, nés comme naturels et presque tous devenus artificiels, adaptés à aux besoins de l'homme, avec ingéniosité et sagesse. Ce qui n'est pas bien, c'est de créer une discrimination entre les éléments, fruit de lobbies, d'ignorance et de complaisance. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Micro-Stratification de Films Plastiques

Micro-Stratification de Films PlastiquesDe plus en plus fins, résistants, élastiques et faciles à décorer, les microfilms plastiques ouvrent de nouveaux horizons créatifs. Les microfilms polymères sont aujourd'hui répandus dans de nombreux domaines, tels que l'ameublement, la construction, les produits de protection, l'automobile, l'alimentaire, l'emballage et bien d'autres domaines. La technologie de formulation et de production obtenue par ces stratifiés permet l'exaltation du design et du marketing à travers la transformation des produits, non seulement d'un point de vue esthétique, mais également de performances techniques. En fait, dans notre imagination, nous les plaçons dans une période récente, mais ces minces stratifiés en plastique peuvent être datés de 1939, lorsqu'ils ont été utilisés pour la première fois comme éléments réfléchissants dans panneaux routiers. Les applications, on l'a vu, sont vraiment nombreuses et mises à jour d'année en année, comme les films sur les verres des lunettes ou sur les visières des casques, fois avec des écritures à l'extérieur qui n'empêchent pas de voir correctement de l'intérieur. On peut également citer les films PVB réalisés avec une impression jet d'encre à prendre en sandwich entre deux verres, pour que les images deviennent éternelles car elles sont protégées des verres. Aussi intéressants sont les films pour la conservation des aliments qui peuvent être achetés au supermarché, il y a ces détecteurs, capables de mettre en évidence la détérioration ou de détecter la présence d'OGM . Dans le secteur de la construction, depuis longtemps, les films polymères sont utilisés pour appliquer sur le verre pour améliorer la sécurité, réduire le rayonnement solaire qui provoque la transmission de la chaleur à l'intérieur les locaux avec des économies d'énergie incontestables, réduisent la réfraction de la lumière afin d'assombrir les environnements et des films blindés capables de réduire l'introduction de plus de 90% des ondes électromagnétiques à l'intérieur des locaux. Dans le domaine de la sécurité, il existe des films composés de dizaines de couches de polyester très fines, qui servent à réduire les conséquences des explosions. En effet, l'élasticité que ces couches de polyester confèrent au verre, grâce à leur allongement pouvant atteindre 150%, aide le verre à mieux résister à l'onde de choc d'une explosion. Dans le domaine de l'éclairage et de l'électronique, ces microfilms sont conçus pour optimiser la luminosité des téléphones portables, des écrans, des ordinateurs, et pour le transport de la lumière elle-même. Il existe sur le marché des films capables de réfléchir ou de transmettre différentes longueurs d'onde de lumière dans le spectre visible et infrarouge, constitués de centaines de couches polymères dont l'épaisseur est de l'ordre d'une longueur d'onde lumineuse. Dans ces domaines, la science de la physique des surfaces adjacentes a permis de faire progresser la technique de la micro réplication, la répétition continue des millions de fois d'une microstructure 3D constituée de minuscules prismes ou de sphères infinitésimales invisibles à l'œil nu, ce qui permet de créer des surfaces régulières aux propriétés spécifiques, comme capter la lumière du soleil sous différents angles et la diffuser vers l'intérieur, ou la refléter totalement vers l'extérieur. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

L'évolution des Fibres de Renfort Polymères

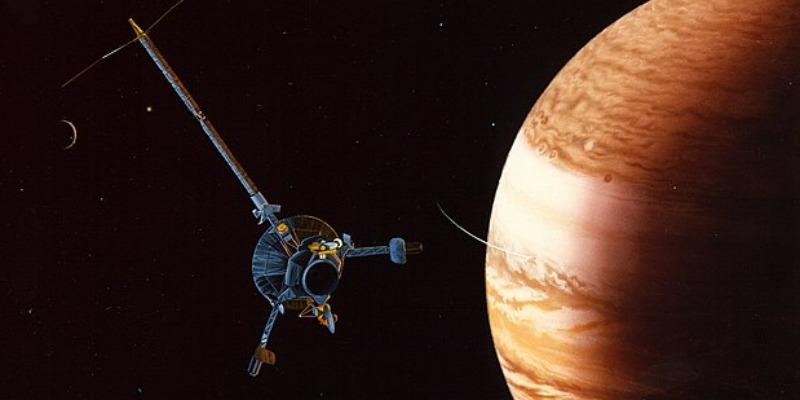

L'évolution des Fibres de Renfort PolymèresÀ partir de 1937 avec l'invention de la fibre de verre, de nouvelles solutions polymères d'un intérêt technico-commercial considérable ont été développées L'évolution des plastiques dans la période qui a suivi la fin de la Seconde Guerre mondiale a conduit le secteur à une innovation scientifique continue en concurrence avec lui-même. La découverte de nouvelles liaisons polymères et de nouvelles applications commerciales a révolutionné le domaine industriel en donnant naissance à de nouveaux produits, en remplaçant d'autres en matériaux traditionnels et en améliorant le rapport qualité prix des artefacts. En plus de découvrir de nouveaux polymères, des solutions techniques ont été découvertes qui ont conduit à une amélioration des performances du polymère de base, réussissant à créer de nouveaux domaines d'application jusque-là inconnue. En fait, la capacité de résistance obtenue grâce aux polymères et aux composites à matrice polymère était, il y a encore quelques années, impensable. En particulier, le secteur des Fibres HP, conçu pour offrir des performances que les fibres textiles traditionnelles n'étaient pas en mesure d'atteindre, notamment en ce qui concerne les capacités mécaniques, thermiques et chimiques, a créé une véritable révolution technologique. Des matériaux qui, en plus de pouvoir répondre à des exigences particulières, doivent montrer une bonne aptitude à s'inscrire dans des cycles textiles, même modifiés. Nées il y a une trentaine d'années sous l'impulsion de certains secteurs stratégiques, notamment militaire et aéronautique, elles sont aujourd'hui exploitées dans les domaines les plus divers, de l'environnemental à la secteur de l'habillement de protection : • des géotextiles pour le confinement des sols capables de résister à de très fortes pressions • tissus de protection balistique capables d'absorber l'énergie des balles • fils pour vêtements de protection résistants à l'énergie générée par la foudre • les renforts textiles à utiliser dans les matériaux composites à usage structurel dans le domaine du bâtiment. La première fibre à hautes performances à la fois en traction et thermique fut la fibre de verre (1937) produite par Owens et Corning Glass, constituée principalement de silice, d'oxyde de calcium, oxyde d'aluminium, oxyde de bore. Appartenant à la famille des fibres inorganiques, elle a connu une croissance annuelle de 15 à 25 % jusque dans les années 60 - 70, lorsque les fibres de carbone sont apparues sur le marché et les fibres aramides, même si à ce jour la fibre de verre occupe la première place en termes de volumes utilisés comme fibre de renfort. Les fibres de carbone, découvertes en 1879 par Edison, ne sont commercialisées que depuis 1960, selon un procédé mis au point par William Watt pour Royal Aircraft au Royaume-Uni. Mais la vraie révolution dans le monde des fibres hautes performances a commencé avec l'apparition sur le marché (1965) des fibres aramides développées par DuPont, initialement sous forme de méta -les aramides (Nomex), des fibres à très haute température de fusion et de décomposition (600° - 800°C) et d'excellentes caractéristiques d'isolation électrique. Ces propriétés les rendent particulièrement adaptées à la production de tissus ou de feutres avec lesquels confectionner des vêtements de protection (la plupart des combinaisons de pilotes de Formule 1 sont en Nomex, précisément en raison de ses propriétés ignifuges, ainsi que celles des exploitants de plateformes pétrolières) et pour la filtration des gaz chauds. Sous forme de papier ou de carton, ils sont utilisés pour l'isolation électrique et, sous forme de nid d'abeille, pour la fabrication de matériaux composites. Quelques années plus tard (1972) DuPont introduit à nouveau sur le marché des fibres para-aramides (Kevlar), ouvrant ainsi la nouvelle ère des fils à haute tension et performances thermiques : • excellente résistance mécanique • rigidité • absorption élevée des radiations • résistance aux chocs • pour chauffer • à la flamme. Avec des composites renforcés de fibres de Kevlar, cinq fois plus résistants que l'acier pour le même poids, ont été créés les airbags qui ont permis les sondes sur Mars et le parachute du Galileo sonde, envoyée sur Jupiter. Une couverture en composites renforcés de Kevlar recouvre les parois de la Station spatiale internationale, en orbite autour de la terre, pour les protéger des dommages causés par les micrométéorites. La fibre de Kevlar, commercialisée sous forme de filament, de fibre et de pulpe, remplace l'amiante dans la garniture des embrayages et des freins de toutes les voitures provenant des lignes de production européennes. A côté des fibres aramides, sont apparues sur le marché des fibres polyester aromatiques, celles produites avec des polymères hétérocycliques aromatiques, ou réalisées avec l'utilisation de molécules souples (comme les hautes molécules polyéthylène de poids), pour la production de fibres à haute orientation moléculaire selon leur axe, à l'aide d'un nouveau procédé de filage, appelé gel spinning. Dans la production de produits industriels où la résistance doit être combinée avec la légèreté et la flexibilité, les fibres textiles HP sont une solution valable, celle qui retient encore le plus leur une utilisation intensive est le coût élevé, principalement une conséquence de certains problèmes techniques liés à leur maniabilité. Généralement, plus les performances du matériau sont élevées, plus les difficultés liées à sa transformation sont élevées. Ceci est plus évident pour les fibres à très haute résistance mécanique, en effet pour leur donner cette performance la méthode de production normalement suivie consiste à soumettre la matière, après l'approvisionnement chaîne, avec un repassage très élevé. Avec cette technique on obtient la haute ténacité recherchée mais au détriment de l'allongement, par conséquent les fibres ont une faible déformabilité et sont rigides, cela implique des difficultés d'essorage. A l'inverse, une augmentation exceptionnelle de l'allongement, donc de l'élasticité, est obtenue au détriment de la ténacité et de la capacité d'absorption d'humidité, ainsi que d'une grande résistance aux agents chimiques rend l'absorption d'humidité quasi nulle et crée des difficultés pour teindre les fibres.Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien. Info Cécilia Cecchini

EN SAVOIR PLUS

Copolymère EVA: Caractéristiques, Propriétés Techniques, Applications et Recyclage

Copolymère EVA: Caractéristiques, Propriétés Techniques, Applications et RecyclageUn nom difficile, l'acétate de vinyle d'éthylène, pour une matière première plastique largement utilisée Le copolymère EVA est une matière première en croissance continue dans le monde, en effet elle a été utilisée en 2020, malgré les arrêts de production dus à la pandémie, à environ 640 000 tonnes, avec une augmentation moyenne au cours de la dernière décennie de 4,3% par an. Le marché asiatique est certainement le domaine dans lequel l'EVA est le plus utilisé, avec la Chine en tête, qui a connu une croissance de la consommation 2019-2020 par 2 -3%, suivis des Etats-Unis qui détiennent environ 17% de la consommation mondiale. Quelles sont les caractéristiques d'EVA ? L'EVA, comme nous l'avons dit, est un copolymère obtenu à partir de la polymérisation de l'acétate de vinyle, les différentes proportions de ce dernier dans la recette modifient les caractéristiques finales du produit , créant une affinité pour le LDPE. Les deux valeurs déterminantes dans les recettes EVA sont sa fluidité (MFI) et le pourcentage de VA (acétate de vinyle), notamment, comme la teneur du comonomère la cristallinité diminue, influençant par conséquent de nombreuses propriétés de l'EVA. En effet, une augmentation de la teneur en VA augmente la densité, la transparence et la souplesse du matériau, tout en diminuant son point de fusion et sa dureté. Quelles sont les propriétés physico-mécaniques de l'EVA? L'EVA, composé du comonomère d'acétate de vinyle, est un produit semi-cristallin et, par rapport aux caractéristiques du LDPE, il devient normalement plus transparent et plus flexible avec augmenter le pourcentage d'acétate de vinyle contenu dans la recette. À mesure que la résistance du matériau diminue, sa plage de fusion diminue également, de sorte que la température de fusion de l'EVA est donc inférieure à celle du LDPE. Lors du moulage par injection, par exemple, la température de fusion doit être comprise entre 175 et 225 °C et son traitement est similaire à celui du LDPE. La teneur en VAC (acétate de vinyle) détermine les changements suivants dans les produits finis: • 1-10 % : par rapport à un film LDPE, ils seront plus transparents, souples et plastiques, plus faciles à sceller, moins de casse, plus de retrait à des températures basses . • 15-30 % : très souple et souple, thermoplastique ouvrable, similaire au caoutchouc, • 30-40% : allongement élastique élevé, flexibilité avec capacité d'absorption de charges, bonne résistance et adhérence élevée. • 40-50% : élasticité extrême, réticulable avec des peroxydes. • 70-95% : utilisation sous forme de latex pour colorants en émulsion, couchage de papier et adhésifs. L'acétate de vinyle contenu dans l'EVA est également responsable de l'odeur de vinaigre caractéristique du matériau. L'EVA, par rapport au PVC, a une meilleure résistance aux basses températures, pas de migration de plastifiant caractérisant une élasticité permanente, une plus grande résistance à la flexion et une meilleure résistance aux produits chimiques . Il possède également de meilleures propriétés d'isolation électrique, par contre les propriétés de barrière aux gaz sont moindres comme la résistance à la lumière et à l'abrasion. On peut regrouper les caractéristiques physico-chimiques de l'EVA dans ce schéma: Bonne résistance à l'abrasion Excellente résistance à la lumière Développé avec des cellules fermées Excellente résistance à l'ozone et à l'oxygène Dureté 25/30 Shore A Bonnes caractéristiques antidérapantes Excellente mémoire élastique Hydrofuge Agréable au toucher Colorisable, avec d'excellents effets esthétiques Bonne capacité anti-vibration Bonne résistance à la déchirure Résistance moyenne aux huiles minérales Excellente résistance à l'air chaud Quelles sont les propriétés électriques de l'EVA ? Par rapport au LDPE, les propriétés isolantes, d'un point de vue électrique, restent inférieures mais l'EVA est souvent requis, par exemple dans l'industrie du câble, pour sa réticulation facile et une bonne flexibilité. Grâce à la grande capacité des copolymères EVA à incorporer des charges, telles que le noir de carbone, ils sont également utilisés pour la fabrication de composés semi-conducteurs. • Résistivité volumique Ohm / cm 2,5 × 1016 • Constante diélectrique 2,6 - 3,2 • Facteur de dissipation 0,03 - 0,05 Quelles sont les propriétés chimiques de l'EVA ? En présence de rayonnement UV, le copolymère EVA présente une dégradation des propriétés physiques, telles que la ténacité, l'allongement à la rupture et le changement de couleur. De plus, certains agents chimiques (agents mouillants, substances polaires et divers liquides organiques), peuvent fissurer le produit de l'intérieur. Avec l'augmentation de la teneur en acétate de vinyle, la résistance aux huiles minérales augmente considérablement, au contraire les caractéristiques de l'isolation électrique se voient diminuer. Quelles sont les propriétés thermiques de l'EVA? • Température de fonctionnement : 60 à + 80°C • Point de fragilité : - 30°C • Température maxima en utilisation statique : + 80°C • Plage de basse température : - 30 à - 50 °C Quelles sont les applications d'EVA? Le copolymère EVA trouve une grande application dans le secteur de l'emballage, comme le film étirable, en raison des coefficients de frottement et d'adhérence élevés qui confèrent au produit une bonne étanchéité caractéristique. Il est également utilisé dans les procédés de co-extrusion pour la production de films multicouches, notamment dans le secteur alimentaire. Enfin, il trouve une large application dans le secteur de la chaussure, comme les semelles ou l'intérieur des chaussures de ski et dans le secteur des télécommunications comme élément de doublure pour les tubes et câbles. Comment l'EVA est-il recyclé? Les déchets EVA peuvent avoir une origine post-industrielle, cela signifie que lors du traitement pour la production d'objets, des chutes ou chutes peuvent être générées. Si les déchets de traitement ne sont pas expansés, ils peuvent être récupérés par broyage en prenant soin de séparer les déchets issus de différentes recettes. Une fois réduit en volume, il peut être utilisé comme matière première secondaire dans la production de nouveaux produits. Si le matériau non réticulé, en revanche, provient d'une collecte séparée, il est nécessaire de prévoir des étapes de recyclage permettant de séparer tous les matériaux combinés dans le produit à recycler en séparant l'EVA. Par exemple, si nous avons une chaussure avec une semelle en EVA et une structure en tissu ou composée d'autres matières, les différentes matières qui la composent doivent être séparées avant la opérations de recyclage final. Si par contre les déchets sont composés d'EVA réticulé, celui-ci peut être utilisé, après broyage ou micronisation, comme inerte dans mélanges de liants pour divers produits. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Les Principaux Phénomènes de Dégradation du PET. Ce Qui est Bon à Savoir

Les Principaux Phénomènes de Dégradation du PET. Ce Qui est Bon à SavoirIl peut y avoir des phénomènes de dégradation du PET, lors de la transformation, qui affectent sa qualitéLe PET est l'un des polymères les plus utilisés en production car, même recyclé, c'est l'une des principales matières premières du secteur de l'emballage. Ses caractéristiques de bonne résistance mécanique, de transparence, d'économie, d'inertie thermique, de durabilité et de recyclabilité, en ont fait le polymère par excellence, par exemple dans la production de bouteilles d'eau et de boissons gazeuses, dans le secteur pharmaceutique, dans les produits corporels et pour la production de fibres. Le PET, cependant, peut facilement se dégrader en raison de processus incorrects dans le traitement thermique ou environnemental, ce qui peut créer une modification chimique de la structure du polymère, créant des chaînes de faible poids moléculaire qui peuvent altérer, même de manière marquée, les propriétés d'origine. Parmi les influences environnementales négatives, nous pouvons inclure l'humidité, en effet, le PET est un polymère hygroscopique et, en présence de conditions de chauffage du matériau, le mélange d'humidité et de chaleur pourrait subir une dépolymérisation. C'est précisément pour cette raison que le granulé doit être séché avant tout type de processus, en utilisant un courant d'air chauffé à faible teneur en vapeur d'eau, afin d'éviter la dégradation hydrolytique. De plus, l'eau a un double rôle, en plus de déclencher la dégradation en hydrolysant les liaisons ester, elle est absorbée par le matériau et agit comme plastifiant. Les causes possibles de dégradation du PET sont nombreuses, mais celle liée à la présence d'humidité est parmi les plus fréquentes dans la transformation du polymère, qui se manifeste rapidement au cours du procédé, avec des conséquences directes sur les propriétés du matériau. Pour cette raison, avant d'être extrudé, le PET doit être soigneusement déshumidifié, en réduisant la valeur de l'eau présente jusqu'à une valeur de 30 ppm. Un autre type de dégradation du PET, qui peut survenir lors de la transformation du polymère, concerne le stress thermique, c'est-à-dire une exposition excessive à la chaleur pouvant survenir lors de son extrusion, créant un sous-produit tel que l'acétaldéhyde. Une vis d'extrusion mal conçue, des conditions de process trop drastiques, comme des conduits trop étroits et, enfin, un pourcentage élevé de résidus de catalyseur, peuvent entraîner des contraintes mécaniques excessives qui, liées à des températures élevées, peuvent provoquer des phénomènes de dégradation. La présence d'acétaldéhyde, facilement identifiable par le nez humain comme une odeur désagréable même en présence de quelques ppm, peut être considérée comme l'indice de dégradation du PET, en effet, elle est particulièrement redoutée lors de la fabrication de contenants alimentaires. Il ne s'agit pas seulement d'une odeur gênante qui pourrait altérer le goût des aliments contenus dans les barquettes alimentaires, mais il faut considérer que l'acétaldéhyde est un cancérogène du groupe 1. De plus, le PET peut être affecté par des phénomènes de thermo-oxydation qui conduisent au jaunissement des produits. Pour éviter ce problème, il est possible d'extruder, sous flux d'azote, en utilisant également des additifs spécifiques pour bloquer les réactions avec les peroxydes et/ou les impuretés présentes dans le procédé de polymérisation.Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien.

EN SAVOIR PLUS

Avantages des Nanocharges Polymères par Rapport aux Charges Traditionnelles

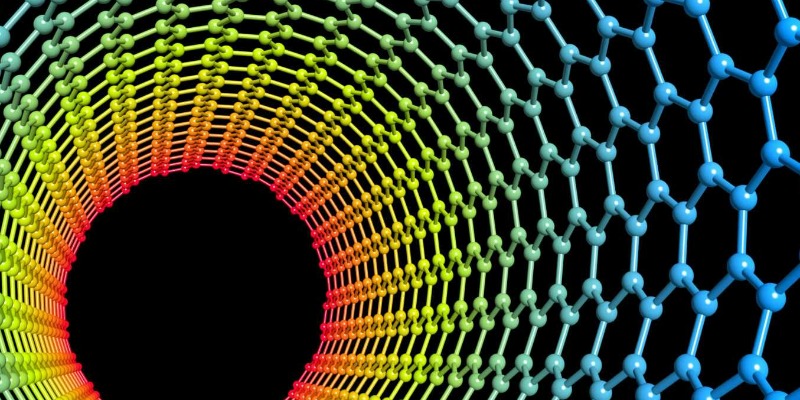

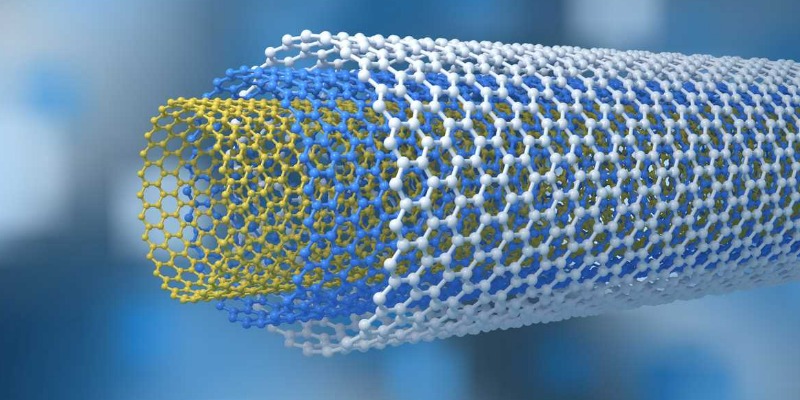

Avantages des Nanocharges Polymères par Rapport aux Charges TraditionnellesQuelles améliorations physico-mécaniques des mélanges de polymères sont obtenues avec l'utilisation de nanocharges Dans la production de polymères recyclés ou de compounds avec des polymères vierges, certaines recettes nécessitent l'ajout d'un certain pourcentage de charges minérales afin de modifier certaines caractéristiques. Parmi les plus utilisés figurent le carbonate de calcium, le talc, la fibre de verre et le mica, sous forme de poudre, de granulés ou de fibre, qui se dispersent lors du mélange avec le polymère . Le talc et le carbonate de calcium sont normalement ajoutés dans des pourcentages variables de 10 à 50 % pour modifier certaines caractéristiques des polymères, telles que la résistance mécanique à la compression, la maniabilité, la réduction de expansion, amélioration ou réduction de fluidité ou simplement pour des raisons économiques. L'utilisation de charges minérales dans les mélanges de polymères entraîne également certains problèmes à garder à l'esprit, selon les pourcentages d'utilisation et le type de charge. En général, on peut dire que la densité du mélange de polymères augmente, la luminosité des couleurs diminue, la fragilité du produit peut devenir constante et la l'usure des machines tend à augmenter. Bon nombre de ces caractéristiques négatives lors du traitement, mais qui se répercutent également sur les produits finis, peuvent être résolues à l'aide de nanocharges. Ce dernier peut être défini comme une nouvelle classe de matériaux composites, constitués d'une matrice polymère et de renforts particulaires, ayant au moins une taille nanométrique. Ces nanocharges peuvent être définies, à toutes fins pratiques, comme des nanocharges et les trois catégories sont classées selon leur structure : • les nanocharges 3D (isodimensionnelles) définies comme des nanoparticules ou des nanosphères d'une taille inférieure à 100 nm. • des fibres ou des tubes d'un diamètre inférieur à 100 nm. comme par exemple les nanotubes de carbone. • les nano-couches, caractérisées par une seule dimension de l'ordre du nanomètre, se présentent typiquement sous la forme de cristallites inorganiques stratifiées dans lesquelles chaque couche a une épaisseur de quelques nanomètres, tandis que les deux autres dimensions peuvent atteindre même des milliers de nanomètres (par exemple les nanoargiles). L'avantage des nanocharges, entre autres, est une meilleure dispersion que les minéraux, avec une meilleure adhérence à la matrice et une meilleure saturation des espaces. De plus, on peut mentionner un autre avantage fondamental concernant l'amélioration des performances physiques et mécaniques du mélange de polymères, avec un faible pourcentage d'utilisation. Alors que, comme nous l'avons dit, pour modifier les caractéristiques des mélanges polymériques par des charges minérales, des pourcentages variant entre 10 et 50% sont utilisés, avec des nanocharges le pourcentage de l'utilisation est d'environ 5 à 10 %. Ce pourcentage réduit conduit à limiter l'augmentation de la densité et à améliorer la maniabilité par rapport aux autres systèmes de remplissage traditionnels. Si l'on considère un mélange de polymères avec 5 % de nanocharges, on peut dire que les propriétés physico-mécaniques peuvent être supérieures, par rapport au polymère de base et aussi au même chargé d'une charge minérale. En particulier nous aurons : • plus grande résistance à l'abrasion et aux chocs • une plus grande rigidité • diminution de la valeur de dilatation thermique • une plus grande stabilité dimensionnelle • perméabilité aux gaz réduite • meilleure résistance aux solvants • moins de dégagement de chaleur lors de la combustion • facilité de recyclage De plus, l'utilisation des nanocharges présente des avantages esthétiques comparables à l'utilisation du polymère d'origine seul, car une meilleure répartition dans la masse crée une meilleure qualité superficiel par rapport à l'utilisation de charges traditionnelles. On peut citer notamment une meilleure transparence optique, moins de rugosité, une meilleure brillance des couleurs et une meilleure stabilité dimensionnelle du produit dans le temps. Traduction automatique. Nous nous excusons pour toute inexactitude. Article original en italien

EN SAVOIR PLUS

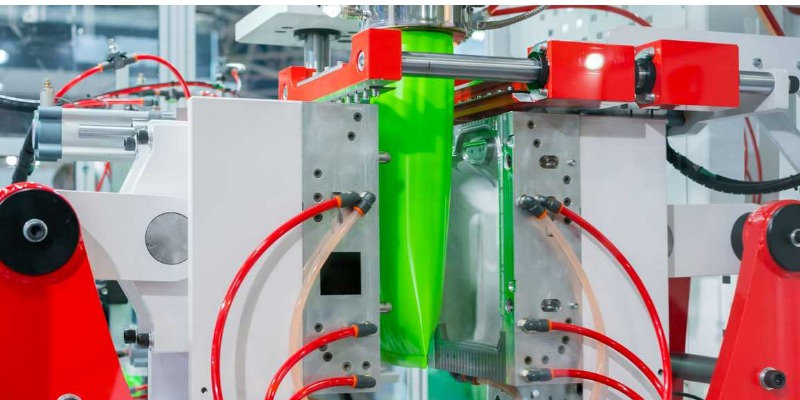

Comment se Forme une Bouteille en Plastique Recyclée