Polimeri Plastici Riciclati: Essicazione o Deumidificazione?

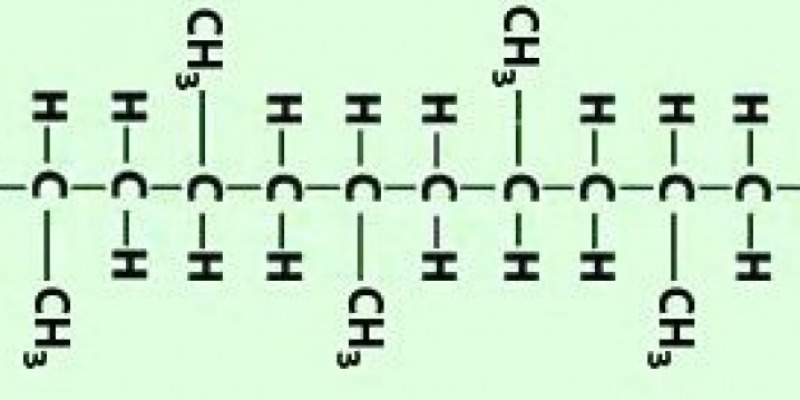

Polimeri Plastici Riciclati: Essicazione o Deumidificazione?Polimeri Plastici Riciclati: Essicazione o Deumidificazione?di Marco ArezioTutte le materie plastiche, vergini o riciclate, sotto forma di granulo o di macinato o di densificato, hanno la tendenza a trattenere l’umidità, fino a raggiungere un equilibrio con l’ambiente esterno. Questa capacità di assorbimento dipende, come precedentemente accennato in un altro articolo, dalla tipologia di polimero, dalla temperatura dell’aria e dalla sua umidità.In base alle considerazioni sopra esposte i polimeri li possiamo dividere in igroscopici e in non igroscopici. Infatti, nei materiali igroscopici, l’acqua è assorbita all’interno della struttura legandosi chimicamente con la stessa, mentre nei polimeri non igroscopici l’umidità rimane all’esterno della massa interferendo successivamente nel processo di lavorazione. I polimeri plastici, espressi nelle forme di granulo, macinato, densificato o polveri vengono avviati alla loro trasformazione in base al prodotto da realizzare e al tipo di processo stabilito. Che i materiali siano igroscopici o non igroscopici, la presenza dell’umidità durante la fase di fusione della massa polimerica crea notevoli problemi in quanto l’acqua può diventare vapore, creando striature, bolle superficiali, ritiri termici irregolari, tensioni strutturali, deformazioni o rotture. L’umidità è una delle principali cause di imperfezioni o difetti sui prodotti plastici realizzati ma, nello stesso tempo, è un problema largamente trascurato o sottovalutato dagli operatori che utilizzano soprattutto le materie plastiche riciclate. Se vogliamo elencare alcuni difetti evidenti causati dalla presenza dell’umidità nei polimeri possiamo citare: • Aspetto opaco del prodotto • Striature brune • Striature argentate • Linee di saldatura deboli • Pezzi incompleti • Sbavature • Bolle • Soffiature • Diminuzione delle proprietà meccaniche • Deformazioni dell’elemento • Degradazione del polimero • Invecchiamento irregolare • Ritiri irregolari Per ovviare a questi inconvenienti è buona regola asciugare il materiale prima del suo utilizzo attraverso getti di aria. In questo caso possiamo elencare due sistemi di intervento, simili tra loro, ma con risultati differenti, che sono rappresentati dall’essicazione e dalla deumidificazione. Per essicazione possiamo considerare un processo di insufflazione di aria aspirata in ambiente e immessa in una tramoggia in cui si trova la materia plastica da trattare, per un determinato tempo ad una temperatura stabilita. Questo sistema dipende molto dalle condizioni metereologiche in essere e dal grado di umidità dell’aria ed è consigliato solo per i materiali non igroscopici. Per i materiali igroscopici, come per esempio le poliolefine, (PP, HDPE, LDPE, PP/PE solo per citarne alcune), il sistema di essicazione ad aria forzata visto precedentemente non è sufficiente, in quanto il contenuto di umidità intrinseco nel polimero, ne rende il processo di scarsa efficacia. In questo caso è consigliabile l’essicazione dei polimeri attraverso la deumidificazione, che comporta l’insufflazione all’interno della tramoggia, non più di aria a condizioni ambientali variabili, ma di un’aria deumidificata attraverso un dryer ad una temperatura stabilita. La tramoggia dovrà essere coibentata per ridurre la dispersione di calore di processo e il materiale sarà in movimento, in modo che durante la fase di transito all’interno della tramoggia sia possibile investirlo con getti di aria calda e deumidificata. Il dryer produrrà un flusso costante di aria calda e secca che avrà la capacità di ridurre notevolmente l’umidità interna dei polimeri igroscopici.Categoria: notizie - tecnica - plastica - riciclo - polimeri - essicazione - deumidificazione

SCOPRI DI PIU'

Lo strato Interno del Tubo Corrugato

Lo strato Interno del Tubo CorrugatoCome ottenere una corretta parete interna di un tubo corrugato con un granulo rigenerato in LDPE di Marco ArezioProducendo tubi corrugati in HDPE rigenerato flessibili in rotoli o rigidi di piccolo diametro a doppia parete, la problematica di realizzare lo strato interno di buona qualità ha spinto i produttori ad utilizzare, frequentemente, polimeri vergini a causa della difficoltà di generare una parete corretta e duratura con il materiale rigenerato. In realtà lo strato interno del tubo, per le sue caratteristiche, ha bisogno di un’attenzione particolare a causa dell’esiguo spessore della parete, delle tensioni che si creano in fase di co-estrusione e dei movimenti termici differenti con la parete esterna. La scelta della materia prima normalmente ricade sull’LDPE la cui caratteristica principale richiesta è l’elasticità e la buona adesione allo strato esterno in HDPE. Se si vuole utilizzare un granulo LDPE rigenerato bisogna tenere presente e analizzare alcuni fattori produttivi importanti per poter scegliere un granulo di LDPE di qualità adatta allo scopo. Quando si parla di granulo rigenerato non è sufficiente verificare se il prodotto che ci viene proposto ha un grado “da tubo” come erroneamente a volte viene venduto in quanto la parete interna di un tubo corrugato necessità un granulo dalle caratteristiche ben definite. Come prima cosa dobbiamo accertarci della provenienza dell’input del materiale che costituisce il granulo, iniziando a capire se proviene da una filiera post industriale e dal post consumo. Queste due famiglie, vedremo più avanti, hanno caratteristiche molto diverse tra loro che andranno ad influenzare in modo differente la produzione del tubo. Come seconda cosa dobbiamo verificare da che prodotto è costituito l’input per capire la storia del materiale che viene riciclato e i possibili problemi che ha incontrato nella sua vita di riciclo. Come terza cosa è verificarne i valori tecnici, quindi il melt index, il DSC e la densità del materiale che ci farà capire esattamente come è fatto il granulo che useremo per la parete interna del tubo corrugato. Come quarta cosa è sapere il processo produttivo del granulo proposto in particolare come viene fatta la selezione del rifiuto, il lavaggio e l’estrusione per avere dati in più che ci aiutino a scegliere il prodotto più adatto. L’ultima cosa, molto importante per il granulo che proviene dal post consumo è capire il grado di umidità presente nel prodotto al momento dell’acquisto in quanto un valore alto andrà ad inficiare la qualità della parete se non si prendono opportuni provvedimenti. È ovvio che i punti sopra elencati non siano totalmente esaustivi in fase di analisi tecnica di un granulo, ma posso dire che per l’applicazione di cui parliamo oggi, sono una buona base di partenza considerando che sono dei dati di non difficile reperibilità. Se vogliamo approfondire i punti sopra esposti inizieremo a parlare delle famiglie di input che si possono usare per la produzione della parete interna del tubo corrugato. Abbiamo visto che si può produrre un granulo con materiale proveniente dalla raccolta differenziata o dagli scarti industriali. La filiera del post consumo permette di avere una fonte quantitativa di gran lunga maggiore rispetto a quella proveniente dagli scarti industriali e quindi sembrerebbe la via maestra per soddisfare le esigenze produttive, ma le caratteristiche tecniche che richiede la produzione della parete interna in LDPE di un tubo corrugato mette dei paletti al suo utilizzo. Per sua natura l’LDPE che proviene dalla raccolta differenziata, nonostante una buona selezione e lavaggio, presenta una percentuale di materiali estranei (pvc, poli-accoppiati, pp, ecc..) che hanno comportamenti in contrasto rispetto a quanto ci aspettiamo dal punto di vista qualitativo. Gli scarti che provengono invece dalla produzione di articoli in LDPE sono, normalmente, materiali vergini o Off grade, che per loro natura sono composti da mono-plastiche e quindi non contengono impurità. Di solito non c’è bisogno di lavarli e hanno caratteristiche tecniche ben precise. Esistono in commercio anche Compounds in LDPE realizzati utilizzando porzioni di post consumo e di post industriale, combinando tra loro una selezione di materiali adatti alla produzione della parete interna. Se la verifica della provenienza dell’input post industriale non comporta grande impegno, per le altre due categorie bisogna prestare più attenzione. Per il post consumo si consiglia di privilegiare materiale come il film ma che non sia venuto a contatto con la raccolta differenziata domestica, per esempio i sacchi della pattumiera o gli imballi alimentari, che si portano con se inquinanti difficili da eliminare completamente. Un’altra fonte consigliabile sono i tubi da irrigazione che però hanno bisogno di cicli di lavaggio molto accurati in quanto contengono una frazione di sabbia che ne pregiudica le qualità se non tolta integralmente. Per la realizzazione di compound misti post consumo/post industriali si utilizzano normalmente film provenienti da imballi industriali che hanno una filiera di raccolta separata dai rifiuti domestici, mantenendo caratteristiche qualitative più alte. Per quanto riguarda il controllo qualitativo del granulo prodotto ci sono alcuni tests direi irrinunciabili. Il calcolo dell’MFI ci dice se il materiale è adatto all’operazione di estrusione della nostra parete, questo valore dovrebbe stare tra lo 0,5 e l’1 a 190’/ 2,16 Kg. Il secondo test è il DSC che ci da’ la radiografia del nostro granulo, test indispensabile soprattutto se si vuole utilizzare una fonte da post consumo. Questa prova ci dice quanto LDPE in % è contenuto nella ricetta e quanti e quali altri componenti sono presenti. Il DSC, in particolar modo ci dice se un granulo può essere idoneo a creare pareti sottili, omogenee e lisce. Fatto il test del DSC è più facile intuire il risultato del valore della densità che è influenzata, rispetto al valore standard dell’LDPE, da materiali inclusi diversi da quello primario. Una buona regola per la valutazione della qualità del granulo da scegliere sarebbe conoscere la storia del riciclo che ha portato alla nascita dello stesso. Dopo avere parlato della scelta dell’input è buona regola conoscere il metodo di riciclo che il fornitore adotta. In particolare il tipo di lavaggio influenza in maniera importante la presenza di inquinanti con densità alta nello scarto, quindi, se l’operazione viene svolta in vasche corte o/e con una velocità di transito dello stesso alta, o con una concentrazione elevata di inquinanti nell’acqua di lavaggio a causa del suo basso ricambio, la probabilità di avere un elevato accumulo di gas o parti rigide all’interno del granulo è molto probabile. La seconda cosa da verificare è la qualità di filtrazione che è molto influenzata dalla qualità del lavaggio. Potremmo dire che ad un incremento dell’attenzione durante il lavaggio può corrispondere una minor esigenza di performance degli impianti di filtraggio. In realtà un corretto lavaggio in termini di dimensioni di vasche, velocità di transito dell’input e qualità dell’acqua non sono argomenti che destano una grande popolarità tra i riciclatori in quanto tutto si traduce in maggiori costi produttivi e a volte i prezzi dei granuli da post consumo sono decisamente compressi a causa anche della presenza sul mercato di un’offerta qualitativamente bassa a prezzi bassi. In ogni caso se si vuole realizzare un buon granulo per la parete interna del tubo corrugato flessibile queste attenzioni bisognerebbe rispettarle compresa l’operazione di filtraggio corretta che prevederebbe l’impiego di impianti in continuo o raschianti con filtri progressivi fino a 50 micron. Come ultima segnalazione in termini di materia prima suggerisco un’attenzione al grado di umidità presente nel big bag di LDPE che si acquista in quanto la presenza di questa comporta una micro deformazione della pellicola superficiale che compone la parete del nostro tubo e una difficoltà maggiore in termini di velocità dell’estrusore. L’umidità eccessiva crea quell’effetto buccia d’arancio sulle pareti che è una sorta di rugosità antiestetica e non funzionale. Tuttavia le conseguenze dell’umidità, per altro normalmente risolvibili durante l’estrusione del tubo, non è da confondere con il risultato negativo prodotto da un accumulo di gas all’interno del granulo, per il quale si hanno poche armi a disposizione.Categoria: notizie - tecnica - plastica - riciclo - tubi corrugati - LDPE - HDPE - strato internoVedi prodotto finito

SCOPRI DI PIU'

Il PVC Riciclato e gli Stabilizzanti

Il PVC Riciclato e gli StabilizzantiCosa sono, cosa servono e come si scelgono gli additivi stabilizzanti per il PVC riciclatodi Marco ArezioÈ importante sapere che il PVC puro non si presta a quasi nessuna applicazione: per questo motivo, nei processi di trasformazione, vengono sempre aggiunti al PVC degli additivi che proteggono il polimero durante la lavorazione, così da impedirne la degradazione e permettono, inoltre, di migliorare le caratteristiche del manufatto risultante in funzione della sua destinazione d’uso finale. La formulazione del materiale è infatti definita considerando tre aspetti fondamentali: – Tipo di lavorazione: il materiale deve essere in grado di resistere alle sollecitazioni e alle temperature coinvolte nel processo, essere nella forma giusta (dry-blend, granulo, lattice, ecc.), essere sufficientemente stabile e avere proprietà adeguate per il tipo di lavorazione; – Applicazione finale: bisogna tenere in considerazione l’utilizzo finale del prodotto, le sollecitazioni, ambienti ostili, o anche limitazioni particolari imposte, per esempio, per contatto cibi o in campo medico; – Costo: aspetto sempre importante; funzione della quantità e del tipo di additivi. Una formulazione tipica, per il PVC rigido, comprende la resina, lo stabilizzante termico (evita la degradazione), gli aiutanti di processo (migliorano le caratteristiche del fuso e la lavorabilità) e il lubrificante. Per il PVC plastificato si utilizza una base analoga, ma si aggiungono i plastificanti. Altri additivi sono i coloranti e le cariche. Le cariche vengono inserite principalmente per ridurre le quantità di PVC a parità di volume e quindi per ridurre i costi, ma influiscono anche sulle proprietà aumentando la durezza e rigidità del prodotto finito. Un additivo non deve né volatilizzare durante la trasformazione né essudare verso la superficie nel corso dell’utilizzazione del manufatto. Ciò significa che l’additivo deve avere una bassa tensione di vapore ad alte temperature e non deve precipitare o cristallizzare migrando dalla matrice polimerica durante l’invecchiamento. Mentre gli additivi insolubili, come le cariche e i pigmenti, non danno luogo a questi fenomeni di migrazione, al contrario, gli additivi solubili, come i plastificanti di basso peso molecolare, sono suscettibili di fenomeni di migrazione sia durante la trasformazione che durante l’uso, e possono perfino agire da veicolo per la migrazione di altri additivi presenti in minore quantità.Vediamo da vicino gli stabilizzanti Com’è già noto il principale svantaggio nell’uso del PVC è la sua instabilità termica; infatti a circa 100°C subisce una degradazione chiamata deidroclorinazione, ovvero rilascia acido cloridrico. Ciò determina un abbassamento delle proprietà meccaniche e una decolorazione. La trasformazione del PVC in manufatti richiede sempre l’aggiunta di stabilizzanti termici che evitano e riducono la propagazione della degradazione termica, dovuta allo sviluppo di acido cloridrico del PVC durante la fase di gelificazione e di lavorazione. Questi prodotti permettono, inoltre, di migliorare la resistenza alla luce solare, al calore e agli agenti atmosferici del manufatto. Infine, gli stabilizzanti hanno un forte impatto sulle proprietà fisiche della miscela nonché sul costo della formula. In genere vengono addizionati all’1% al PVC e restano saldamente ancorati alla matrice polimerica. La scelta dello stabilizzante termico adeguato dipende da diversi fattori: i requisiti tecnici del manufatto, le normative vigenti ed i costi. I più comuni stabilizzanti sono generalmente dispersi in un co-stabilizzante di natura organica che ne aumenta le caratteristiche di stabilizzazione. I principali stabilizzanti sono: stabilizzanti allo stagno, stabilizzanti al cadmio, stabilizzanti al piombo, stabilizzanti bario/zinco, stabilizzanti Ca/Zn, stabilizzanti organici. Stabilizzanti Ca/Zn Sviluppati di recente e con ottimo successo si stanno proponendo come validi sostituti degli stabilizzanti al piombo sul piano pratico ed anche sul piano economico. Il loro funzionamento si basa sugli stessi principi degli stabilizzanti al piombo, ma, al contrario di questi, non danno problemi ambientali o di salute nell’uomo. Per migliorare l’efficienza di questi sistemi di stabilizzazione talvolta si aggiungono altri elementi come composti a base di alluminio o magnesio. Per alcune applicazioni è necessario l’impiego di co-stabilizzanti come polioli, olio di soia, antiossidanti e fosfati organici. A seconda del tipo di sistema stabilizzante si possono ottenere prodotti finali con elevato grado di trasparenza, buone proprietà meccaniche ed elettriche, eccellenti proprietà organolettiche ed un elevato grado di impermeabilità. Di pari passo agli stabilizzanti Ca/Zn si stanno mettendo a punto sistemi calcio-organici che affianco ai tanti lati positivi: buona processabilità, buona stabilità termica legata all’assenza di Zn (il cui eccesso potrebbe innescare una brusca degradazione del prodotto) presentano alcuni lati negativi come ad esempio il tono colore della base (tendente al giallo). Stabilizzanti Organici Gli stabilizzanti organici non sono considerati, a tutt’oggi, degli stabilizzanti primari e, ancora meno, particolarmente potenti. Alcuni sono impiegati a causa della bassa tossicità, altri sono usati come co-stabilizzanti in abbinamento con stabilizzanti primari. Un rappresentante particolarmente importante che rientra in questa famiglia di lubrificanti è l’olio di soia epossidato. L’olio di soia epossidato è composto dal 10% di acido stearico e da acido palmitico per il resto da acidi grassi polinsaturi parzialmente epossidati. Esso viene usato nelle formulazioni in quantità che vanno dalle 2 alle 5 phr in base alla funzione che dovrà avere. In quantità minore di 2 phr avrà funzione co-stabilizzante, in quantità superiore avrà anche funzione lubrificante.Categoria: notizie - tecnica - plastica - riciclo - PVC - stabilizzanti Vedi maggiori informazioni

SCOPRI DI PIU'

Sacchetti in LDPE Riciclato: Come Evitare Problemi Qualitativi

Sacchetti in LDPE Riciclato: Come Evitare Problemi QualitativiSacchetti in LDPE Riciclato: Come Evitare Problemi Qualitatividi Marco ArezioIl mondo dei sacchetti in LDPE riciclato è ampiamente rappresentato dalla tipologia che usiamo tutti i giorni per la raccolta differenziata che, attraverso il loro diverso colore, ci aiutano a separare in modo corretto i rifiuti.La tendenza nella produzione del sacchetto era rappresentata dalla riduzione massima dello spessore e dall’uso di materie prime sempre meno qualitative. Tutto questo rientrava in una logica di mercato in cui il sacchetto doveva costare sempre meno, creando quindi dei prodotti sempre meno performanti dal punto di vista qualitativo.Le problematiche maggiori che si riscontravano erano le seguenti:• Fragilità del sacco sotto l’effetto del peso del rifiuto introdotto con rottura delle pareti per sfondamento • Scollamento dei punti di saldatura delle labbra del sacco con apertura verticale dello stesso • Taglio del sacchetto in presenta di impurità nella parete • Irregolarità della superficie con fenomeni chiamati “occhio di pernice” • Difficoltà nella realizzazione dei colori • Odore pungente dei sacchi anche dopo molto tempo • Secchezza del sacchetto a causa dell’uso di film raccolti degradati dal sole, specialmente per lo scarto che proviene dalle serre agricole Tutti questi problemi sarebbero da analizzare singolarmente in quanto ogni punto ha una lunga storia da raccontare e un chiaro percorso per la sua risoluzione. Nell’articolo di oggi facciamo un salto, arrivando direttamente alle ricette che possono risolvere tutte queste problematiche, permettendo la produzione di sacchi qualitativamente corretti con un occhio ai costi generali di produzione. La maggior parte dei problemi elencati derivano dall’uso al 100% di un input da post consumo, da raccolta differenziata o dei teli agricoli, il cui riciclo meccanico, seppur eccellente con le nuove linee produttive, comporta molte delle problematiche citate. Sicuramente ad una maggior qualità delle linee di riciclo, intese come selezione, lavaggio, densificazione, filtrazione ed estrusione dei granuli, corrisponde una minore quantità ed importanza di problemi, ma il riciclo meccanico del rifiuto proveniente dalla raccolta differenziata o dal settore agricolo, ha comunque dei limiti qualitativi ad oggi non ancora risolti. Per questo motivo l’attenzione alla preparazione di ricette per compounds, realizzati con l’attenzione alla risoluzione di questi problemi, dà la possibilità di creare dei granuli in LDPE, provenienti dal riciclo, con qualità superiori, rimanendo nell’ottica dell’economia circolare che impone il consumo dei rifiuti che realizziamo quotidianamente. Il compound dovrebbe contenere una parte significativa di un input di film di LDPE che non provenga dalla raccolta differenziata, non necessariamente di provenienza post industriale, ma da uno scarto che non sia stato mischiato e inquinato da altre materie plastiche miste. In base alla caratteristica del prodotto finale da realizzare, si deciderà come comporre la ricetta dell’input, così da poter garantire la qualità attesa dal cliente. Gli indici qualitativi devono risolvere i problemi di cui abbiamo parlato tenendo conto di alcune indicazioni:• Permettere la produzione del sacco a partire da 20 micron • L’elasticità deve essere maggiore rispetto ad una ricetta con il 100% post consumo • La tenuta delle saldature, anche a freddo e sotto il peso del contenuto del sacco, deve essere elevata. • L’assenza di piccoli corpi estranei, che si formano a causa della degradazione di materiali differenti dall’LDPE in fase di estrusione, che incidono sul taglio longitudinale accidentale del prodotto. • Poter realizzare una superficie liscia, senza piccole corrugazioni o irregolarità. • La ricetta deve prevedere la possibilità di fare film con colori chiari e scuri, semitrasparenti negli spessori minori. • Assenza o la riduzione marcata dell’odore pungente tipico del post consumo deve poter essere perseguita. Sulla scorta di una modulazione corretta dell’input del materiale e l’attenzione alle fasi eli riciclo e granulazione, è possibile migliorare in modo notevole la qualità dei sacchetti in LDPE che si producono, con un maggiore margine di contribuzione sulla produzione e una maggiore soddisfazione del cliente finale, avendo sempre sotto controllo i costi. Categoria: notizie - tecnica - plastica - riciclo - LDPE - post consumo - sacchetti - film - qualità Articoli correlati:CHE QUALITÀ DI FILM È OTTENIBILE CON L'USO DELL' LDPE RICICLATO?LDPE RICICLATO DA POST CONSUMO: 60 TIPOLOGIE DI ODORI OSTACOLANO LA VENDITALDPE DA POST CONSUMO. COME RIDURRE LE IMPERFEZIONI. EBOOKVedi maggiori informazioni sul riciclo dell'LDPE

SCOPRI DI PIU'

Come Scegliere un HDPE Riciclato da Soffiaggio senza Odori per l’Automotive

Come Scegliere un HDPE Riciclato da Soffiaggio senza Odori per l’AutomotiveCome Scegliere un HDPE Riciclato da Soffiaggio senza Odori per l’Automotivedi Marco ArezioL’uso dell’HDPE riciclato per il soffiaggio si sta moltiplicando nelle aziende che fino a pochi anni fa rinnegavano il materiale riciclato, bollandolo come uno scarto, un rifiuto, dalle scarse qualità tecniche, estetiche e d’immagine.Per fortuna molte cose sono cambiate dentro e fuori le aziende, così che l’HDPE riciclato da soffiaggio è passato nel giro di qualche anno da reietto a prodotto di grande interesse, pratico e mediatico. Senza dubbio ci sono stati anche notevoli miglioramenti tecnici sugli impianti che caratterizzano la filiera produttiva del riciclo, tanto che molte delle problematiche classiche che si riscontravano nell’uso dell’HDPE riciclato durante la produzione di articoli soffiati, in parte sono state risolte. Molto ha fatto anche un diverso approccio sia dell’acquirente della materia prima che del consumatore finale, che hanno perso quella criticità relativa ad un articolo fatto con materiale riciclato. Ma nel campo del riciclo ci sono ancora flussi di HDPE che possono presentare problemi qualitativi, estetici e di odore. In relazione all’odore contenuto nei flaconi da riciclare, materia prima da post consumo utilizzata per la realizzazione del granulo da soffiaggio, sicuramente il più persistente è quello che deriva dai detersivi, infatti nonostante il lavaggio, anche accurato dei flaconi da riciclare, l’odore di tensioattivo rimane in modo quasi indelebile. Se nel settore del packaging la rimanenza di odore di detersivo è sempre più tollerato, ma in altri settori, come quello dell’automotive, è una forte discriminante. Nell’ottica dell’economia circolare, l’impiego di granuli in HDPE riciclato che provengano dal post consumo è diventato una vera necessità per l’ambiente, in quanto è indispensabile riutilizzare il più possibile la plastica a fine vita, per evitare che finisca in rifiuto. Sul mercato esistono dei granuli in HDPE neutri od opacizzati, che non hanno al loro interno odori di detersivo, alimentari o di altre fragranze (o puzze), rendendoli così adatti ad un uso più professionale. Per esempio i condotti dell’aria nel settore automotive, possono essere realizzati con granuli in HDPE riciclati, ma non devono attribuire all’aria che ci passa all’interno, odori sgradevoli o persistenti. L’input di questi granuli è costituito da una mono plastica (solo HDPE) che non viene a contatto con altri rifiuti e quindi non ne assorbe, durante il ciclo di immagazzinamento, trasporto nei sacchi e riciclo finale, le contaminazioni classiche che danno origine agli odori pungenti e persistenti della raccolta differenziata. Con questi materiali, neutri od opacizzati, si possono soffiare bocchettoni di aerazione, o altri parti nel settore dell’automotive, che non presentano odori sul prodotto finito, riuscendo a coniugare qualità, circolarità ed esigenze tecniche. In ogni caso, i granuli in ingresso, si possono testare attraverso una semplice analisi sull’impronta degli odori contenuti, attraverso un test di gas cromatografia a mobilità ionica, che in soli 20 minuti ci può dare una fotografia sui componenti chimici dei granuli, in relazione a possibili odori durante le fasi di soffiaggio dell’articolo o una volta posizionato nel veicolo. Questi dati rilasciati dalla prova non sono empirici, come il test fatto con il naso da un gruppo di persone, ma sono del tutto analitici, precisi ed inconfutabili.Categoria: notizie - tecnica - plastica - riciclo - HDPE - soffiaggio - post consumo - automotive - odori Vedi maggiori informazioni sul riciclo

SCOPRI DI PIU'

Il Degrado dei Polimeri Riciclati

Il Degrado dei Polimeri RiciclatiCosa si intende per degrado dei polimeri riciclati: biologico, ossidativo, foto-degradazione e termico?di Marco ArezioNegli anni dal dopo guerra in poi, le materie plastiche hanno preso sempre più mercato andando a sostituire prodotti fatti con altre tipologie di materiali in quanto si evidenziarono subito gli innumerevoli vantaggi che questo nuovo materiale portava. Tra i vantaggi delle materie plastiche che si possono sottolineare, troviamo la leggerezza, la facilità di lavorazione, la possibilità di colorazione e il basso costo di produzione. In realtà in quegli anni ci siamo concentrati sui vantaggi indiscussi delle materie plastiche senza approfondire le questioni che ne determinavano il loro degrado. Oggi, con la grande esperienza che gli utilizzatori e i produttori di materie plastiche hanno acquisito, possiamo bilanciare vantaggi e svantaggi di un materiale così innovativo. Possiamo classificare gli svantaggi tra interni ed esterni: Svantaggi Interni modificazione chimiche e fisiche processo di produzione del polimero reattività chimica degli additivi Svantaggi Esterni variazioni termo-igrometriche esposizione ai raggi UV agenti inquinanti calore microrganismi ossigeno cause accidentali Inoltre, la degradazione può essere di tipo fisico che chimico. Nel degrado fisico si può notare un aumento della cristallinità e di conseguenza della densità, con la nascita di tensioni interne, fessurazioni e deformazioni. Quello chimico, che avviene a livello molecolare, in base all’agente degradante, va ad influenzare le catene polimeriche con una perdita di coesione e una diminuzione del peso molecolare. DEGRADO OSSIDATIVO DELLE MATERIE PLASTICHE Nonostante la degradazione dei polimeri organici e inorganici sotto l’effetto dell’ossigeno sia molto lenta, questa provoca il rilascio di sostanze chimiche che portano all’auto-catalizzazione del polimero stesso, cioè, gli agenti chimici frutto della degradazione attaccano a loro volta la catena polimerica, attivando un processo autodistruttivo. Inoltre, se questa fase viene interessata dalla formazione di radicali liberi per azione del calore o della luce, allora la reazione tra il polimero e l’ossigeno aumenta la velocità di scissione delle catene, che porta alla reticolazione e alla formazione di elementi volatili. Questo processo viene chiamato foto-ossidazione o termo-ossidazione, a seconda se il fattore scatenante sia stata la luce o il calore. Le conseguenze dirette sulla qualità del polimero si possono notare attraverso la riduzione delle proprietà meccaniche, specialmente per quanto riguarda l’elasticità e la resistenza alla rottura. DEGRADO BIOLOGICO DELLE MATERIE PLASTICHE Per degrado biologico si intende l’attacco da parte di funghi e batteri sui alcuni polimeri, specialmente quelli di derivazione naturale. Questi sono soggetti al fenomeno della Idrolisi, che può espone il polimero, in presenza di un alto tasso di umidità, alla rottura delle catene. Per bloccare il degrado si può optare per una conservazione in un ambiente privo di ossigeno, ma è necessario conoscere bene l’origine del polimero in quanto non è un trattamento universalmente valido. DEGRADO TERMICO DELLE MATERIE PLASTICHE Il fenomeno della degradazione termica è causato dalla presenza di idrogeni mobili nella catena o dall’attività radicalica che vengono innescati dal calore, causando la rottura della catena con la formazione di rotture e la produzione di elementi volatili. La mancanza di ossigeno porta alla depolimerizzazione della catena che avviene in tre fasi dissociative: iniziazione, trasferimento molecolare e propagazione. Per aumentare la resistenza chimica dei polimeri al degrado termico la soluzione migliore è l’aggiunta di additivi in fase di produzione. FOTO-DEGRADAZIONE DELLE MATERIE PLASTICHE Il fenomeno di foto-degradazione avviene quando il polimero è soggetto all’influenza dei raggi UV nel range di lunghezza d’onda tra 290 e 400 nm. A livello atomico sappiamo che le radiazioni di luce funzionano come flusso di particelle, nello specifico i fotoni, che entrando in contatto con le molecole dei materiali e, in certe condizioni, possono interagire passando da uno stato di bassa energia ad uno ad alta eccitazione energetica. Questi particolari flussi e movimenti si definiscono come Foto-fisici e/o Foto-chimici. Nel primo caso non intervengono modificazioni chimiche tra le molecole dei polimeri, mentre per il processo di Foto-chimica, esistono possibilità che le molecole alterino la loro caratteristica chimica in virtù della presenza di una abbondante energia. In alcune macromolecole sintetiche, l’energia dei fotoni contenute nelle radiazioni UV hanno la facoltà di provocare rotture dei legami covalenti.Categoria: notizie - tecnica - plastica - polimeri - degrado Vedi maggiori informazioni sulle materie plastiche

SCOPRI DI PIU'

HDPE: Produzione di Flaconi con Plastica Riciclata | Alcuni Consigli

HDPE: Produzione di Flaconi con Plastica Riciclata | Alcuni ConsigliCome risolvere i problemi estetici nella produzione di flaconi in HDPE riciclatodi Marco Arezio La richiesta di HDPE rigenerato per soffiaggio ha avuto una forte impennata negli ultimi anni, trovando sicuramente, una parte dei produttori, non totalmente preparati a gestire il granulo riciclato nelle proprie macchine. Non è stata solo una questione di tipologia di granulo che può differire leggermente, dal punto di vista tecnico, dalle materie prime vergini nel comportamento in macchina, ma si sono dovute affrontare problematiche legate alla tonalità dei colori, allo stress cracking, alla tenuta delle saldature, ai micro fori e ad altre questioni minori. In articoli precedenti abbiamo affrontato la genesi dell’HDPE riciclato nel soffiaggio dei flaconi e la corretta scelta delle materie prime riciclate, mentre oggi vediamo alcuni aspetti estetici che potrebbero presentarsi usando il granulo riciclato in HDPE al 100%. Ci sono quattro aspetti, dal punto di vista estetico, che possono incidere negativamente sul buon risultato di produzione: 1) Una marcata porosità detta “buccia d’arancia” che si forma prevalentemente all’interno del flacone ma, non raramente, è visibile anche all’esterno. Si presenta come una superficie irregolare, con presenza di micro cavità continue che danno un aspetto rugoso alla superficie. Normalmente le problematiche sono da ricercare nel granulo, dove una possibile presenza eccessiva di umidità superficiale non permette una perfetta stesura della parete in HDPE in uscita dallo stampo. In questo caso il problema si può risolvere asciugando il materiale in un silos in modo che raggiunga un grado di umidità tale per cui non influirà negativamente sulle superfici. In linea generale è sempre un’operazione raccomandata quando si vuole produrre utilizzando al 100% un materiale rigenerato. 2) Le striature sul flacone sono un altro problema estetico che capita per ragioni differenti, specialmente se si utilizza un granulo già colorato. Le cause possono dipendere da una percentuale di plastica diversa all’interno del granulo in HDPE, anche in percentuali minime, tra il 2 e il 4 %, in quanto, avendo le plastiche punti di fusione differenti, il comportamento estetico sulla parete del flacone può essere leggermente diverso, andando ad influenzare il colore nell’impasto. E’ importante notare che non si devono confondere le striature di tonalità con le striature di struttura, le quali sono normalmente creare dallo stampo del flacone a causa di usura o di sporcizia che si accumula lavorando. Un altro motivo può dipendere dalla resistenza al calore del master che si usa, in quanto non è infrequente che a temperature troppo elevate, sia in fase di estrusione del granulo che di soffiaggio dell’elemento, si possa creare un fenomeno di degradazione del colore con la creazione di piccole strisciate sulle pareti del flacone. 3) Una perfetta saldabilità in un flacone è di estrema importanza in quanto un’eventuale distacco delle pareti, una volta raffreddato e riempito il flacone, comporta danni seri con costi da sostenere per la perdita dell’imballo, delle sostanze contenute e della sostituzione del materiale con costi logistici importanti. Il flacone appena prodotto normalmente non presenta il possibile difetto in quanto la temperatura d’uscita dalla macchina “nasconde” un po’ il problema, ma una volta che la bottiglia si è raffreddata, riempita e sottoposta al peso dei bancali che vengono impilati sopra di essa, un difetto di saldatura si può presentare in tutta la sua problematica. La causa di questo problema normalmente deve essere ricercata nella percentuale di polipropilene che il granulo in HDPE può contenere a causa di una selezione delle materie prime a monte della produzione del granulo non ottimale. Una scadente selezione dei flaconi tra di essi, ma soprattutto dai tappi che essi contengono, possono aumentare la quota percentuale di polipropilene nella miscela del granulo. Esistono in commercio macchine a selezione ottica del macinato lavato che aiutano a ridurre in modo sostanziale questa percentuale, potendola riportare sotto 1,5-2%. Al momento dell’acquisto del carico di HDPE riciclato è sempre buona cosa chiedere un test del DSC per controllare la composizione del granulo per la produzione. L’effetto di una percentuale di PP eccessiva ha come diretta conseguenza l’impedimento di una efficace saldatura delle superfici di contatto che formano il flacone. Oltre ad intervenire sul granulo sarebbe buona regola, se si desiderasse utilizzare al 100% la materia prima riciclata, aumentare leggermente lo spessore di sovrapposizione delle due lati del flacone per favorirne il corretto punto di saldatura. 4) La presenza di micro o macro fori in un flacone, visibili direttamente attraverso un’ispezione o, per quelli più piccoli, tramite la prova della tenuta dell’aria, possono dipendere dalla presenza di impurità all’interno del granulo, quando il lavaggio e la filtratura della materia prima non è stata fatta a regola d’arte. Un altro motivo può dipende da una scarsa pulizia della vite della macchina soffiatrice che può accumulare residui di polimero degradato e trasportarli, successivamente, all’esterno verso lo stampo. Specialmente se si usano ricette con carica minerale è possibile che si presenti il problema subito dopo il cambio della ricetta tra una senza carica a una che la contenga.Categoria: notizie - tecnica - plastica - riciclo - HDPE - post consumo - flaconi

SCOPRI DI PIU'

Che Qualità di Film è Ottenibile con l'Uso dell' LDPE Riciclato?

Che Qualità di Film è Ottenibile con l'Uso dell' LDPE Riciclato?Che Qualità di Film è Ottenibile con l'Uso dell' LDPE Riciclato?di Marco ArezioMai come oggi la qualità di un granulo di LDPE riciclato è importante per la produzione di un film, in quanto le aspettative del mercato, che si sta spostando dalle materie prime vergini a quelle riciclate, sono molto alte.Non è sempre facile trasmettere al cliente, che vuole produrre con un LDPE riciclato, la necessità di conoscere la genesi del riciclo per non sbagliare ad acquistare il prodotto basandosi, magari, solo sulla convenienza economica della materia prima riciclata rispetto a quella vergine che gli viene offerta. Diciamo, in linea di principio, che anche nel campo dell’LDPE riciclato ci sono famiglie di prodotto attraverso le quali si possono produrre alcuni articoli e, di conseguenza, non se ne possono produrre altre se si vuole ottenere sempre un buon risultato tecnico ed estetico sull’articolo finito da immettere sul mercato. Le macro famiglie si possono distinguere in tre aree: • LDPE riciclato da post consumo • LDPE riciclato post consumo industriale • LDPE riciclato post industriale Il granulo in LDPE da post consumo viene prodotto attraverso il processo di riciclo dello scarto della raccolta differenziata, che viene separato, macinato, lavato, densificato ed estruso in granuli. La prima cosa da considerare dei prodotti di questa famiglia è il grado di contaminazione a cui il film lavorato viene sottoposto durante la sua vita, infatti, la raccolta differenziata comporta la mescolazione nei sacchi della raccolta domestica inquinanti, come resti di cibo, oli, grassi, poliaccoppiati di imballi alimentari e molti altri prodotti che, durante le fasi di raccolta, solidarizzano con il film da riciclare creando un problema di qualità a valle del processo. Inoltre, durante la separazione meccanica, può capitare che parti di altre plastiche rimangano all’interno del flusso dell’LDPE da riciclare creando un altro filone di contaminazione nel processo di produzione del granulo. I sistemi di riciclo meccanico contemplano il lavaggio del materiale selezionato ma, spesso, questo non è sufficiente per ridurre la presenza di plastiche diverse dall’LDPE e lo scioglimento e il distaccamento di parti non plastiche presenti sul prodotto da lavare. Queste contaminazioni possono creare diverse problematiche nella produzione del film: • Odori pungenti nel prodotto finito • Fragilità al taglio dovuta alla presenza di polipropilene • Grumi non fusi nella fase di estrusione con la conseguente puntinatura del film • Irregolarità della superficie del film dovuta alla degradazione delle impurità nella fase di estrusione • Inconsistenza del film dovuta all’eccessiva presenza di gas all’interno del granulo causata dalla degradazione del materiale estruso • Difficoltà di creare una bolla regolare a seguito della possibile degradazione del polimero in fase di soffiaggio per la presenza dei problemi sopra elencati. L’uso che normalmente si fa del granulo in LDPE da post consumo da raccolta differenziata è riservato a sacchi per la spazzatura di spessore non inferiore agli 100-120 micron, di colori scuri, in cui il possibile odore, la puntinatura del film e la possibile fragilità al taglio sono dai clienti tollerati a fronte di un prezzo competitivo. Un’altra applicazione sono i teli da copertura provvisoria, normalmente neri, con spessori da 140 a 300 micron in cui le impurità presenti nei granuli si diluiscono negli spessori generosi del film. Il granulo da post consumo industriale è un prodotto molto vicino alla categoria del post industriale che vediamo successivamente, in quanto l’input del materiale non viene dalla raccolta differenziata ma esclusivamente dalla raccolta degli imballi industriali, dei supermercati e del settore del commercio, i cui film da imballo non vengono in alcun modo contaminati da sostanze nocive per il riciclo. Una volta raccolti questi film vengono divisi per colore, macinati lavati, densificati ed estrusi in granuli adatti alla produzione di films.Quali sono i vantaggi di questo flusso:• Materiale non contaminato da rifiuti organici o liquidi industriali • Selezionato per colore • Selezionato per tipologia di plastica • Normalmente soggetto al primo riciclo • Non contiene poliaccoppiati da packaging alimentare La produzione di film con questa tipologia di materiale permette la realizzazione di spessori molto sottili, a partire da 20 micron, utilizzando al 100% il granulo riciclato. Il film rimane elastico, le saldature non si aprono in quanto non si realizza l’influenza negativa della presenza di PP come nel post consumo, non presenta odori sgradevoli, si possono realizzare film trasparenti, anche se si parte da un granulo non trasparente, o film di colorati aggiungendo del master. Esiste anche una versione adatta alla produzione di film nero, dedicato principalmente ai sacchetti per l’immondizia con spessori da 20 a 100 micron o ai teli da copertura per l’edilizia in cui è richiesto un buon grado di resistenza allo strappo. Il granulo post industriale neutro proviene normalmente da scarti di lavorazione di film neutri che vengono raccolti e divisi per colore, macinati e nuovamente estrusi in granuli per la produzione. Un’altra tipologia di LDPE post industriale è caratterizzata dall’utilizzo di scarti delle lavorazioni del polimero delle industrie petrolchimiche, che vengono compattati in blocchi o barre, per poi essere macinati o polverizzati e riutilizzati come materia prima in fase di estrusione dei granuli. Questo tipo di LDPE riciclato è molto simile ad un polimero vergine, sia per caratteristiche meccaniche che di trasparenza nella produzione del film. Non ha odori, non ha alterazioni di colore, si può miscelare con la materia prima vergine, se richiesto e conserva ottime caratteristiche meccaniche e di qualità nella superficie. Articoli correlati:LDPE RICICLATO DA POST CONSUMO: 60 TIPOLOGIE DI ODORI OSTACOLANO LA VENDITALDPE DA POST CONSUMO. COME RIDURRE LE IMPERFEZIONI. EBOOK Categoria: notizie - tecnica - plastica - riciclo - LDPE - film plastici - post consumoVedi maggiori informazioni sul riciclo dell'LDPE

SCOPRI DI PIU'

Perché i Polimeri Riciclati di Alta Gamma sono Preferiti a quelli Vergini?

Perché i Polimeri Riciclati di Alta Gamma sono Preferiti a quelli Vergini?Perché alcuni Polimeri Riciclati sono Preferiti a quelli VerginiNon è più un tabù ormai che alcuni polimeri riciclati di alta qualità possano essere più ricercati di quelli vergini, che possano costare uguale o di più degli stessi e che hanno qualità generali del tutto simili ai polimeri di derivazione petrolifera.Inoltre, la cosa più importante è che sono l’evoluzione tecnologica di uno scarto di lavorazione, o addirittura da post consumo nel caso dell’rPET, nel pieno rispetto dei principi dell’economia circolare. I consumatori, le aziende che gestiscono marchi importanti e la politica, hanno ora ben presente quale sia la strada sulla quale dobbiamo camminare, una strada costruita faticosamente (e non finita) di materiali sostenibili, di riciclo, di energia rinnovabile e di impatto ambientale ridotto su fumi, rifiuti e scarti di processo liquidi o solidi. In questa ottica il mondo dei polimeri riciclati si sta costruendo una reputazione importante, acquisendo la fiducia dei produttori e dei consumatori che vogliono, fortemente, prodotti con il minor impatto possibile sull’ambiente. Ci sono cinque famiglie, tra i prodotti più usati nel mondo delle materie plastiche, che sono l’HDPE, il PP, l’LDPE, il PET e il PVC che, da sole, coprono una percentuale di articoli sul mercato così importante da lasciare alle altre tipologie, in termini di quantità prodotte ed utilizzate, ben poco spazio. Vediamole da vicino: L’HDPE riciclato, per competere con i materiali vergini nei settori non food, deve avere una serie di caratteristiche peculiari come l’assenza di odore pungente, la neutralità del colore di base, un DSC che attesti la composizione al 100% di HDPE e caratteristiche tecniche in macchina comparabili. Queste caratteristiche portano a produrre articoli con superfici senza difetti, neutrali all’odore del riciclo, dai colori omogenei e brillanti e dalle caratteristiche meccaniche idonee per l’uso a cui il prodotto è destinato. Il PP riciclato ha un’infinità di usi e la sua limitazione ad un impiego massiccio era legato, anche in questo caso, alla presenza di odori e alla difficoltà di avere una ricetta che contemplasse solo PP all’interno. Infatti le frazioni di PE inglobate potevano creare problemi estetici sui prodotti in fase di stampaggio. Oggi esistono ricette che hanno risolto queste problematiche e, partendo da una base neutra, quindi senza residui di coloranti pregressi, si riescono ad ottenere ottime superfici colorate del prodotto. Dal punto di vista meccanico è possibile ottenere buoni risultati e, la similitudine con la materia prima vergine ne permette la loro miscelazione. L’LDPE riciclato è un prodotto ampiamente usato in fase di estrusione, stampaggio e filmatura ma è sempre stato relegato alla creazione di articoli non estetici o di qualità grossolana. Con l’LDPE neutro da scarti post industriali è possibile realizzare film da 20 micron, trasparenti o colorati, realizzare tubi di spessori sottili, in quanto il materiale non presenta contaminazioni o residui solidi al suo interno che potrebbero provocare buchi. Inoltre è possibile utilizzarlo nel settore dello stampaggio dove sono richieste finiture estetiche importanti. Tra i cinque prodotti esposti il granulo riciclato in LDPE è quello in cui il rischio dell’odore sgradevole è più elevato, problema che non si presenta in queste ricette post industriali. La polvere in PVC riciclata ha una base di colore bianca, micronizzata per aumentarne la qualità, presenta caratteristiche del tutto comparabili con un K67 vergine dal punto di vista tecnico ed estetico. Una miscela di scarti post industriali del settore dei profili finestra garantisce una qualità produttiva nel campo dei profili estetici e nell’estrusione di tubi. Il PET riciclato, certificato per il food, è l’unico dei prodotti presentati che ha una provenienza da post consumo e non post industriale. Il particolare riciclo meccanico, certificato da enti preposti ad autorizzare l’uso del polimero riciclato nel settore alimentare, permette l’impiego in un campo in cui la domanda del polimero riciclato è molto alta, come quello del settore delle bibite e dell’acqua minerale. Sintesi perfetta dell’economia circolare l’rPET per il food è il polimero che più incarna lo spirito di una plastica amica in cui tutto ciò che diventa rifiuto viene riutilizzato per un nuovo prodotto.Categoria: notizie - tecnica - plastica - riciclo - polimeri

SCOPRI DI PIU'

Quali Sistemi Impiegare per il Calcolo dell’Umidità nei Polimeri?

Quali Sistemi Impiegare per il Calcolo dell’Umidità nei Polimeri?Quali Sistemi Impiegare per il Calcolo dell’Umidità nei Polimeri?di Marco ArezioLa drastica riduzione dell’umidità nelle materie plastiche che devono essere usate per il processo di stampaggio di articoli destinati alla vendita, è una operazione molto importante, più importante di quanto normalmente si creda.Infatti, anche chi normalmente applica un trattamento di riduzione dell’umidità, deve assicurarsi che i livelli stessi siano sufficientemente bassi in modo da non creare difetti sul prodotto finale, variazioni di processo e guasti ai componenti delle presse. Come abbiamo trattato in altri articoli riguardanti le materie plastiche igroscopiche e non igroscopiche, l’importanza di deumidificazione del materiale, specialmente per quelle famiglie di polimeri che assorbono facilmente umidità, come il PC, il PA e il PET, è quella di preservare le catene polimeriche che, in presenza di una quantità eccessiva di acqua, sono soggette ad un degrado attraverso l’idrolisi. Infatti, in alcuni materiali plastici, la sola presenza di quantità di umidità di 200 ppm influirà negativamente sulle catene polimeriche, corte o tagliate, con la con la degradazione del peso molecolare del polimero. Ma per renderci conto della grandezza di misura di una quantità di umidità di 200 ppm consideriamo che questo valore corrisponde in percentuale allo 0,0200, quindi circa 9,1 grammi di acqua per 45.360 grammi di materiale. Una concentrazione di umidità alta nel polimero si può notare facilmente durante lo stampaggio degli articoli in seguito alla formazione di bolle sulle superfici dei prodotti, aumento della vaporizzazione in macchina e tutte le conseguenze negative sulla qualità del manufatto dal punto di vista meccanico ed estetico. Ma una quantità piccola di umidità, che interagisce comunque con le catene polimeriche, creando dei danni estetici e strutturali, non viene normalmente rilevata duranti le fasi di stampaggio ma sarà valutabile sulle caratteristiche del prodotto finale. E’ importante analizzare la resina plastica prima delle operazioni di stampaggio, asciugarla in modo completo e non cadere nella tentazione di miscelare parti di resina asciutta con parti umide, perché le caratteristiche qualitative delle parti asciutte verranno intaccate negativamente dalle parti umide. Ma quali sono i metodi per il controllo dell’umidità? Metodo della differenza di peso: il campione viene prelevato dagli imballi o dalla tramoggia e posizionato in un contenitore per il suo riscaldamento in fase di analisi. Prima del riscaldamento dei granuli viene fatta una pesata e, successivamente, si avvia il riscaldamento del materiale ad una temperatura consona alla famiglia di resina in fase di analisi. Raggiunta la temperatura ideale, la frazione di umidità uscirà dai granuli e, con lei, tutte le altre parti volatili che sono rappresentate da distaccanti, stabilizzanti, antistatici o altre sostanze chimiche che si trovavano nel polimero. Alla fine del processo si ripesa il granulo e lo si confronta con il peso precedente che rappresentava il granulo umido. Per semplicità si tenderebbe a considerare la differenza di peso come l’espressione della quantità di umidità presente nel materiale da impiegare. In realtà non è così, in quanto non si può esattamente sapere quanta umidità e quanti agenti chimici volatilizzati sono l’espressione della differenza di peso. Metodo dell’analisi dell’umidità specifica: l’operazione iniziale di analisi è comparabile con il sistema precedente, basato sulla differenza di peso, ma il processo viene realizzato in un’atmosfera di azoto secco, in cui l’umidità e i volatili verranno espulsi come nell’analisi precedente, ma la macchina calcolerà esattamente la parte di umidità presente nella materia prima senza curarsi delle parti volatili in quanto è in grado di separare i differenti composti chimici. In questo caso parleremo di umidità specifica, in quanto si valuterà precisamente il peso della stessa al netto dei volatili espulsi.Categoria: notizie - tecnica - plastica - riciclo - polimeri - umidità

SCOPRI DI PIU'

Polimeri Plastici nel Settore Calzaturiero: Materiali e Impieghi

Polimeri Plastici nel Settore Calzaturiero: Materiali e ImpieghiPolimeri Plastici nel settore Calzaturiero: Materiali e Impieghidi Marco ArezioL’Industria della plastica si è creata uno spazio importante nel campo delle suole e delle calzature che erano fino a qualche decennio fa di esclusiva del cuoio e ad altri materiali minori.La creazione di nuove ricette, il progresso chimico e tecnologico sugli impianti, ha permesso ai polimeri plastici di creare una valida alternativa alle suole tradizionali da impiegare in calzature sottoposte a forte usura, con una valenza protettiva per il piede, di isolamento termico, di flessibilità ed impermeabilità. Inoltre di pari passo alla crescita delle nuove formulazioni fatte con i polimeri vergini, il mercato dei polimeri riciclati sta offrendo diverse alternative attraverso prodotti sostenibili specialmente nel campo del PVC e dell’ABS. I materiali plastici che si usano maggiormente nel settore calzaturiero sono:Termoplastici: ABS, PVC, TR e TPU Poliuretanici bi-componenti: PUR a base polietere, PUR a base poliestere Copolimeri quali gomma ed EVA Vediamo nel dettaglio le caratteristiche e le applicazioni: ABS Anche se l’ABS non è un polimero di uso comune nelle calzature, trova impiego spesso nelle calzature antiinfortunistiche, come elemento di protezione della punta della scarpa. Il puntale, infatti, viene spesso fatto in ABS riciclato, da scarti post industriali, la cui ricetta viene adattata per conferire al puntale robustezza agli urti e flessibilità. TR o Gomma Termoplastica Con questo materiale si possono fabbricare suole da applicare o da inserite nella scarpa per iniezione diretta. Le gomme termoplastiche sono compounds il cui componente fondamentale è lo stirolo-butadiene-stirolo (SBS) addizionato con oli, polistiroli, cariche minerali, pigmenti, antiossidanti, ecc. Attraverso una corretta formulazione della ricetta del materiale le suole non presentano problemi di resistenza al freddo e possono mantenere un’ottima flessibilità a temperature molto inferiori allo 0° C. PVC, Cloruro di Polivinile Plastificato Il PVC è una delle materie plastiche più diffuse al mondo, non solo nel settore calzaturiero, ma viene usato anche per la creazione di zerbini, tappeti, fili, tubi, canne dell’acqua e molti altri prodotti. Nel settore delle calzature impermeabili, come gli stivali, le suole, i sandali, le ciabatte e gli accessori, il PVC ha trovato un vasto impiego essendo un materiale in continuo sviluppo tecnologico, avendo raggiunto oggi un buon livello di efficienza ambientale e garantendo una buona sicurezza in tutte le fasi del suo ciclo di vita. Infatti, nel mercato delle calzature, sono presenti volumi importanti di manufatti realizzati in PVC riciclato che permettono la costruzione di suole e calzature sostenibili, quindi riciclate e riciclabili. TPU, Poliuretano TermoplasticoIl TPU è un composto chimico formato da elastomeri poliuretanici trattati con le tecniche dei materiali termoplastici. La sua realizzazione passa attraverso il processo di addizione dell’isocianato, in un determinato intervallo di temperature, ricreando le caratteristiche elastiche della gomma. I Poliuretani termoplastici sono impiegati per diverse tipologie di suole destinate ad alcuni segmenti di calzature come lo sport, il lavoro e tempo libero. Le formule che caratterizzano i materiali per le suole in TPU cambiano a seconda delle tipologie di impiego della stessa e di conseguenza della calzatura. PUR, Poliuretano Bi-ComponenteIl Poliolo e l’Isocianato, in forma liquida, che fanno parte delle famiglie dei Polieteri e dei Poliesteri, sono due elementi chimici che caratterizzano la formazione del Poliuretano Bicomponente. La differenza tra queste due classi di appartenenza è basata sulla struttura della schiuma che si andrà a realizzare, infatti, utilizzando il polietere si crea una pelle superficiale compatta e, all’interno, la suola si presenterà con le cellule aperte, mentre utilizzando il poliestere si creerà una struttura con cellule chiuse. Eva, Etilvinil AcetatoEtilene e Acetato di Vinile sono i due principali componenti del polimero chiamato EVA, un polimero utilizzato per la costruzione di suole morbide e resistenti. La suola però non è costituita solo dai due componenti che formano il polimero principale ma, attraverso la giusta calibrazione di questi elementi e di reticolanti, cariche, espandenti, ed altro, si determinano le caratteristiche prestazionali del prodotto finale. Le caratteristiche principali sono la leggerezza, flessibilità, elasticità e una buona propensione a mantenere la forma originaria. Materiali Compositi L’evoluzione della moda, delle esigenze tecniche e dei costi generali del prodotto finito, hanno permesso la creazione di materiali composti da polimeri differenti ma affini tra di loro. I materiali Poliuretanici, la gomma e l’Eva sono i principali polimeri che vengono impiegati con lo scopo di creare combinazioni differenti in termini di aspetto estetico, di costi e di tecnica di impiego, allargando in modo sorprendente l’offerta sul mercato. Caratteristiche dei prodotti finitiLo studio e la realizzazione di nuove ricette polimeriche, per la creazione di nuove opportunità commerciali, non deve far dimenticare che le calzature e le suole stesse, devono rispondere a caratteristiche ben definite per il cliente finale. Esistono delle normative precise che devono essere rispettate nella costruzione di un prodotto per il settore calzaturiero, nelle quali si chiede che vengano sottoposti gli articoli a tests di comportamento. Vediamo i principali: Resistenza alle flessioni Resistenza all’ abrasione Resistenza alla delaminazione Resistenza allo scivolamento Stabilità dimensionale Resistenza all’invecchiamento Resistenza alla compressione Capacità di incollaggio Resistenza alla trazione Resistenza alla penetrazione dell’acqua Capacità di tenuta del punto di cucituraCategoria: notizie - tecnica - plastica - riciclo - polimeri - calzature Vedi maggiori informazioni sui polimeri plastici

SCOPRI DI PIU'

HDPE da Post Consumo Neutro: Provenienza e Utilizzo

HDPE da Post Consumo Neutro: Provenienza e UtilizzoHDPE da Post Consumo Neutro: Provenienza e Utilizzo. Odore, brillantezza e semitrasparenza in un HDPE da post consumodi Marco ArezioI materiali che provengono dal post consumo, che siano in HDPE o LDPE o PP o PET, per citarne solo in più comuni, sono prodotti, espressi sotto forma di imballi, che vengono raccolti dalle nostre case come rifiuti, nei quali si realizza una grossolana separazione tra altri imballi come carta, vetro e metallo.La frazione dei rifiuti plastici viene messa nei sacchi creando un mix tra plastiche di varie tipologie, dalle bottiglie in PET, agli involucri di PP, alle vaschette alimentari in poliaccoppiati, ai flaconi dei detersivi in HDPE, ai tappi, agli imballi in Polistirolo. Con essi, possiamo trovare al loro interno anche dei residui dei prodotti che hanno contenuto, da quelli alimentari a quelli chimici come i detersivi. Questo complesso di prodotti plastici viene avviato al riciclo meccanico, attraverso il quale si separano le tipologie di plastica per famiglie di prodotti chimici, che verranno successivamente macinate, lavate per poter poi essere estruse e creare nuova materia prima. Il riciclo meccanico ha tuttavia dei limiti nella separazione degli elementi in entrata in quanto usa delle macchine a lettura ottica, ad altissima velocità, che leggono la densità dei materiali, ma che poco possono fare per esempio nei prodotti composti da plastiche accoppiate, conservando comunque una certa percentuale di errore, che si potrebbe ridurre se il rifiuto immesso fosse maggiormente selezionato alla fonte. Inoltre il lavaggio delle plastiche selezionate e macinate, non sempre è gestito in modo efficacie per separare ulteriormente frazioni di plastica con densità diversa e per pulirla dai residui di prodotti che gli imballi contenevano. I limiti, quindi, possono essere organizzativi, tecnici o gestionali, generando delle deficienze qualitative sul granulo finale che viene dedicato al soffiaggio o all’estrusione dei prodotti. Le maggiori problematiche per un HDPE riciclato per soffiaggio ed estrusione sono: • Presenza di una frazione di PP normalmente determinata dalla presenza di tappi sugli imballi • Impurità di piccolo diametro che potrebbero creare buchi nel soffiaggio di flaconi o irregolarità delle superfici nei prodotti estrusi • Difficoltà di creare colori brillanti in quanto la provenienza da imballi colorati crea una certa opacità nelle colorazioni successive • Odori persistenti nella materia prima finale specialmente per la degradazione di elementi organici o per la presenza di tensioattivi in un materiale poroso come l’HDPE. • Degradazione della miscela plastica in fase di estrusione per la presenza di plastiche diverse dall’HDPE. Per alcune applicazioni non estetiche i problemi sopra esposti si possono ridurre attraverso l’ottimizzazione delle fasi di controllo della produzione del rifiuto e del granulo finale. Ma nelle produzioni in cui è richiesto una colorazione brillante, l’assenza di odore e una qualità estetica del manufatto elevata, come per esempio i flaconi di alcune tipologie di settori del packaging, è importante scegliere un prodotto da post consumo che provenga da una filiera separata all’origine, in cui i flaconi devono essere in HDPE neutri, quindi senza colori e che non contengano residui di tensioattivi o rifiuti organici. Il riciclo del mono prodotto crea una filiera in grado di generare un granulo neutro, senza odori, adatto agli impieghi più alti in termini di struttura, colorazione, assenza di odori, permettendo la semitrasparenza dei flaconi. Questa tipologia di granulo si può facilmente impiegare, per le sue doti di brillantezza e di fedeltà dei colori anche nell’estrusione di profili, lastre e tubi di colorazioni a RAL.Categoria: notizie - tecnica - plastica - riciclo - HDPE - post consumo - neutroVedi maggiori informazioni sulle materie plasticheVedi maggiori informazioni sul riciclo

SCOPRI DI PIU'

L’Importanza della Deumidificazione dei Polimeri Plastici Riciclati

L’Importanza della Deumidificazione dei Polimeri Plastici RiciclatiCome e perché è necessario ridurre l’umidità nei polimeri riciclati prima del loro usodi Marco ArezioCome descritto nell’articolo “l’Assorbimento dell’umidità nei polimeri” la presenza dell’umidità sulla superficie esterna e all’interno delle masse polimeriche, crea diverse tipologie di problemi alle caratteristiche della materia prima da impiegare. Sia i polimeri plastici riciclati igroscopici sia quelli non igroscopici sono soggetti all’effetto dannoso dell’umidità, che può essere assorbita nelle fasi di lavorazione, di trasporto o di stoccaggio, attraverso la ricerca di un equilibrio con l’ambiente in cui si trovano. Come abbiamo visto, nei polimeri riciclati non igroscopici, l’umidità è trattenuta superficialmente, mentre in quelli igroscopici la si troverà anche all’interno del granulo plastico. L’umidità, che si trovi in superficie o all’interno del granulo, influisce negativamente sull’aspetto estetico e meccanico del manufatto finale e, quindi, per produrre una materia prima plastica che non incontri queste problematiche, è necessario che la si deumidifichi prima di utilizzarla. La percentuale di umidità residua tollerata dalla materia prima riciclata è solitamente indicata dai produttori attraverso il controllo di qualità delle merci in uscita e può variare a seconda della tipologia di polimero preso in considerazione e del tipo di manufatto che si intende realizzare. Bisogna tenere in considerazione che le materie plastiche riciclate, dopo la fase di confezionamento, passano tempi più o meno lunghi nelle operazioni di trasporto e di stoccaggio, tempi in cui è possibile che i polimeri assumano nuova umidità. Per questa ragione si consiglia sempre, prima di usare il granulo, di effettuare l’operazione di deumidificazione che, in base al polimero, può necessitare di tempi variabili, raggiungendo un’umidità residua finale così espressa per una campionatura di polimeri: • ABS Temperatura dell’aria: 80° Tempo di trattamento: 2-3 ore Umidità residua: 200 ppm • PE Temperatura dell’aria: 90° Tempo di trattamento: 1 ora Umidità residua: 100 ppm • PP Temperatura dell’aria: 90° Tempo di trattamento: 1 ora Umidità residua: 200 ppm • PVC Temperatura dell’aria: 70° Tempo di trattamento: 1 ora Umidità residua: 200 ppm Il sistema più comune per deumidificare i polimeri riciclati consiste nel fare incontrare la materia plastica con una corrente d’aria calda, in quanto questa ha la capacità di trattenere l’umidità e tanto maggiore sarà la temperatura, tanto maggiore sarà il volume di umidità asportato. L’aria ha la possibilità di trattenere l’acqua fino alla sua saturazione e, questa quantità, varia in funzione dell’aumento della temperatura. Ad esempio 1 Kg. di aria è resa satura a: • 20° - 14,7 grammi di acqua • 35° - 36,6 grammi di acqua • 50° - 82,6 grammi di acqua Nei cicli di deumidificazione dei polimeri è possibile impiegare l’aria proveniente dall’ambiente, definita semplice essicazione, solo in situazioni di temperatura e umidità favorevoli. Mentre si può impiegare un’aria preventivamente essiccata, detta deumidificata, per realizzare un’azione di asciugatura importante anche in condizioni non favorevoli. Teniamo in considerazione che un granulo secco, se messo a contatto con l’aria, inizia l’assorbimento dell’umidità, la cui percentuale varierà al variare delle condizioni climatiche in cui si trova, quindi la tipologia dell’intervento di deumidificazione varierà a seconda di questi parametri. In un processo di essicazione l’aria calda investirà il granulo, che sarà posto in una tramoggia, il quale rilascerà dalla sua superficie e dal suo interno l’umidità che migrerà verso il flusso d’aria creato. Le variabili principali, quindi, durante un processo di essicazione sono: • Tipologia di polimero • Umidità di partenza del granulo • Punto di rugiada dell’aria di processo • Umidità residua richiesta • Tempo di essicazione • Temperatura dell’aria di processo • Dimensioni del granulo Tutto il processo di essicazione ruota introno all’umidità residua accettata, in funzione della tipologia del manufatto da produrre e dalla tecnica di produzione e, tanto minore sarà il processo di essicazione, tanto maggiore sarà la temperatura impiegata, fermo restando i limiti tecnici di ogni polimero sul grado di rammollimento e di emanazione di sostanze nocive. Il fabbisogno di aria per i processi di deumidificazioni sarà espresso in mc di aria per ogni Kg. di polimero da essiccare, tenendo conto della quantità di granulo movimentato in tramoggia, della temperatura dell’aria e del consumo di corrente. Anche la dimensione e la forma del granulo hanno una loro influenza nel processo di deumidificazione, in quanto, al crescere della sua dimensione e della superficie per unità di misura (cubo, cilindro o sfera) aumenta il tempo di essicazione.Categoria: notizie - tecnica - plastica - riciclo - deumidificazione Vedi maggiori informazioni sulle materie plasticheVedi maggiori informazioni sul riciclo

SCOPRI DI PIU'

Tossicologia delle Materie Plastiche: gli Ftalati nei Plastificanti

Tossicologia delle Materie Plastiche: gli Ftalati nei PlastificantiTossicologia delle Materie Plastiche: gli Ftalati nei Plastificanti. Cosa dobbiamo sapere per una corretta gestionedi Marco ArezioCon l’avvento del polipropilene sul mercato, a seguito della scoperta fatta da Giulio Natta negli anni ’50 del secolo scorso, che gli valse il Nobel, i tradizionali prodotti da imballo in vetro e metallo, vennero rapidamente sostituiti dalle materie plastiche per maggiore leggerezza, sicurezza, gradevolezza ed economicità. L’industria del packaging alimentare sperimentò diversi polimeri, tra i quali anche il PVC, usato sia nelle strutture rigide che nei film di protezione per la realizzazione degli imballi. I polimeri, tra cui anche il PVC, hanno bisogno di additivi per poterli modellare nella produzione, per renderli flessibili e, alle alte temperature, per evitarne la degradazione. La scelta dell’additivo da impiegare dipende dal polimero a cui si deve legare e dall’applicazione finale del prodotto che si intende realizzare. Il plastificante è un additivo largamente usato per realizzare gli imballi alimentari e deve avere caratteristiche precise e normate:• Chimicamente inerte • Facilmente miscelabile con il polimero • Non deve creare l’effetto essudazione, cioè la migrazione verso la superficie • Deve essere termosaldabile • Deve essere foto saldabile • Non deve essere volatile Tra i più comuni plastificanti troviamo gli Ftalati, famiglia di prodotti che sposa in modo egregio le richieste della catena produttiva e distributiva richieste ad un imballo. Gli Ftalati non si legano chimicamente al PVC ma agiscono da additivi creando le migliori condizioni affinché il polimero assuma una maggiore flessibilità. Le maggiori famiglie di Ftalati utilizzati nel PVC per la realizzazione degli imballi rientrano nelle sigle DEHP, DIDP e DINP, racchiudendo in esse diverse proprietà fisico-chimiche a seconda delle lunghezze delle catene alchiliche del gruppo funzionale estere. Le caratteristiche principali degli Ftalati sono:• Liposolubili • Poco solubili all’acqua • Inodori • Incolori • Volatili Gli Ftalati non li troviamo solamente negli imballi alimentari ma in moltissimi prodotti di uso comune come i giocattoli, gli indumenti impermeabili, gli interni delle auto, nei rivestimenti delle case, nelle gomme, negli adesivi, nei sigillanti, nelle vernici, nelle tende esterne, nei cavi, nei cosmetici, nei profumi, nei dispositivi medici come cateteri, sacche per trasfusioni e in molti altri prodotti. Proprio per la loro larghissima diffusione è importante sapere quali effetti sull’uomo potrebbe avere la diffusione non regolamentata degli ftalati nell’ambiente, in quanto sono prodotti che persistono nell’acqua, nell’aria e nel suolo, introducendosi nella catena alimentare animale e, di conseguenza, dell’uomo. I danni che posso causare all’uomo riguardano l’azione che gli Ftalati hanno come interferenti endocrini, che sono stati studiati già nel 2009 dalla Endocrine Society, che ha confermato gli effetti nocivi di questi interferenti endocrini nei sistemi fisiologicamente sensibili agli ormoni, quali:• Cervello • Testicoli e prostata nei maschi • Ovaie e utero per le femmine • Ghiandola pituitaria • Tiroide • Sistema cardiovascolare • Pancreas • Tessuto adiposo • Ghiandole mammarie • Sistema neuroendocrino dell’ippotalamo L’EFSA (European Food Safety Authority) nel 2019 ha ridefinito i limiti massimi di utilizzo di quattro dei cinque Ftalati più usati nei polimeri (DBP, BBP, DEHP e DINP) indicando la dose giornaliera massima tollerabile dall’uomo che corrisponde a 0,05 mg./Kg. corporeo. Questi dati tengono in considerazione l’utilizzo di polimeri vergini ma, in considerazione del ciclo di vita delle plastiche a fine vita nell’ambiente, con la possibilità che gli Ftalati possano trasferirsi nelle catene alimentari, sarebbe doveroso creare una catena di controllo sulla filiera. Per quanto riguarda la plastica riciclata, vista la facile diffusione di questi agenti chimici nell’ambiente, una maggiore perfomance in termini quantitativi del riciclo rispetto alla plastica vergine prodotta sarebbe un doveroso obbiettivo anche ambientale. Inoltre la trasformazione dello scarto plastico in una nuova materia prima, imporrebbe un controllo analitico delle sostanze chimiche all’interno della stessa, attraverso uno strumento di analisi come un gascromatografo abbinato ad uno spettrometro a mobilità ionica, che ne caratterizzi i componenti chimici che andranno sul mercato. Cosa comunque raccomandata anche nell’utilizzo di materia prima vergine ad uso alimentare, anche non direttamente correlata al packaging, per esempio i tubi in materia plastica per il trasporto dell’acqua potabile, prodotti secondo la norma UNI 1622, che riguarda odori e sapori del liquido trasportato, che potrebbero nel tempo rilasciare sostanze incompatibili con la salute dell’uomo.Categoria: notizie - tecnica - plastica - tossicologia - ftalati - imballi - packaging Vedi maggiori informazioni sulle materie plastiche

SCOPRI DI PIU'

Pbt riciclato: caratteristiche tecniche e impieghi

Pbt riciclato: caratteristiche tecniche e impieghiDove e come utilizzare un macinato di PBTdi Marco ArezioIl PBT riciclato si trova normalmente sotto forma di macinato di derivazione post industriale, specialmente proveniente dalle produzioni alimentari o dagli elettrodomestici o dalle macchine con componenti elettrici. La sua struttura chimica e le sue caratteristiche hanno una somiglianza con il PET, in quanto sono entrambi materiali termoplastici parzialmente cristallini ma, nel PBT, troviamo un tempo di cristallizzazione più veloce che lo pone in una situazione vantaggiosa nello stampaggio a iniezione rispetto al PET. Se consideriamo un PBT di base, quindi senza cariche aggiunte, abbiamo le seguenti caratteristiche standard: – Densità: g/c3 1,30-1,32 – Modulo di elasticità: Mpa 2.500-2.800 – Allungamento allo snervamento: % 3,5-7 – Temperatura di fusione: °C 220-225 – Temperatura di deformazione HDT: °C 50-65 (1,8 MPa – Rigidità elettrica: kV/mm 25-30 L’utilizzo del PBT è normalmente rivolto allo stampaggio per iniezione, utilizzando una temperatura della massa fusa tra i 230 e i 270 °C e dello stampo, definita ideale, intorno a 110 °C. Per unire pezzi stampati con questo materiale si utilizzano normalmente le saldature ad ultrasuoni o usi utilizza la temperatura di un attrezzo a testa calda o speciali colle a base di resine reattive. Essendo il PBT un prodotto comparabile con il PET vediamo quali caratteristiche lo differenziano da questo. Innanzitutto il PBT ha una tenacità alle basse temperature migliore del PET, mentre la resistenza e la rigidità sono leggermente inferiori. Se parliamo delle caratteristiche di scorrimento e di ritiro, possiamo dire che nel PBT sono decisamente buone, mentre dal punto di vista delle caratteristiche di isolamento elettrico, il prodotto offre un ottimo isolamento, le cui caratteristiche non subiscono marcate influenze in presenza di assorbimento di acqua, di alte temperatura e di frequenza. I campi di utilizzo sono normalmente quelli dei componenti per valvole, cuscinetti a rulli o lisci, parti di pompe, parti di elettrodomestici, ruote, macchine per il caffè e cialde. Per quanto riguarda il prodotto riciclato è molto importante che nella fase di gestione dello scarto, a bordo macchina, il prodotto venga raccolto in appositi contenitori, puliti, che non abbiano contenuto plastiche diverse e isolato dalle altre materie di scarto per evitarne la contaminazione. La macinazione dello scarto di rifili o del prodotto non idoneo, dal punto di vista estetico, deve essere fatta avendo cura di pulire in maniera accurata il mulino, in modo che non ci siano parti plastiche estranee rimaste al suo interno che possano inquinare il PBT. Dopo aver insaccato il materiale macinato, si raccomanda di tenerlo al coperto e di utilizzarlo dopo averlo asciugato, attraverso il passaggio in un silo pulito, per togliere l’eventuale umidità rimanente. Il macinato in PBT può essere utilizzato sia in stampaggio diretto che in compound, al fine di creare ricette su misura del cliente. Queste ricette possono prevedere l’aumento dello scorrimento della massa, l’antifiamma, l’aumento della rigidità attraverso le cariche o i prodotti rinforzanti, l’incremento della resilienza o l’aumento alla resistenza all’usura.Categoria: notizie - tecnica - plastica - riciclo - PBT - macinato

SCOPRI DI PIU'

Polimero composito per batterie flessibili

Polimero composito per batterie flessibiliNuovi compounds con carbonio elettricamente conduttivi per batterie flessibilidi Marco ArezioIl mondo della ricerca industriale è freneticamente al lavoro per poter costruire nuove batterie con capacità prestazionali sempre maggiori, studiando nuovi polimeri e nuovi elementi flessibili. I campi di applicazione sono i più svariati: dalla mobilità sostenibile, agli impianti di generazione di energia pulita fino ad arrivare ai piccoli apparecchi che utilizziamo tutti i giorni. L’imperativo è riuscire a concentrare in una batteria la massima durata, il più basso tenore possibile di composti inquinanti, la massima potenza possibile, in funzione delle dimensioni, e infine la praticità d’uso. I ricercatori, in questo caso, si sono spinti molto in là, studiando e progettando una batteria totalmente flessibile che si possa adattare a nuovi usi, forse ancora impensabili. Come riporta la rivista Advance Material, i ricercatori del politecnico di Zurigo hanno messo a punto una batteria molto sottile che può essere piegata, arrotolata, schiacciata senza mai perdere il potere di trasmissione della corrente. Questa novità può essere utilizzata in apparecchiature piccole, di uso comune, ma anche in oggetti decisamente sottili come gli abiti da lavoro e per lo svago. Il cuore di questo prodotto è costituito da un polimero composito flessibile, contenente anche carbonio e quindi elettricamente conduttivo, che compone i due collettori per il catodo e l’anodo e la struttura esterna della batteria. L’interno è costituito da scaglie d’argento sovrapposte in modo tale che si possano adattare alla flessibilità dei movimenti dell’elastomero con cui la batteria è stata progettata, garantendo così il passaggio di corrente anche in condizioni elastiche. Inoltre, su catodo e anodo, si sono posizionati delle polveri di litio-ossido di manganese e ossido di vanadio. Per quanto riguarda l’elettrolita, quell’elemento che permette il passaggio degli ioni di litio, sia durante la fase di utilizzo dell’energia sia in fase di ricarica, è stato costituito con un gel a base di acqua contenente sale di litio che è risultato meno inquinante di altri elementi presenti nelle batterie attuali.Categoria: notizie - tecnica - batterie - polimeri

SCOPRI DI PIU'

L’uso dei Polimeri Rigenerati nelle Miscele Bituminose