Rivestimenti Nano Polimerici con Proprietà Antimicrobiche. A che Punto Siamo?

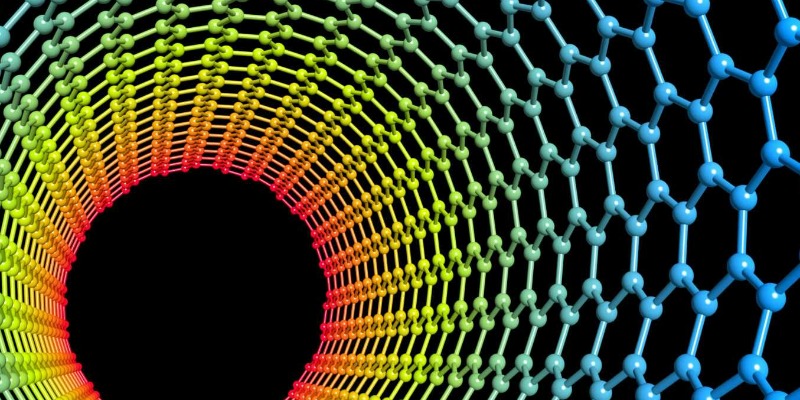

Rivestimenti Nano Polimerici con Proprietà Antimicrobiche. A che Punto Siamo?Polimeri contenenti nanoparticelle con la capacità di inibire la proliferazione di molti microrganismi, nel settore del packaging, trasporto ed ospedaliero di Marco ArezioI microorganismi che ci circondano e che possono causare fastidi, malattie e persino la morte in alcuni casi, sono invisibili all’occhio dell’uomo ma, non solo ci fanno compagnia in ogni posto in cui stiamo, ma spesso siamo noi stessi che li trasportiamo da una parte all’altra, durante la nostra vita quotidiana.La ricerca scientifica da anni sta studiando il fenomeno, non è tanto concentrata sull’intervento diretto alla disinfezione delle superfici che tocchiamo, ma quanto ad evitare il meccanismo di prolificazione dei microrganismi sulle superfici. Per superfici intendiamo tutti quegli oggetti che, in maniera diretta od indiretta, possono essere vettori di contatto con il nostro corpo e, di conseguenza, potrebbero fare insorgere delle malattie di rapida diffusione. Questo vale per il mondo del packaging, per quello ospedaliero, per mezzi di trasporto, nelle nostre case, per i luoghi di aggregazione sociale, insomma, in tutte quelle situazioni in cui i microorganismi hanno facile vita nel replicarsi. Dal punto di vista tecnico questo fenomeno può essere compreso in quello che si definisce biofouling, cioè processi di contaminazione biologica depositati sulla superficie dei materiali. Questo processo inizia con la formazione di un film primario sulla superficie del materiale in presenza di almeno due variabili, microrganismi e umidità. Tra i microrganismi predominanti ci sono batteri e diatomee, che producono una grande quantità di materia organica, ad esempio acidi polisaccaridi che formano una pellicola in superficie con molti nutrienti, che viene utilizzata per la colonizzazione di altri organismi più grandi. Per esempio, in campo sanitario, si è scoperto che si possono formare micro-pellicole, composte da microrganismi, in dispositivi medici come cateteri vascolari, protesi articolari e cateteri urinari, che risultavo, a volte, resistenti agli antibiotici. Altri ambiti sotto osservazione sono per esempio i mezzi di trasporto o gli ambiti ospedalieri, la cui lotta contro i microrganismi infettivi viene combattuta con nanoparticelle metalliche disponibili in molti tipi e quantità. In questo modo, le nanoparticelle Cu, ZnO, Se, ZrO 2, SiO, TiO 2, tra le altre, possono essere utilizzate in tutti i luoghi sociali e nostre case in presenza di elevata umidità. Il vettore per le nanoparticelle può essere un polimero, di qualsiasi tipologia, che costituisce i prodotti, per esempio, le nanoparticelle d’argento o di rame, sono materiali interessanti che possono essere utilizzati per combattere il biofouling, poiché hanno proprietà antimicrobiche ad ampio spettro e sono efficaci contro molteplici batteri, virus e funghi. Inoltre, le nanoparticelle di ossido di ferro, hanno anche caratteristiche antimicrobiche, ma il loro studio è stato meno ampio rispetto alle nanoparticelle Ag e Cu, ma è importante notare che la loro biocompatibilità è un motivo importante per implementarne l'uso nei prodotti commerciali come quelli per il packaging. Categoria: notizie - tecnica - plastica - nanopolimeri - antimicrobici

SCOPRI DI PIU'

L’Uso delle Cariche Minerali nella Produzione di Flaconi in HDPE Riciclato

L’Uso delle Cariche Minerali nella Produzione di Flaconi in HDPE RiciclatoVantaggi e svantaggi nel soffiaggio dei flaconi con il granulo riciclato in HDPE caricato Talco o Carbonato di Calcio di Marco ArezioLa produzione di flaconi, monostrato in HDPE, è sempre stata di competenza del polimero vergine fino a qualche anno fa, con il quale si realizzavano colori, spessori, finiture, profumazioni e forme senza preoccuparsi troppo del rapporto polimero-soffiatrice. L’avvento dell’HDPE riciclato nel mondo del soffiaggio è stato graduale e abbastanza complicato, in quanto vigeva una certa diffidenza sull’impiego dell’rHDPE, motivata da ipotetici dubbi sulle resistenze meccaniche, sulla qualità delle superfici, sulla tenuta del manico, sull’odore dell’imballo soffiato, sulla realizzazione dei colori e della trasparenza per vedere i liquidi all’interno, sulla tenuta delle saldature, sulle micro forature delle superfici, sulla reperibilità del materiale e sulla differenza esigua del prezzo rispetto alla materia prima vergine. Tutte obbiezioni lecite per chi era abituato ad usare il polimero vergine, ma molte di esse erano preconcetti generali sul materiale riciclato, che era ancora visto come sinonimo di minor qualità generale. Non c’è dubbio che i primi anni in cui è arrivato sul mercato l’HDPE riciclato in granuli per soffiaggio, la qualità degli impianti di riciclo e selezione attribuivano alla materia prima alcuni limiti oggettivi. Le maggiori criticità erano legate ad alcuni fattori tecnici: • Impurità contenute nel granulo • Presenza eccessiva di PP • Presenza di umidità residua • Odore persistente • Colore difficilmente gestibile Non ci addentriamo su come il settore del riciclo ha tecnicamente, negli anni, risolto le problematiche esposte, riuscendo a creare un granulo in HDPE riciclato che è paragonabile, dal punto delle prestazioni generali, molte volte a quello vergine. Forse, in alcuni casi e con alcune macchine, la questione dello spessore del flacone, è ancora un argomento aperto, in quanto, a volte, può essere necessario un incremento dello spessore utilizzando l’rHDPE rispetto a quello di prima scelta. Il motivo per cui a volte può essere necessario, dipende da molti fattori, come la conformazione e la dimensione del flacone, la macchina per il soffiaggio che si usa, la qualità del granulo riciclato, elementi tutti necessari per raggiungere un corretto rapporto, tra la resistenza a compressione del flacone e il peso che grava su di esso una volta inserito in un bancale verticale. E’ possibile ovviare a questo inconveniente, dopo aver verificato e risolto le problematiche precedenti, attraverso l’uso di cariche minerali come il talco o il carbonato di calcio. La funzione delle cariche minerali è quella di aumentare la resistenza a compressione verticale del flacone, senza dover aumentare il suo spessore, attraverso l’uso di percentuali che non superano solitamente il 10-15%, in funzione della dimensione del prodotto da realizzare. Si noti, impegnando granuli caricati, che il flacone gode di vantaggi relativi alla resistenza al carico e alla torsione, migliorando quindi la trasportabilità e l’economicità in fase produttiva. Esistono però, a dire il vero, alcune informazioni da tenere ben presente quando si decide di operare attraverso il soffiaggio con un granulo in rHDPE caricato con talco o caco3: • Le viti della soffiatrice devono essere pulite spesso, in quanto le prime fasi dell’utilizzo di una miscela abrasiva, come l’HDPE caricato, facilita il trasporto di contaminazioni presenti nella macchina di soffiaggio con la possibilità di creare buchi nel flacone. • La presenza di cariche minerali può influire sulla trasparenza, o semi trasparenza, del prodotto. • La creazione di colori deve tenere conto di un possibile risultato cromatico differente rispetto ad un rHDPE senza cariche. • La presenza di PP, anche in percentuale basse, in un granulo caricato, riduce ulteriormente la capacità di saldatura e di tenuta del flacone, specialmente nei manici o in punti con angoli particolari. Categoria: notizie - tecnica - plastica - riciclo - cariche minerali - flaconi - soffiaggio - HDPE

SCOPRI DI PIU'

Lo Stereotipo che la Plastica sia un Materiale Artificiale. Vediamo perché No.

Lo Stereotipo che la Plastica sia un Materiale Artificiale. Vediamo perché No.Si discute su ciò che è naturale e su ciò che è artificiale, seguendo più le mode che i fattidi Marco ArezioSe guardiamo in po' indietro nella nostra storia l’uomo ha prevalentemente usato, per la fabbricazione degli oggetti, ciò che aveva pronto e disponibile, come la pietra, il legno, la pelle e le ossa. In una fase successiva, l’unione tra le materie prime disponibili, l’energia e la conoscenza, ha portato alla creazione di materiali naturali trasformati, facendo nascere il vetro, i metalli e la terracotta per citarne solo alcuni. Questi ultimi, che vengono largamente utilizzati anche al giorno d’oggi, sono comunemente ed erroneamente considerati materiali naturali, frutto di millenari utilizzi da parte dell’uomo, ma che in natura non esistono allo stato del nostro impiego, ma sono frutto della convergenza tra le materie prime naturali e l’ingegno dell’uomo. In epoca molto più recente, a partire dagli anni ’60 del secolo scorso, la proliferazione degli oggetti in plastica nel mercato mondiale, ha cambiato per sempre le abitudini di acquisto e utilizzo dei materiali, sia nell’ambito famigliare che industriale. La plastica, si sa, racchiudeva in sé una serie di vantaggi inarrivabili da parte di altri prodotti, in termini di leggerezza, resistenza, durabilità, colorabilità, economicità, isolamento elettrico, resistenza agli agenti chimici e molti altri vantaggi, che ne hanno fatto un elemento trainante dell’industria e onnipresente nella nostra vita. Durante gli ultimi 60 anni l’uso della plastica ha fatto nascere anche un risvolto di preoccupazione ambientale per la stupidità, l’ignoranza e l’inefficienza dell’uomo nel gestire, come per altri prodotti, il rifiuto che ne derivava dalla fine del suo uso. Non solo questo, ma dobbiamo anche considerare quanto sia stato sbagliato, a volte, l’approccio industriale e commerciale dell’uso della plastica, in cui si è privilegiato l’aspetto economico ad altri, creando quindi oggetti durevoli venduti come usa e getta. Il mondo del packaging, per esempio, ha incarnato perfettamente questa dicotomia, creando imballi con materiali quasi immortali, venduti per un uso di poche ore o pochi giorni. Ma la plastica è un materiale artificiale? L’opinione pubblica considera la plastica il prodotto artificiale per eccellenza, dove vede nella chimica la responsabilità della creazione di un mostro di cui non riusciamo a liberarci. In realtà, le materie prime che compongono la plastica sono naturali quanto il vetro o il metallo, infatti la sua origine è organica, composta da sale, carbone, gas e petrolio, anch’esso naturale, che proviene dalle sedimentazioni millenarie, frutto della decomposizione di animali e vegetali vissuti milioni di anni fa e possono condurre ad una lettura dei materiali plastici del tutto opposta a quella reale. L’aspetto artificiale della plastica è dato esclusivamente, come per molti altri materiali che vengono considerati “naturali”, dalla lavorazione delle materie prime naturali attraverso processi chimici e termici. Dal punto di vista comparativo, la rinnovabilità del vetro, del metallo, dei laterizi, dei legni composti, materiali consideranti antichi e naturali, è identica a quella della plastica, ma un aspetto emotivo e visibile del suo inquinamento ambientale, non causato dal prodotto ma dal suo distorto uso, ne fa un materiale avverso ai più. Quindi, molti materiali considerati naturali, hanno subito trasformazioni, artifizi, attraverso i quali non possono più tornare alla natura autonomamente e in tempi bervi, per cui è necessario che vengano riciclati per tornare in vita molte altre volte. Come abbiamo visto non stiamo solo parlando solo della plastica, ma di una gamma enorme di materiali, nati come naturali e diventati, quasi tutti, artificiali, adattati alle esigenze dell’uomo, con ingegno e sapienza. Quello che non va bene è creare discriminazioni tra elementi, frutto di lobbies, ignoranza e convenienza. Categoria: notizie - tecnica - plastica - materiale artificiale - naturale

SCOPRI DI PIU'

Micro Laminazione delle Pellicole Plastiche

Micro Laminazione delle Pellicole PlasticheSempre più sottili, robuste, elastiche e decorabili, le micro pellicole in plastica aprono nuovi orizzonti creatividi Marco ArezioLe micro pellicole polimeriche sono ormai diffusissime in molti ambiti, come quello dell’arredamento, dell’edilizia, dei prodotti protettivi, dell’automotive, dell’alimentare, del packaging e in molti altri campi. La tecnologia formulativa e produttiva raggiunta da questi laminati, sta permettendo un’esaltazione del design e del marketing attraverso la trasformazione di prodotti, non solo dal punto di vista estetico, ma anche delle prestazioni tecniche. In realtà nel nostro immaginario le collochiamo in un ambito temporale recente, ma questi sottili laminati plastici si possono datare al 1939, quando furono per la prima volta impiegati come elementi rifrangenti nella segnaletica stradale. Le applicazioni, come abbiamo visto, sono davvero numerose e in aggiornamento anno dopo anno, come per esempio le pellicole sulle lenti degli occhiali o sulle visiere dei caschi, a volte con scritte sulla parte esterna che non impediscono di vedere correttamente dall’interno. Possiamo citare anche le pellicole in PVB realizzate con stampa a getto di inchiostro da inserite a sandwich tra due vetri, in modo che le immagini diventino eterne in quanto protette dai vetri. Interessanti anche le pellicole per la conservazione dei cibi acquistabili al supermercato ci sono quelle detector, in grado di evidenziare deterioramenti o di rilevare la presenza di OGM. Nel settore dell’edilizia, già da molto tempo, si utilizzano pellicole polimeriche da applicare ai vetri per migliorare la sicurezza, ridurre l’irraggiamento solare che causa la trasmissione di calore all’interno dei locali con indubbi risparmi energetici, ridurre la rifrangenza della luce in modo da oscurare gli ambienti e pellicole schermati in grado di ridurre l’immissione di più del 90% delle onde elettromagnetiche all’interno dei locali. Nel campo della sicurezza, esistono pellicole composte da decine di strati di sottilissimo poliestere, che vengono impiegate per la riduzione delle conseguenze delle esplosioni. Infatti, l’elasticità che questi strati di poliestere conferisco al vetro, grazie al loro allungamento che può arrivare al 150%, aiutano il vetro a sopportare meglio l’onda d’urto di una esplosione. Nel settore dell’illuminotecnica e nell’elettronica, queste micro pellicole sono studiate per ottimizzare la luminosità di telefonini, schermi, computer, sia per il trasporto della luce stessa. Sono in commercio pellicole capaci di riflettere o trasmettere lunghezze d’onda luminosa diverse nello spettro del visibile e dell’infrarosso, costituite da centinaia di strati polimerici i cui spessori sono dell’ordine di una lunghezza d’onda luminosa. In questi campi la scienza della fisica delle superfici adiacenti ha reso possibile il progredire della tecnica della micro replicazione, la ripetizione continua milioni di volte di una microstruttura 3D costituita da minuscoli prismi o infinitesime sfere invisibili ad occhio nudo, che consente la realizzazione di superfici regolari con specifiche proprietà, come quella di catturare la luce del sole da angoli diversi e distribuirla verso l’interno, o di rifletterla totalmente verso l’esterno. Categoria: notizie - tecnica - plastica - pellicole plastiche - packaging - laminazione

SCOPRI DI PIU'

L’evoluzione delle Fibre di Rinforzo Polimeriche

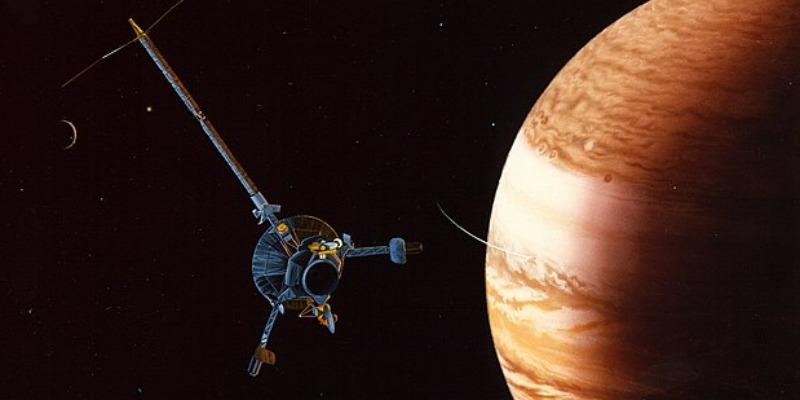

L’evoluzione delle Fibre di Rinforzo PolimericheA partire dal 1937 con l’invenzione della fibra di vetro, si sono sviluppate nuove ed ardite soluzioni polimeriche di notevole interesse tecnico-commercialidi Marco ArezioL’evoluzione delle materie plastiche nel periodo successivo alla fine della seconda guerra mondiale, ha portato il settore ad una continua innovazione scientifica in competizione con sé stessa. La scoperta di nuovi legami polimerici e di nuove applicazioni commerciali, ha rivoluzionato il campo industriale facendo nascere nuovi prodotti, sostituendone altri fatti in materiali tradizionali e migliorando il rapporto qualità prezzo dei manufatti. Oltre a scoprire nuovi polimeri, si sono scoperte soluzioni tecniche che hanno portato ad un’esaltazione delle performances del polimero base, riuscendo a creare nuovi campi applicativi fino ad allora sconosciuti. Infatti, la capacità di resistenza che si è raggiunta, attraverso i polimeri e i compositi a matrice polimerica, è risultata, fino a pochi anni fa, impensabile. In particolare, il settore delle Fibre HP, progettate per fornire prestazioni che le fibre tessili tradizionali non erano in grado di raggiungere, soprattutto per quel che riguarda le capacità meccaniche, termiche e chimiche, hanno creato una vera rivoluzione tecnologica. Materiali che, oltre ad essere in grado di soddisfare requisiti particolari, devono mostrare una buona attitudine ad essere inseriti nei cicli tessili, anche se modificati. Nate circa 30 anni fa sulla spinta di alcuni settori strategici – soprattutto militare e aeronautico - sono oggi sfruttati nei campi più diversi, da quello ambientale al comparto dell’abbigliamento protettivo: • geotessili per il contenimento dei terreni in grado di contrastare fortissime pressioni • tessuti per la protezione balistica capaci di ammortizzare l’energia dei proiettili • filati per indumenti protettivi resistenti all’energia generata da un fulmine • rinforzi tessili da usare nei materiali compositi per impieghi strutturali nel campo dell’edilizia. La prima fibra ad elevate prestazioni sia tensili che termiche è stata la fibra di vetro (1937) prodotta da Owens e Corning Glass, costituita prevalentemente di silice, ossido di calcio, ossido di alluminio, ossido di boro. Appartenente alla famiglia delle fibre inorganiche, ha avuto una crescita annua del 15-25% fino agli anni ’60 - ‘70, quando sono comparse sul mercato le fibre di carbonio e le fibre aramidiche, anche se a tutt’oggi la fibra di vetro detiene, come fibra di rinforzo, il primo posto in termini di volumi impiegati. Le fibre di carbonio, scoperte nel 1879 da Edison, sono state commercializzate solo dal 1960, secondo un procedimento messo a punto da William Watt per la Royal Aircraft in UK. Ma la vera rivoluzione nel mondo delle fibre ad alte prestazioni è cominciata con la comparsa sul mercato (1965) delle fibre aramidiche sviluppate dalla DuPont, inizialmente come meta-aramidiche (Nomex), fibre con un'elevatissima temperatura di fusione e di decomposizione (600°- 800°C) e ottime caratteristiche di isolamento elettrico. Queste proprietà le rendono particolarmente adatte alla produzione di tessuti o feltri con i quali realizzare indumenti protettivi (la maggior parte delle tute dei piloti di Formula 1 sono realizzate in Nomex, proprio per le sue proprietà ignifughe, così come quelle degli operatori delle piattaforme petrolifere) e per la filtrazione di gas caldi. Sotto forma di carta o cartone, sono utilizzate per isolamento elettrico e, conformate a nido d'ape, per la realizzazione di materiali compositi. Pochi anni più tardi (1972) sempre la DuPont introdusse sul mercato le fibre pararamidiche (Kevlar) aprendo così la nuova era dei filati ad elevate prestazioni tensionali e termiche: • ottima resistenza meccanica • rigidità • elevato assorbimento delle radiazioni • resistenza all’urto • al calore • alla fiamma. Con i compositi rinforzati con fibra di Kevlar, cinque volte più resistenti dell’acciaio a parità di peso, sono stati realizzati gli airbag che hanno consentito l’atterraggio delle sonde su Marte e il paracadute della sonda Galileo, spedita su Giove. Una copertura realizzata con compositi rinforzati con Kevlar riveste le pareti della Stazione Spaziale Internazionale, in orbita intorno alla terra, per proteggerle dai danni provocati dalle micro meteoriti. La fibra di Kevlar – commercializzata in forma di filamento, fiocco e polpa, sostituisce l’amianto nel rivestimento delle frizioni e dei freni in tutte le automobili provenienti dalle linee di produzione europee. Accanto alle fibre aramidiche sono comparse sul mercato le fibre di poliestere aromatiche, quelle prodotte con polimeri eterociclici aromatici, o realizzate con l’impiego di molecole flessibili (come il polietilene ad alto peso molecolare), per la produzione di fibre con elevato orientamento molecolare lungo il loro asse, usando un processo di filatura nuovo, denominato gel spinning. Nella realizzazione di prodotti industriali dove la resistenza deve abbinarsi alla leggerezza e alla flessibilità, le fibre tessili HP sono una valida soluzione, quello che a tutt’oggi frena un loro impiego più estensivo è l’alto costo, conseguenza soprattutto di alcuni problemi tecnici legati alla loro lavorabilità. Generalmente maggiori sono le prestazioni del materiale, tanto più elevate sono le difficoltà legate alla sua trasformazione. Ciò risulta più evidente per le fibre ad altissima resistenza meccanica, infatti per conferire loro questa prestazione la metodologia di produzione normalmente seguita è quella di sottoporre il materiale, dopo la filiera, a stiri assai elevati. Con questa tecnica si ottiene l’alta tenacità desiderata ma a spese degli allungamenti, di conseguenza le fibre hanno una scarsa deformabilità e risultano rigide, ciò comporta difficoltà di filatura. Viceversa un eccezionale aumento dell’allungamento, dunque dell’elasticità, si ottiene a scapito della tenacità e della capacità di assorbimento dell’umidità, così come un’elevata resistenza agli agenti chimici rende l’assorbimento dell’umidità quasi nullo e crea difficoltà alla tingibilità delle fibre.Categoria: notizie - tecnica - plastica - fibre di rinforzo polimeriche Fonti Cecilia Cecchini

SCOPRI DI PIU'

Copolimero EVA: Caratteristiche, Proprietà Tecniche, Applicazioni e Riciclo

Copolimero EVA: Caratteristiche, Proprietà Tecniche, Applicazioni e RicicloUn nome difficile, Etilene Vinil Acetato, per una materia prima plastica di grande diffusionedi Marco ArezioIl copolimero EVA è una materia prima in continua crescita nel mondo, infatti se ne è utilizzata nel 2020, nonostante gli stop produttivi dovuti alla pandemia, circa 640.000 tonnellate, con un incremento medio nell’ultimo decennio del 4,3% annuo. Il mercato asiatico è sicuramente l’area in cui si impiega maggiormente l’EVA, con in testa la Cina, che ha avuto una crescita nei consumi 2019-2020 del 2-3%, seguita dagli Stati Uniti che detengono circa il 17% dei consumi mondiali. Quali sono le caratteristiche dell’EVA? L’EVA, come abbiamo detto, è un copolimero ottenuto dalla polimerizzazione del Vinil Acetato, le differenti proporzioni di quest’ultimo nella ricetta, cambiano le caratteristiche finali del prodotto, creandogli un’affinità all’LDPE. I due valori determinanti nelle ricette dell’EVA sono la sua fluidità (MFI) e la percentuale di VA (vinil acetato), in particolare, all’aumentare del tenore del comonomero la cristallinità decresce, influenzando, di conseguenza numerose proprietà dell’EVA. Infatti, un incremento del contenuto di VA aumenta la densità, la trasparenza e la flessibilità del materiale, mentre ne riduce il punto di fusione e la durezza. Quali sono le proprietà Fisico-Meccaniche dell’EVA? L’EVA, composto dal comonomero di acetato di vinile, è un prodotto semicristalino e, rispetto alle caratteristiche dell’LDPE, diventa normalmente più trasparente e più flessibile con l’aumentare della percentuale di acetato di vinile contenuto nella ricetta. Al ridursi della resistenza del materiale si riduce anche il suo intervallo di fusione, quindi la temperatura di fusione dell’EVA è pertanto inferiore a quella dell’LDPE. Durante lo stampaggio ad iniezione, per esempio, la temperatura della massa fusa dovrebbe attestarsi tra i 175 e i 225 °C e la sua lavorazione è analoga a quella dell’LDPE. Il tenore di VAC (acetato di vinile) determina le seguenti modifiche nei prodotti finiti: • 1-10%: a confronto con un film in LDPE saranno più trasparenti, flessibili e plastici, più facili da sigillare, meno rotture, maggior ritiro a temperature basse. • 15-30%: molto flessibile e morbido, lavorabile termoplasticamente, simile alla gomma di caucciù, • 30-40%: elevato allungamento elastico, flessibilità con capacità di assorbimento della carica, buona resistenza ed alta adesività. • 40-50%: estrema elasticità, reticolabile con perossidi. • 70-95%: impiego sotto forma di lattici per coloranti in emulsione, rivestimento di carta ed adesivi. L’acetato di vinile nell’EVA è anche responsabile del caratteristico odore di aceto del materiale. L’EVA, rispetto al PVC, ha una migliore resistenza alle basse temperature, nessuna migrazione di plastificante caratterizzando una elasticità permanente, una maggior resistenza a flessione e miglior resistenza ai prodotti chimici. Inoltre ha migliori proprietà di isolamento elettrico, di contro le proprietà di barriera ai gas sono inferiori come la resistenza alla luce e all’abrasione. Possiamo raggruppare le caratteristiche fisico-chimiche dell’EVA in questo schema: Buona resistenza all’abrasione Ottima resistenza alla luce Espansa a cellule chiuse Ottima resistenza all’ozono e all’ossigeno Durezza 25/30 Shore A Buone caratteristiche antisdrucciolo Ottima memoria elastica Idrorepellente Piacevole al tatto Colorabile, con ottimi effetti estetici Buona capacità antivibrante Buona resistenza alla lacerazione Media resistenza agli oli minerali Ottima resistenza all’aria calda Quali sono le proprietà elettriche dell’EVA? Rispetto all’LDPE le proprietà isolanti, dal punto di vista elettrico, rimangono inferiori ma l’EVA è spesso richiesto, per esempio nell’industria dei cavi, per la sua facile reticolabilità e buona flessibilità. Grazie all’elevata capacità del copolimeri EVA di incorporare cariche, come il nerofumo, si utilizzano anche per la fabbricazione di mescole semiconduttrici. • Resistività di volume Ohm/cm 2,5×1016 • Costante dielettrica 2,6 – 3,2 • Fattore di dissipazione 0,03 – 0,05 Quali sono le proprietà Chimiche dell’EVA? In presenza delle radiazioni UV il copolimero EVA ha un decadimento delle proprietà fisiche, quali la tenacità, l’allungamento a rottura e il cambiamento di colore. Inoltre, alcuni agenti chimici (agenti bagnanti, sostanze polari e diversi liquidi organici), possono fessurare il prodotto internamente. Con l’aumentare del contenuto di acetato di vinile aumenta notevolmente la resistenza agli oli minerali, al contrario si vedono diminuire le caratteristiche dell’isolamento elettrico. Quali sono le proprietà termiche dell’EVA? • Temperatura di esercizio: 60 a + 80 °C • Punto di infragilimento: – 30 °C • Maxima temperatura in uso Statico: + 80 °C • Low Temperature Range: – 30 a – 50 °C Quali sono le applicazioni dell’EVA? Il copolimero EVA trova grande applicazione nel settore del packaging, come il film estensibile, in virtù degli alti coefficienti di frizione ed adesività che conferiscono al prodotto una buona caratteristica saldante. Inoltre viene impiegato nei processi di co-estrusione per la realizzazione di film multistrato, specialmente nel settore alimentare. Infine, trova larga applicazione nel settore delle calzature, come le suole o l’interno degli scarponi da sci e nel settore delle telecomunicazioni come elemento di rivestimento dei tubi e cavi. Come si ricicla l’EVA? Lo scarto dell’EVA può avere una provenienza post industriale, questo significa che durante la lavorazione per la produzione di oggetti si possono generare rifili o scarti. Se il rifiuto di lavorazione non è espanso, è possibile recuperarlo attraverso la macinazione dello stesso, avendo cura di tenere separarti gli scarti provenienti da ricette differenti. Una volta ridotto di volume è possibile impiegarlo come materia prima seconda nella produzione di nuovi prodotti. Se il materiale non espanso, invece, proviene dalla raccolta differenziata, è necessario prevedere passaggi di riciclo che possano separare eventuali materiali combinati nel prodotto da riciclare separando l’EVA. Per esempio, se abbiamo una scarpa con suola in EVA e struttura in tessuto o composta da altri materiali, si dovranno separate i vari materiali che la compongono prima delle operazioni finali di riciclo. Se, invece, i materiali di scarto sono composti da EVA espansa, questa può essere usata, dopo essere stata macinata o micronizzata, come inerte in miscele di leganti per svariati prodotti.Categoria: notizie - tecnica - plastica - riciclo - EVA

SCOPRI DI PIU'

I Principali Fenomeni di Degradazione del PET. Cosa è Bene Sapere

I Principali Fenomeni di Degradazione del PET. Cosa è Bene SapereSi possono verificare fenomeni di degradazione del PET, durante la lavorazione, che ne influenzano la qualitàdi Marco ArezioIl PET è uno tra i polimeri più usati in produzione, in quanto, anche riciclato, costituisce una tra le materie prime principali nel settore del packaging. Le sue caratteristiche di buona resistenza meccanica, trasparenza, economicità, inerzia termica, durabilità e riciclabilità, ne hanno fatto il polimero per eccellenza, per esempio, nella produzione di bottiglie per l’acqua e per le bibite, nel settore farmaceutico, nei prodotti per il corpo e per la produzione di fibre. Il PET, tuttavia, può facilmente degradare a causa di errati processi nelle lavorazioni termiche o ambientali, i quali possono creare una modificazione chimica della struttura del polimero, creando delle catene a basso peso molecolare che possono alterare, anche in maniera marcata, le proprietà originali. Tra le influenze ambientali negative possiamo annoverare l’umidità, infatti, il PET è un polimero igroscopico e, in presenza di condizioni di riscaldamento del materiale, la commistione tra umidità e calore potrebbe portare ad una depolimerizzazione. Proprio per questo motivo il granulo prima di qualsiasi tipo di processo dovrebbe essere essiccato, utilizzando una corrente di aria riscaldata con basso contenuto di vapore acqueo, al fine di evitare la degradazione idrolitica. Inoltre, l’acqua ha un doppio ruolo, oltre ad innescare la degradazione idrolizzando i legami dell’estere, viene assorbita dal materiale e agisce da plasticizzante. Le possibili cause di degradazioni del PET sono molteplici, ma quella relativa alla presenza di umidità è tra le più comuni nella trasformazione del polimero, che si manifesta velocemente durante il processo, con dirette conseguenze sulla proprietà del materiale. Per questo motivo, prima di essere estruso, il PET dovrebbe essere accuratamente deumidificato, riducendo il valore dell’acqua presente fino a un valore di 30 ppm. Un altro tipo di degradazione del PET, che si può manifestare durante la lavorazione del polimero, riguarda lo stress termico, cioè l’eccessiva esposizione al calore che può accadere durante la sua estrusione, creando un sottoprodotto come l’acetaldeide. Una vite di estrusione mal progettata, condizioni di processo troppo drastiche, come condotti troppo stretti e, infine, un’alta percentuale di residui di catalizzatori, possono portare a eccessivi sforzi meccanici che, legati alle alte temperature, possono causare fenomeni di degradazione. La presenza di acetaldeide, facilmente individuabile dal naso umano come odore sgradevole già in presenza di pochi ppm, può essere considerata come l’indice di degradazione del PET, infatti, è particolarmente temuto quando si producono contenitori alimentari. Non è poi solo una questione di odore fastidioso che potrebbe alterare il sapore dei cibi contenuti nelle vaschette alimentari, ma c’è da considerare che l’acetaldeide è un elemento cancerogeno del gruppo 1. Inoltre il PET può essere interessato da fenomeni di termossidazione che portano ad ingiallimento dei prodotti. Per evitare questo problema si può estrudere, sotto flusso di azoto, utilizzando anche additivi specifici per bloccare le reazioni con perossidi e/o impurità presenti dal processo di polimerizzazione.Categoria: notizie - tecnica - plastica - riciclo - degradazione - PET - produzione

SCOPRI DI PIU'

Vantaggi delle Nanocariche Polimeriche Rispetto a quelle Tradizionali

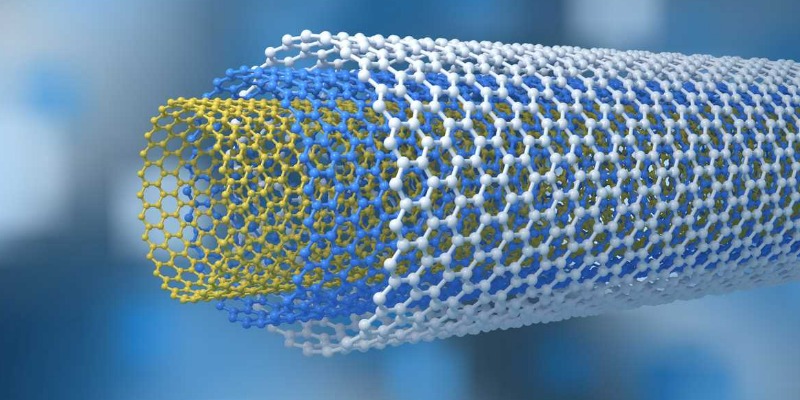

Vantaggi delle Nanocariche Polimeriche Rispetto a quelle TradizionaliQuali miglioramenti fisico-meccanici degli impasti polimerici si ottengono con l'utilizzo delle nanocarichedi Marco ArezioNella produzione di polimeri riciclati o compounds con polimeri vergini, alcune ricette prevedono l’aggiunta di una certa percentuale di cariche minerali al fine di modificare alcune caratteristiche. Tra quelle più usate troviamo il carbonato di calcio, il talco, la fibra di vetro e la mica, sotto forma di polvere, granuli o fibra, che vengono dispersi in fase di miscelazione con il polimero. Il talco e il carbonato di calcio vengono normalmente aggiunti in percentuali variabili dal 10 al 50% per modificare alcune caratteristiche dei polimeri, come la resistenza meccanica a compressione, la lavorabilità, la riduzione di dilatazione, il miglioramento o la riduzione della fluidità o, semplicemente per questioni economiche. L’uso delle cariche minerali negli impasti polimerici porta anche con sé alcune problematiche da tenere presente, in funzione delle percentuali d’uso e del tipo di carica. In generale, si può dire che la densità dell’impasto polimerico aumenta, la brillantezza dei colori diminuisce, la fragilità del prodotto può diventare consistente e l’usura delle macchine tende ad incrementare. Molte di queste caratteristiche negative durante le lavorazioni, ma che si riverberano anche sui prodotti finiti, possono essere risolte utilizzando le nanocariche. Queste ultime possono essere definite come una nuova classe di materiali compositi, costituiti da una matrice polimerica e da rinforzi particellari, aventi almeno una dimensione dell’ordine del nanometro. Queste nanocariche si possono definire, a tutti gli effetti, dei nanofiller e vengono classificate i tre categorie in base alla loro struttura: • nanocariche 3D (isodimensionali) definite come nano particelle o nanosfere con una dimensione inferiore a 100 nm. • fibre o tubi aventi diametro inferiore a 100 nm. come, per esempio, i nanotubi di carbonio. • nano-layers, sono caratterizzati da una sola dimensione dell’ordine dei nanometri, tipicamente si presentano in forma di cristalliti inorganici stratificati in cui ogni strato possiede uno spessore di alcuni nanometri, mentre le altre due dimensioni possono raggiungere anche le migliaia di nanometri (per esempio le nanoargille). Il vantaggio delle nanocariche, oltre ad altre, è la migliore dispersione rispetto a quelle minerali, con una migliore adesione alla matrice e un miglior saturazione degli spazi. Inoltre, possiamo citare un altro vantaggio fondamentale che riguarda il miglioramento delle prestazioni fisiche e meccaniche dell’impasto polimerico, con una bassa percentuale di utilizzo. Mentre, come abbiamo detto, per modificare le caratteristiche degli impasti polimerici attraverso le cariche minerali si utilizzano percentuali variabili tra il 10 e il 50%, con le nanocariche la percentuale di utilizzo è intorno al 5-10%. Questa ridotta percentuale porta a limitare l’innalzamento della densità e a migliorare la lavorabilità rispetto ad altri sistemi di carica tradizionali. Se consideriamo un impasto polimerico con un 5% di nanocariche, possiamo dire che le proprietà fisco-meccaniche possono essere superiori, rispetto al polimero base e anche allo stesso caricato con un filler minerale. In particolare avremo: • maggiore resistenza all’abrasione e all’urto • maggiore rigidità • diminuzione del valore di espansione termica • maggiore stabilità dimensionale • ridotta permeabilità al gas • migliore resistenza ai solventi • minore rilascio di calore durante la combustione • facilità di riciclabilità Inoltre, ci sono dei vantaggi estetici utilizzando le nanocariche, che sono comparabili all’uso del solo polimero originale, in quanto una migliore distribuzione nella massa crea una migliore qualità superficiale rispetto all’uso delle cariche tradizionali. In particolare possiamo citare una migliore trasparenza ottica, una minore rugosità, una migliore brillantezza dei colori e una migliore stabilità dimensionale del prodotto nel tempo. Categoria: notizie - tecnica - plastica - nanocariche polimeriche

SCOPRI DI PIU'

Come Viene Formato un Flacone in Plastica Riciclata

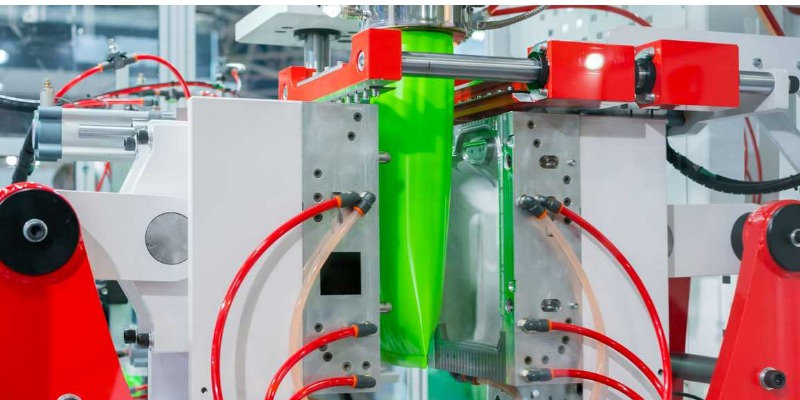

Come Viene Formato un Flacone in Plastica RiciclataEstrusione del polimero riciclato, formazione del parison, soffiaggio del flacone e distacco delle materozzedi Marco ArezioI flaconi dei prodotti per la pulizia della casa o per i liquidi industriali, realizzati in plastica riciclata, comprati abitualmente nei negozi, hanno avuto una grandissima diffusione negli ultimi anni, andando a sostituire progressivamente quelli in vetro e in metallo. Sono senza dubbio più leggeri, hanno un costo di produzione più basso e sono facilmente riciclabili con un impatto ambientale inferiore ad altri imballi per liquidi. Un flacone prodotto con la platica riciclata può essere prodotto, usato, riciclato e riusato per un numero elevato di volte con un consistente risparmio di materie prime naturali. Ma ci siamo mai chiesti come viene prodotto un flacone di detersivo in plastica? L’industria del riciclo ha fatto enormi passi avanti creando granuli in HDPE, il polimero principe per i flaconi dei prodotti liquidi per la pulizia della casa, sempre più performanti e puliti, che possono essere impiegati al 100% almeno fino ad un volume di 5 litri di prodotto. Questi polimeri provengono principalmente dal riciclo dei flaconi degli stessi detersivi, attraverso un attento lavoro di selezione del rifiuto raccolto e una serie di operazioni di miglioramento della materia prima seconda, che permette la creazione di un altro flacone dagli spessori di pochi micron. Per poter produrre un falcone in HDPE riciclato, oltre al polimero, dobbiamo disporre di un impianto di estrusione e soffiaggio dell’imballo. Questi impianti sono composti, in modo molto schematico, da un alimentatore in cui si metterà il polimero di HDPE in granuli, un estrusore che avrà il compito di sciogliere il granulo plastico creando un fuso modellabile, un filtro che avrà il compito, specialmente se si utilizza un HDPE riciclato da post consumo, di ridurre al massimo eventuali inquinanti presenti nel polimero ed infine uno stampo in cui avviene la formazione del flacone. Sorvolando sulla prima parte del processo di estrusione, argomento già trattato in un articolo precedente, vediamo cosa succede nel processo di produzione a valle dell’estrusione. L’HDPE fuso dall’estrusore sarà incanalato in un impianto atto alla produzione di una lingua di materiale plastico, detto parison, che costituirà la materia prima per il nostro futuro flacone. Una volta regolata la quantità di materiale che costituisce il parison, le due parti dello stampo si chiuderanno fra loro imprigionandolo. A questo punto verrà insufflata dell’aria all’interno del parison, che gonfierà il materiale sulle pareti dello stampo creando e raffreddando il flacone. La forza con cui viene immessa l’aria non è, generalmente, superiore a 10 Bar, permettendo una corretta formazione del prodotto all’interno dello stampo, ma la durata di soffiatura dipende dalla dimensione volumetrica del flacone da realizzare. Essendo questo processo il più lungo rispetto ai precedenti, è possibile ottimizzare le tempistiche utilizzando, per esempio, il ricambio dell’aria di soffiaggio per permettere una più veloce fase di raffreddamento del prodotto all’interno dello stampo. Come in tutte le operazioni di stampaggio, anche nella produzione dei flaconi è possibile che si creino delle materozze intorno al flacone grezzo, che un tempo venivano tolte a mano. Attualmente le soffiatrici dispongono di appostiti taglienti che, in modo automatico, rifilano le eccedenze di plastica presenti sui flaconi, velocizzando notevolmente il lavoro. Una volta formato il flacone, un nastro trasportatore lo indirizzerà ad un altro impianto di soffiatura automatico che avrà il compito, attraverso l’insufflazione di aria al suo interno, di verificare che non vi siano imperfezioni costruttive, come dei fori, che ne comprometterebbe la tenuta una volta riempiti di prodotto. Superata questa fase di controllo il flacone potrà essere idoneo alla successiva fase di riempimento con i detersivi o gli altri liquidi da commercializzare. Categoria: notizie - tecnica - plastica - riciclo - produzione - soffiaggio - flacone - HDPE

SCOPRI DI PIU'

Cosa è il Nuovo Enzima che Mangia i Rifiuti di PET in Tempi Rapidi

Cosa è il Nuovo Enzima che Mangia i Rifiuti di PET in Tempi RapidiLa depolimerizzazione della plastica attraverso i nuovi enzimi sarà l'alternativa al riciclo meccanico e chimico?di Marco ArezioOggi la produzione di rifiuti plastici continua ad essere superiore alla capacità del loro riciclo meccanico, tanto è vero che si stanno studiando soluzioni integrative per ridurre questo gap. Oltre alle innumerevoli strade che potrebbe aprire il riciclo chimico, l’ingegneria biologica sta facendo passi enormi sull’individuazione di corretti enzimi che possano degradare la plastica. Attraverso uno studio da parte di un team di scienziati Americani, volto ad individuare un enzima modificato, sono state studiate combinazioni di aminoacidi che potessero degradare il PET in tempi più veloci rispetto al passato. L'organismo ha due enzimi che idrolizzano il polimero prima in mono-(2-idrossietil) tereftalato e poi in glicole etilenico e acido tereftalico da utilizzare come fonte di energia. Un enzima in particolare, la PETasi, è diventato l'obiettivo degli sforzi di ingegneria proteica per renderlo stabile a temperature più elevate e aumentare la sua attività catalitica. Un team attorno ad Hal Alper dell'Università del Texas ad Austin negli Stati Uniti, ha creato una PETasi in grado di degradare 51 diversi prodotti in PET, inclusi contenitori e bottiglie di plastica interi. Nella costruzione dello studio si sono avvalsi di un algoritmo che ha utilizzato 19.000 proteine di dimensioni simili e, per ogni aminoacido di PETase, il programma ha studiato il loro adattamento all’ambiente in cui vivevano rispetto ad altre proteine. Un amminoacido che non si adatta bene può essere fonte di instabilità e l'algoritmo suggerisce un amminoacido diverso al suo posto. Si sono poi verificate milioni di combinazioni e, alla fine del lavoro di analisi, i ricercatori hanno puntato su tre soluzioni che sembravano quelle più promettenti. Intervenendo ulteriormente con modifiche dirette, gli scienziati hanno creato un enzima molto attivo sul PET che lavorava con rapidità e a temperature più basse rispetto al passato. A 50°C, l'enzima è quasi due volte più attivo nell'idrolizzare un piccolo campione di un contenitore per alimenti in PET rispetto a un'altra PETasi ingegnerizzata a 70°C. L'enzima ha persino depolimerizzato un intero vassoio di plastica per torte in 48 ore e il team ha dimostrato che può creare un nuovo oggetto di plastica dai rifiuti degradati. E’ importante sottolineare che i tests sono stati fatti non su campioni di PET amorfo appositamente realizzati in laboratorio, ma su imballi in PET acquistati direttamente ai supermercati. Questo avvicina ancora di più le prove eseguite al contesto in cui si dovrebbe operare, cioè nell’ambito del riciclo o della depolimerizzazione delle plastiche. Resta da vedere se la depolimerizzazione enzimatica verrà infine utilizzata per il riciclaggio su larga scala. Infatti, la maggior parte del PET nel mondo viene riciclato non per depolimerizzazione, ma per fusione e rimodellamento, ma le sue proprietà si deteriorano ad ogni ciclo. Come abbiamo detto esistono alcuni metodi di depolimerizzazione chimica, ma comportano un consumo di energia molto alto e, nell’ottica della circolarità dei prodotti, l’aspetto dell’impatto ambientale che il riciclo comporta è da tenere in considerazione, specialmente quando non si dispone di energie rinnovabili. Il grande vantaggio degli enzimi è che possono essere molto più specifici dei catalizzatori chimici e, quindi, potrebbe essere più semplice, in teoria, degradare un flusso di rifiuti. Gli scienziati non nascondono però che lo studio degli enzimi che depolimerizzano il PET, per quanto complicato e lungo, potrebbe essere addirittura più semplice rispetto alla loro applicazioni su poliolefine o su plastiche miste. Categoria: notizie - tecnica - plastica - riciclo - PET - depolimerizzazione

SCOPRI DI PIU'

Perchè la viscosità e il peso molecolare sono così importanti nel pet?

Perchè la viscosità e il peso molecolare sono così importanti nel pet?Perchè la viscosità e il peso molecolare sono così importanti nel pet?di Marco ArezioNel PET riciclato la viscosità e il peso molecolare possono determinare la lavorabilità e la qualità del manufatto.Nell’utilizzo di una resina in PET riciclata, sia per stampaggio che per soffiaggio che per termoformatura, è importante capire quali relazioni esistano tra il peso molecolare e la viscosità del materiale. Parlando di viscosità e di peso molecolare, bisogna ritornare con la mente al grande fisico Isaac Newton che si occupò, tra le altre innumerevoli attività scientifiche, anche dello studio della dinamica dei fluidi. Ed è proprio la dinamica dei fluidi che in qualche modo interagisce anche con alcune regole di comportamento nella lavorazione del PET, quando osserviamo il cambiamento dallo stato solido a quello semifluido della materia prima riscaldata. Infatti nella produzione di un oggetto in PET, che sia per termoformatura, stampaggio o soffiaggio, la massa fusa che viene trasformata in un estrusore, crea dei parametri di flusso in cui il peso molecolare ha una grande importanza. Questo valore, in un polimero, è da tenere nella massima considerazione in quanto determina alcune proprietà meccaniche quali la rigidità, la resistenza, la tenacità, la viscosità e la viscoelasticità. Se il valore del peso molecolare fosse troppo basso, le proprietà meccaniche del prodotto in PET che volete realizzare sarebbero probabilmente insufficienti per realizzare una qualità appropriata. La modifica della lunghezza della catena porta ad un peso molecolare più elevato, con la conseguenza di un aumento della relazione delle singole molecole di polimero e della loro viscosità, che incideranno sulla lavorazione e sulla qualità del manufatto. Se vogliamo prendere un esempio nel campo del soffiaggio, possiamo dire che la variazione del peso molecolare del polimero porterà ad una maggiore o minore facilità nella formazione del Parison o della preforma. Come abbiamo visto, esiste un altro parametro strettamente legato con il valore del peso molecolare, che è la viscosità del polimero fuso, o anche detto resistenza al flusso. Ad un aumento del peso molecolare corrisponde generalmente un aumento della viscosità in relazione alla temperatura. La presenza di calore, che serve per creare il flusso di polimero, incidendo tramite un estrusore od un iniettore sul materiale, permette alla plastica di ammorbidirsi aumentando di volume e riducendo la sua densità. Questo comporta la separazione delle molecole che si muoveranno a velocità differenti, quelle al centro del fuso che non incontrando particolari ostacoli, avranno una velocità diversa di quelle periferiche che entreranno in contatto con le pareti che le contengono, creando così delle forze di taglio (stress da taglio) causate dalla differenza di velocità. Possiamo quindi dire che la viscosità di un materiale è influenzata anche dalla sua velocità, in quanto le materie plastiche, alle base temperature, si presentano come elementi aggrovigliati tra loro e, all’accrescere della velocità del flusso, si creerà un maggiore orientamento delle molecole con una riduzione della viscosità. Questo tipo di comportamento inserisce la plastica in quei fluidi detti “non Newtoniani”, a differenza dell’acqua che mantiene inalterata la propria viscosità anche all’aumentare della velocità, rientrando dei fluidi definiti “Newtoniani”. Questo ci fa capire cosa succede ad un fluido di PET che passa da una testa, da una preforma o da un Parison, cambiando la propria viscosità, riducendo il flusso d’uscita ed aumentando le forze di taglio.Categoria: notizie - tecnica - plastica - riciclo - PET- viscosità - peso molecolare

SCOPRI DI PIU'

Resine termoindurenti

Resine termoindurentiProprietà chimico-fisiche, tecnologiche e relativi settori di applicazione delle resine termoindurentidi Marco ArezioGenericamente una resina può essere definita come prodotto organico, solido o semi-solido, d’origine naturale o sintetica, senza un preciso punto di fusione e, generalmente, ad alto peso molecolare. Le resine possono essere suddivise in: termoplastichetermoindurenti Le resine termoplastiche sono polimeri lineari o ramificati che possono fondere o rammollire senza subire alterazioni della composizione chimica. Possono pertanto essere forgiate in qualsiasi forma usando tecniche quali lo stampaggio ad iniezione e l’estrusione. Il processo di fusione-solidificazione del materiale può essere ripetuto senza apportare variazioni sostanziali alle prestazioni della resina. Generalmente i polimeri termoplastici sono amorfi e non cristallizzano facilmente, a seguito di un raffreddamento, poiché le catene polimeriche sono molto aggrovigliate. Anche quelli che cristallizzano non formano mai dei materiali perfettamente cristallini, bensì semi-cristallini caratterizzati da zone cristalline e zone amorfe. Le resine amorfe, e le regioni amorfe delle resine parzialmente cristalline, mostrano il fenomeno della transizione vetrosa, caratterizzato dal passaggio, a volte anche abbastanza brusco, dallo stato vetroso a quello gommoso. Questa transizione coincide con l’attivazione di alcuni movimenti a lungo raggio delle macromolecole che compongono il materiale. Al di sotto della Temperatura di transizione vetrosa (Tg), le catene polimeriche si trovano in posizioni bloccate. Sia la temperatura di fusione sia quella di transizione vetrosa aumentano all’aumentare della rigidità delle catene che compongono il materiale e all’aumentare delle forze di interazione intermolecolari. La resina termoindurente è un materiale molto rigido costituito da polimeri reticolati nei quali il moto delle catene polimeriche è fortemente limitato dall’elevato numero di reticolazioni esistenti. Durante il riscaldamento subiscono una modificazione chimica irreversibile. Le resine di questo tipo, sotto l’azione del calore nella fase iniziale, rammolliscono (diventano plastiche) e, successivamente, solidificano. Contrariamente alle resine termoplastiche, quindi, non presentano la possibilità di subire numerosi processi di formatura durante il loro utilizzo. Le resine termoindurenti, come abbiamo visto, sono materiali molto rigidi nei quali il moto delle catene polimeriche è fortemente vincolato da un numero elevato di reticolazioni esistenti. Infatti, durante il processo di produzione subiscono modifiche chimiche irreversibili associate alla creazione di legami covalenti trasversali tra le catene dei pre-polimeri di partenza. La densità delle interconnessioni e la natura dipendono dalle condizioni di polimerizzazione e dalla natura dei precursori: generalmente essi sono sistemi liquidi, o facilmente liquefacibili a caldo, costituiti da composti organici a basso peso molecolare, spesso multifunzionali, chimicamente reattivi, a volte in presenza di iniziatori o catalizzatori. Nella maggior parte dei casi essi subiscono una polimerizzazione in situ mediante reazioni di policondensazione e poliaddizione che li trasformano in termoindurenti ovvero in complesse strutture reticolate tridimensionali vetrose, insolubili nei solventi più comuni, infusibili e degradabili se riscaldate ad altissime temperature. Molte formulazioni richiedono la presenza di un comonomero, definito generalmente agente indurente, dotato di due o più gruppi funzionali reattivi, e/o di calore e/o di radiazioni elettromagnetiche per reticolare. La reazione di reticolazione o cura inizia con la formazione e la crescita lineare di catene polimeriche che presto iniziano a ramificare. Man mano che la cura procede il peso molecolare cresce rapidamente e le dimensioni molecolari aumentano perchè molte catene iniziano a legarsi covalentemente tra di loro creando un network di peso molecolare infinito. La trasformazione da un liquido viscoso ad un gel elastico, chiamata “gelificazione”, è improvvisa ed irreversibile e comporta la formazione della struttura originaria del network tridimensionale. Prima della gelificazione, in assenza di agente reticolante, le particelle di resina sono separate tra di loro o interagiscono solo in virtù di deboli forze intermolecolari reversibili, forze di van der Waals. Quindi la resina termoindurente è solubile in appropriati solventi Al progredire della reazione di reticolazione si formano legami covalenti intermolecolari, gel covalente, permanendo ancora le interazioni deboli. A differenza del gel di valenza secondaria che può essere rotto senza difficoltà, non esiste alcun solvente così energico da causare la rottura dei legami covalenti. Quindi la struttura macromolecolare creata da questa trasformazione non si scioglie completamente ma si rigonfia nel solvente perché contiene ancora tracce di monomero, libero o aggregato, e molecole ramificate solubili, presentandosi quindi sotto forma di un sistema bifasico sol-gel. E’ questa la struttura originaria del network tridimensionale termoindurito. Un altro fenomeno che può verificarsi durante la reazione di cura è la “vetrificazione”, ovvero la trasformazione di un liquido viscoso o di un gel elastico in un solido vetroso, che segna una variazione nel controllo cinetico del meccanismo di reazione passando da uno di tipo chimico ad uno di tipo diffusivo. La velocità di reazione decade rapidamente sia perchè la concentrazione di monomero reattivo è diminuita sia perchè la sua diffusione verso i siti reattivi del bulk polimerico è rallentata dalla presenza dei cross-links tra le catene. Comunque, il fatto che si riscontri un ulteriore aumento di densità, testimonia che le reazioni chimiche continuano ad avvenire ma a velocità molto più basse. Tra le varie tipologie di resine termoindurenti, si trovano quelle epossidiche, che sono sostanzialmente dei polieteri, ma mantengono questo nome sulla base del materiale di partenza utilizzato per produrle e in virtù della presenza di gruppi epossidici nel materiale immediatamente prima della reticolazione. Il principale utilizzo delle resine epossidiche è nel campo dei rivestimenti, in quanto queste resine combinano proprietà di flessibilità, adesione e resistenza chimica. Una larga varietà di resine sono formulate per soddisfare le più svariate esigenze tenendo conto dei seguenti parametri: Reattività: il gruppo epossidico reagisce con una grande varietà di reagenti chimici. Flessibilità: la distanza dei gruppi epossidici può essere variata in funzione del peso molecolare, ottenendo sistemi reticolati tridimensionali a maglie più o meno larghe e quindi prodotti più o meno flessibili ed elastici. Resistenza chimica ed adesione: i legami chimici predominanti sono carboniocarbonio e carbonio-ossigeno, legami dotati di notevole inerzia chimica. Gli ossidrili sono secondari e quindi di bassa reattività. Alla polarità delle molecole ed agli ossidrili sono da attribuire le elevate forze di adesione ai substrati metallici. Stabilità termica: strettamente legata alla densità di reticolazione. Applicazioni: i sistemi epossidici hanno assunto una grande importanza in quei settori dove si richiedono elevate prestazioni alle sollecitazioni termiche, meccaniche, chimiche ed elettriche. Vengono impiegati nell’industria automobilistica, spaziale, aeronautica, navale, elettronica, impiantistica, come componenti principali nelle vernici, adesivi, impermeabilizzanti, materiali compositi e per circuiti stampati.Categoria: notizie - tecnica - plastica - resine termoindurenti - polimeri

SCOPRI DI PIU'

LDPE Riciclato da Post Consumo: 60 Tipologie di Odori Ostacolano la Vendita

LDPE Riciclato da Post Consumo: 60 Tipologie di Odori Ostacolano la VenditaLDPE Riciclato da Post Consumo: 60 Tipologie di Odori Ostacolano la Venditadi Marco ArezioLa raccolta differenziata degli imballi della plastica, specialmente per quelli in LDPE, è una conquista moderna che permette, attraverso il riciclo, il riutilizzo degli imballi esausti con il duplice vantaggio di ridurre l’impronta carbonica e il prelievo di risorse naturali dalla terra per creare nuovi prodotti. Molto si deve ancora fare però nel settore del riciclo in quanto la quota di plastica che viene raccolta e riutilizzata è ancora largamente inferiore a quella che viene prodotta ogni giorno. Questo scompenso quantitativo tra quanto si ricicla e quanto si produce di nuovo ha molte cause: • Limitata diffusione della raccolta differenziata nel mondo • Difficoltà nel riciclo di molti imballi plastici multistrato • Bassa qualità della materia prima riciclata • Mancanza di una cultura del riciclo Nei paesi dove la raccolta differenziata è avviata e funziona stabilmente, la produzione di materia prima riciclata soffre di un giudizio abbastanza negativo sulla qualità della stessa, causata da fattori che dipendono anche, ma non solo, dalla filiera del riciclo meccanico. Questa valutazione negativa incide in maniera rilevante sulle vendite della materia prima riciclata, relegando il suo uso solo ad alcuni settori di impiego, riducendone quindi i quantitativi vendibili e abbassando il prezzo medio per tonnellata, che comporta, a sua volta, un basso margine economico per le aziende che riciclano. Inoltre, meno granulo riciclato si vende, meno rifiuto plastico si può riciclare e più grande diventa il problema del suo smaltimento, rischiando di far finire in discarica la preziosa materia prima che potrebbe essere riutilizzata. Tra i problemi di cui soffre la materia prima riciclata, nonostante l’enorme sviluppo impiantistico del settore, quello dell’odore è tra i più sentiti dai clienti che potrebbero utilizzarla per produrre film, imballi rigidi, materiali per il settore edile, per l’automotive, giardinaggio, mobili e molti altri prodotti. Ad oggi la percezione dell’odore di una materia prima plastica proveniente dal post consumo è affidata, in modo del tutto empirico, ad una sensazione nasale di chi la produce e di chi la utilizza, che valutano in modo estremamente soggettivo sia la tipologia che l’intensità degli odori presenti nella plastica riciclata. Valutazione che poi si può scontrare con il cliente finale che comprerà il prodotto realizzato e darà un’ulteriore valutazione, personale, dell’odore. Il naso umano è sicuramente uno strumento eccellente ma ogni persona percepisce le sollecitazioni odorose in modo del tutto personale, ed è per questo che, in casi particolari, si assoldano gruppi di persone che insieme fanno valutazioni sugli odori da intercettare. Se prendiamo ad esempio la filiera del riciclo delle materie plastiche, partendo dalla raccolta differenziata, si è visto che i sacchi in LDPE e gli imballi flessibili che vanno al riciclo, portano con sé un numero elevatissimo di sostanze chimiche che generano odori nella filiera del riciclo. La rilevazione delle fonti degli odori non è stata studiata attraverso metodi sensoriali empirici, quindi attraverso il naso umano, ma attraverso un’indagine chimica svolta da uno strumento di laboratorio che consiste in un gascromatografo con uno spettrometro a mobilità ionica. Questo strumento ha analizzato i componenti chimici, all’interno di una larga campionatura di LDPE riciclato proveniente dalla raccolta differenziata, andando ad individuare 60 tipologie di sostanze chimiche che generano odori. La campionatura analizzata proveniva dal ciclo meccanico tradizionale di riciclo in cui il materiale viene selezionato, triturato e lavato con una permanenza in acqua di circa 15 minuti. Gli odori più comuni percepiti dal naso umano, di questa campionatura sono stati:• Muffe • Urina • Formaggio • Terra • Fecale • Sapone • Caffè • Sudato • Peperone Queste famiglie di odori percepite sono create da circa 60 composti chimici che si associano durante la fase di raccolta e lavorazione della plastica riciclata. Si sono individuati alcuni punti critici: Il sacco della raccolta differenziata che contengono gli imballi plastici domestici da selezionare in cui troviamo diverse tipologie di polimeri, possono contenere residui di sostanze come detersivi, cibo, oli, disinfettanti, prodotti chimici, creme e molti altri. Questo miscuglio di elementi chimici diversi si può legare alla superficie della plastica ma, in funzione del tempo di sodalizio, potrebbe anche penetrare al suo interno. La selezione tra le varie plastiche, attraverso macchine a lettori ottici, crea una certa percentuale di errore che si traduce nella possibilità di avere quantità di plastiche miste all’interno della frazione selezionata. La fase di lavaggio del macinato plastico ha la funzione di dividere ulteriormente, per densità, le plastiche immesse e ha lo scopo di pulirle dai residui di prodotti che gli imballi hanno contenuto o sono venuti in contatto. Ad eccezione del PET, gli altri polimeri provenienti dalla raccolta differenziata, vengono generalmente lavati in acqua fredda, processo che non incide in maniera rilevante nel processo di pulizia al fine di abbattere gli odori. La fase di estrusione del materiale lavato, per la formazione del granulo, potrebbe comportare un degradamento della materia prima in cui sono presenti frazioni di polimeri diversi da quella principale che quindi fonderanno a temperature diverse. Questo può causare la formazione di elementi chimici che daranno origine ad odori. Intervenire su queste fasi porterebbe a miglioramento significativo della qualità dei polimeri da post consumo prodotti, non solo attraverso un abbattimento delle tipologie e dell’intensità degli odori, ma ne migliorerebbe anche le performace tecniche. Il controllo analitico degli odori, attraverso strumenti che ne rilevino le genesi chimiche, può aiutare non solo in fase di certificazione del livello odoroso della materia prima finale in modo inequivocabile e non più empirico, ma darebbe un importante supporto anche in fase di creazione di ricette sulle tipologie di materia prima da usare durante le fasi di riciclo del rifiuto plastico, sull’individuazioni delle fonti migliori e sui risultati dei processi produttivi nello stabilimento (selezione, lavaggio ed estrusione). Ridurre gli odori e migliorare la qualità del granulo da post consumo porterebbe all’apertura di nuovi mercati nei quali si potrebbe impiegare la materia prima riciclata al posto di quella vergine con un vantaggio ambientale, economico e industriale.Categoria: notizie - tecnica - plastica - riciclo - LDPE - post consumo - odoriVedi maggiori informazioni sul riciclo dell'LDPE

SCOPRI DI PIU'

Invecchiamento e Degrado dei Polimeri Riciclati

Invecchiamento e Degrado dei Polimeri RiciclatiInvecchiamento e Degrado dei Polimeri Riciclatidi Marco ArezioSi parla spesso di degrado dei polimeri riciclati dovuti a fattori che riguardano le fasi di trasformazione e riciclo delle materie prime, con conseguenze negative sul prodotto finale.Meno si parla dei fenomeni di invecchiamento dei polimeri che riguardano quelli amorfi e la parte amorfa dei semicristallini, al di sotto della temperatura di transizione vetrosa. Mentre per l’invecchiamento le condizioni di temperatura possono incidere o recuperare uno stato ideale del polimero, il degrado è, di per sé, una questione più complessa perché riguarda, non solo i componenti della ricetta dei polimeri riciclati, ma anche i processi di impiego dei polimeri stessi. Non potendo analizzare i comportamenti di invecchiamento e degrado di tutte le composizioni delle plastiche riciclate, specialmente per quanto riguarda quelle che provengono dal post consumo, ci limitiamo a illustrare le cause principali che possono determinare i fattori sopra descritti. La Temperatura Se prendiamo la temperatura convenzionale a 20° possiamo dire che le variazioni, positive o negative della stessa, generano nel polimero modifiche significative sulle caratteristiche meccaniche e sui loro comportamenti, che da duttili possono trasformarsi in fragili. In particolare il degrado termico può essere chimico, con la determinazione delle rotture dei legami delle catene, o fisico, con variazioni comportamentali rispetto allo status in corrispondenza della temperatura di transizione vetrosa. Mentre il degrado fisico è sempre reversibile, per quello chimico si parla sempre di irreversibilità del fenomeno. Il degrado termico può essere espresso visivamente con l’ingiallimento del prodotto o nella perdita parziale del colore. Il Fuoco La maggior parte delle materie plastiche sono combustibili e quando vengono in contatto con alte temperature possono bruciare e sviluppare gas nocivi. Quando si realizzano i prodotti si deve tenere in considerazione il comportamento al fuoco che, oltre ad influire sulla stabilità del manufatto, può creare pericolosi fenomeni di tossicità. In alcuni materiali però la combustione è ritardata o addirittura inibita grazie alla presenza in essi di quantità significative di cloro (come nel PC) o di fluoro (come nel PTFE o ETFE). Rapido Raffreddamento Come abbiamo visto precedentemente un cambio repentino di temperatura può creare un invecchiamento nei polimeri. Per esempio, un raffreddamento troppo veloce in fase di produzione del manufatto, può creare nelle molecole una fase di disequilibrio rispetto allo stato neutro di partenza. Tuttavia, con il tempo, le macromolecole tendono a portarsi verso una condizione di equilibrio provocando però una leggera diminuzione di volume, l’aumento di rigidità e l’addensamento del materiale. I Solventi I polimeri come il PE, il PVC, il PTFE o l’ETFE, non si corrodono per via elettrochimica come i metalli, offrendo normalmente una buona resistenza agli acidi su base inorganica, ma possono reagire con solventi organici (ad esempio l’acetone) e talvolta con l’acqua (ad esempio il nylon). In questa situazione possiamo trovare come effetti negativi la rottura dei legami intermolecolari, la diminuzione del modulo elastico e il rigonfiamento dei materiali. Ossidazione La riduzione delle proprietà meccaniche può essere determinata anche dall’ossidazione: i radicali liberi provenienti dalla rottura di legami chimici delle catene fissano l’ossigeno. Particolarmente sensibile a questo tipo di degrado è il polipropilene. I raggi Ultravioletti L’azione dei raggi ultravioletti risulta dannosa nel lungo periodo, perché non solo deteriora l’aspetto del materiale decolorandolo o imbrunendolo, ma riduce anche le sue proprietà meccaniche. Categoria: notizie - tecnica - plastica - riciclo - polimeri - invecchiamento - degrado

SCOPRI DI PIU'

Granulo riciclato in pp/pe da post consumo: un matrimonio quasi perfetto

Granulo riciclato in pp/pe da post consumo: un matrimonio quasi perfettoPolipropilene e polietilene da post consumo sembra non possano convivere, ma non è sempre cosìdi Marco ArezioA volte anche le copie più diverse, con attitudini e caratteristiche lontane, con temperature caratteriali agli opposti, con tenacità e debolezze differenti, nella loro unione trovano un equilibrio. Anche il PP/PE questo equilibrio sembra averlo trovato. Nel campo dei polimeri che derivano dalla raccolta differenziata esistono delle famiglie che sono composte da due o più polimeri differenti, come per esempio l’unione tra il polietilene e il polipropilene. Apparentemente sembrano due mondi molto lontani tra loro che, per necessità di consumo dei rifiuti plastici, si è arrivati ad attribuire al nuovo compound una posizione nel mercato dei polimeri. La materia prima che costituisce questa unione, derivando dall’input della raccolta differenziata, si presenta normalmente già miscelata, ed è costituita da parti rigide e da parti flessibili dello scarto plastico domestico. Nel corso degli anni questo mix “naturale” si è molto modificato, in quanto è stato necessario estrarre dalle balle dei rifiuti, una quota sempre più lata di plastiche nono componenti, come il polipropilene, il polietilene di alta e bassa densità. Infatti si è puntato molto sull’estrazione della frazione di polipropilene per destinarlo ad un mercato autonomo. Quello che oggi è definito PO o PP/PE è la parte risultante dei processi di selezione degli scarti plastici derivanti dalla raccolta differenziata, ed è costituito da circa il 30-40% di polipropilene e la restante parte è prevalentemente LDPE. Rispetto ad una decina di anni fa, la base odierna del PO, o PP/PE, è sicuramente meno performante, in quanto il comportamento del polipropilene sulla componente di polietilene di bassa densità, è di difficile gestione, sia in fase di stampaggio che nel risultato estetico dei prodotti finali. Se partiamo dalla considerazione che ci suggerisce l’economia circolare, secondo la quale ai rifiuti plastici dobbiamo trovare, in ogni caso, una collocazione di riutilizzo, anche questo mix povero di PP/PE, con un po’ di buona volontà, può essere utilizzato in molti settori. Il polipropilene contenuto nel mix porta con sé essenzialmente le caratteristiche di rigidità e fluidità, mentre l’LDPE porta con sé la flessibilità e la fusione alle basse temperature. L’antagonismo delle loro caratteristiche avranno conseguenze in fase di stampaggio e di qualità del manufatto se non si interviene durante la produzione del granulo. Per creare una corretta famiglia di PP/PE adatta a molte applicazioni, che tenga conto di differenti fluidità richieste dal mercato, di corrette temperature sia in fase di estrusione del granulo che in fase di stampaggio, di buone resistenze in termini di modulo e IZOD, compatibilmente con il prodotto di qualità bassa di cui stiamo parlando, diventa necessario, a volte, modificare le ricette dei granuli: Il primo intervento che si dovrebbe fare è operare sul bilanciamento tra PP e LDPE, attraverso una quota di HDPE che mitiga la problematica della differenza di temperatura di fusione dei due materiali originari. Questo migliora la stampabilità ma anche la riduzione di possibili striature sulle superfici dei prodotti.Se si desidera aumentare la fluidità del compound che si vuole ottenere, la componente di PP può essere incrementata, in quanto il contributo delle frazioni di LDPE e HDPE da post consumo, in termini di MFI, rimarranno limitate. L’incremento della percentuale di PP all’interno della ricetta è comunque da monitorare, in quanto porta ad un aumento della vetrosità del prodotto finale e riduce la sua resistenza al freddo.Se si desidera aumentare la flessibilità a freddo si può giocare sulla componente LDPE/HDPE, considerando le giuste percentuali in funzione delle richieste estetiche, sul grado di flessibilità e sugli spessori dei prodotti da realizzare.Se si vogliono realizzare colorazioni del manufatto, di solito con tonalità scure, è sempre consigliabile aggiungere del masterbach, per i polimeri rigenerati, in fase di estrusione del granulo. Questo perché la dispersione del colorante in un estrusore con una vite lunga porta delle efficienze estetiche migliori. In questo caso dobbiamo considerare che la quota di LDPE, che è quella più a rischio per un’eventuale fenomeno di degradazione sotto l’effetto delle temperature di lavorazione, dovrebbe rimanere la più bassa possibile per evitare danni estetici alle colorazioni del prodotto. Per quanto riguarda l’uso dei masterbach, visto che anche questi prodotti possono essere a rischio di degradazione in fase di estrusione del granulo o durante lo stampaggio, è buona cura assicurarsi a quali temperature massime possono resistere senza alterarsi.Se si vuole aumentare la rigidità dei manufatti si può ricorrere alle cariche minerali, siano esse carbonato di calcio o talco, che possono dare una maggiore robustezza ai prodotti dal punto di vista della resistenza a compressione. Bisogna stare attenti però al comportamento a flessione, in quanto, già di per sé il PP/PE ha un basso valore di resistenza a flessione e l’aggiunta di percentuali eccessive ci cariche minerali ne peggiora la flessibilità. L’utilizzo di questa famiglia di compound in PP/PE ha trovato un largo consenso sul mercato per la produzione di manufatti non estetici e dal costo contenuto. I principali settori di utilizzo sono: Edilizia con la realizzazione di distanziatori per ferri di armatura, canaline non carrabili per l’acqua, protezione copri ferro, secchi, vespai in plastica, grigliati erbosi carrabili, cisterne componibili drenanti da interro e altri prodotti.La logistica con la produzione di bancali, casse da trasporto, armature per bancali, tappi per bidoni e altri prodotti.L’agricoltura con i ganci per l’orticultura, i vasi, le cassette monouso per la frutta e la verdura, pali per le culture e altri prodotti.L’arredo da giardino con la produzione di divani e poltrone in rattan plastico, piccoli mobili, sedie da esterno economiche e altri prodotti.Il settore della pulizia con il supporto per le setole delle scope, i secchielli di piccole dimensioni, le palette e altri prodotti.Categoria: notizie - tecnica - plastica - riciclo - polimeri - post consumo - granuli - PP/PE

SCOPRI DI PIU'

Test di Trazione sulle Materie Plastiche Riciclate: Perchè Farlo

Test di Trazione sulle Materie Plastiche Riciclate: Perchè FarloNel controllo qualitativo delle materie plastiche riciclate, riveste grande importanza il test di laboratorio sulla trazionedi Marco ArezioQuando ci approcciamo alla produzione di un manufatto plastico, abbiamo bisogno di raccogliere una serie di informazioni per quanto riguarda la qualità e le caratteristiche della materia prima riciclata che dobbiamo utilizzare.E’ necessario acquisire dati certi sulla composizione della materia prima, attraverso tests di laboratorio come il DSC, la densità, la fluidità, la presenza di cariche, l’umidità e altre ancora, ma ci sono anche delle informazioni che riguardano la meccanica della materia prima. Queste ci aiutano a sapere come si comporterà il prodotto finito quando sarà sottoposto a sollecitazioni di tipo meccanico, come la trazione, la flessione, il taglio o la compressione. Ogni volta che applichiamo una forza ad un corpo questo tende a deformarsi, a volte anche in modo impercettibile all’occhio umano, come risposta alla sollecitazione ricevuta. Se il corpo, al termine della sollecitazione ritorna nella condizione primaria, questa deformazione viene definita elastica. In questo tipo di deformazione tutto il lavoro fatto per deformare il pezzo viene immagazzinato sotto forma di energia elastica che viene poi restituita una volta eliminata la sollecitazione. I tests di laboratorio servono per capire in anticipo, cioè prima che il prodotto venga realizzato, quale sarà in comportamento elastico del corpo e quali saranno i suoi limiti meccanici. Tuttavia bisogna tenere presente che comportamento di un materiale reale può essere diverso da quello idealmente elastico: la presenza di grandi deformazioni porta infatti a una risposta di tipo plastico del materiale. Ma come avviene in laboratorio una prova di trazione su un provino di materiale plastico riciclato? Innanzitutto è necessario creare dei provini secondo le normative vigenti, che avranno una forma tipica ad osso di cane, ed avranno dei parametri geometrici e dimensionali precisi. I campioni preparati, ottenuti dallo stampaggio a iniezione, secondo la norma UNI EN ISO 527, devono essere esenti da torsione e devono avere coppie di superfici parallele, bordi privi di incisioni, difetti, infossature superficiali o bave, con una lunghezza totale di 149 mm. e uno spessore di 4 mm. La macchina di laboratorio, rappresentata da un estensimetro, misurerà graficamente e analiticamente la deformazione del campione sottoposto ad esame e ci darà le indicazioni del futuro comportamento del prodotto che vorremmo realizzare. Questo dato, insieme agli altri indispensabili indicatori, ci fotografano in modo approfondito la tipologia di materia prima che utilizzeremo e ci aiuteranno a compiere eventuali correzioni sia sulla miscela che, eventualmente, sul processo di produzione. Categoria: notizie - tecnica - plastica - riciclo - test di trazione - qualità

SCOPRI DI PIU'

Colorazione e Verniciatura dei Prodotti in Plastica

Colorazione e Verniciatura dei Prodotti in Plastica Colorazione e Verniciatura dei Prodotti in Plastica di Marco ArezioI prodotti realizzati in plastica, oltre alle innumerevoli doti economiche-strutturali e di circolarità ambientale, hanno anche il pregio di poter accogliere, non solo colori nella massa fusa durante la produzione dell’elemento, ma possono anche essere verniciati superficialmente per attribuire all’oggetto effetti estetici elevati.La colorazione della massa fusa plastica durante la produzione dell’oggetto, attraverso l’utilizzo dei coloranti, avviene miscelando il granulo o le polveri colorate al polimero del prodotto, usufruendo dell’azione di fusione e di miscelazione che imprime l’estrusore dentro il quale passano i componenti. Al termine della produzione da parte della macchina il pezzo sarà uniformemente colorato in massa, risultato per cui il prodotto potrebbe essere idoneo all’impiego finale oppure potrebbe essere avviato all’impianto di verniciatura per finiture particolari. E’ possibile inoltre che i pezzi che devono essere avviati alla verniciatura vengano prodotti senza alcuna colorazione nella massa. Detto questo, gli strati di verniciatura sulle materie plastiche, devono tenere in considerazione la struttura su cui aderiscono e la caratteristica del polimero con cui l’oggetto viene fatto. Infatti, la durezza, il comportamento all’allungamento e la temperatura degli strati di vernice da stendere sul prodotto, devono tenere in considerazione una possibile reazione fisico-chimica della plastica di cui è composto. Un comportamento dinamico troppo rigido di uno strato di vernice applicato ad un oggetto di plastica potrebbe influenzare negativamente la durabilità dell’elemento, come il contatto con temperature e solventi che necessitano per il lavoro di stesura del colore. Alcune tonalità applicate alle materie plastiche hanno un effetto positivo sul rischio di decomposizione fotochimica, come per esempio il colore nero, che influisce positivamente sulla protezione dai raggi UV agendo come un filtro. Le vernici possono inglobare dei composti chimici che operano in modo mirato nella produzione di alcuni elementi, come per esempio le vernici conduttive resistenti all’abrasione, impiegate nei serbatoi della benzina, oppure caricate con Ag, Ni o Cu per realizzare la schermatura ad alta frequenza di apparecchiature elettroniche. Esistono inoltre vernici trasparenti che aumentano la resistenza alla graffiatura per il Policarbonato e per il PMMA, come le acriliche, silossaniche o poliuretaniche, applicate a spruzzo o ad immersione. Nelle colorazioni delle materie plastiche si possono impiegare anche le polveri, specialmente per i polimeri PA6 e PA66, che ricevono la colorazione attraverso un processo che permette di rendere il polimero conduttore, attraverso il metallo o delle microsfere di ceramica, specialmente nel settore sanitario.Categoria: notizie - tecnica - plastica - verniciatura - colorazione - produzione

SCOPRI DI PIU'

Plastica da Post Consumo: Raccolta, Riciclo e Riuso