Carbonio Solido da Fonti Riciclate: Una Rivoluzione Sostenibile nell'Economia Circolare

Carbonio Solido da Fonti Riciclate: Una Rivoluzione Sostenibile nell'Economia CircolareTrasformare i Rifiuti in Risorse: Le Innovazioni e le Applicazioni del Carbonio Solido nel Cammino verso la Sostenibilità di Marco ArezioIn un'epoca che vede una costante ricerca di soluzioni eco-compatibili per mitigare gli effetti del cambiamento climatico, il carbonio solido si afferma come una soluzione promettente, in grado di reinterpretare il concetto di sostenibilità. Questa innovativa strategia implica l'uso della pirolisi del metano, un processo che decompone il metano in idrogeno e carbonio solido senza produrre emissioni di CO2. Tale approccio non solo previene le emissioni di gas serra, ma produce anche carbonio solido come sottoprodotto, il quale trova applicazione in diverse aree industriali. Cosa è il Carbonio Solido Il carbonio solido, prodotto attraverso vari processi industriali tra cui la pirolisi del metano, è una forma di carbonio puro o quasi puro che si manifesta in stato solido. Questo materiale presenta una serie di proprietà uniche che ne fanno un candidato ideale per diverse applicazioni nel campo industriale, tecnologico e ambientale. Caratteristiche del Carbonio Solido Il carbonio solido è una forma allotropica dell'elemento carbonio, caratterizzata da una struttura atomica che gli conferisce un insieme unico di proprietà fisiche e chimiche. Queste proprietà rendono il carbonio solido estremamente versatile e prezioso per una vasta gamma di applicazioni industriali e tecnologiche. Di seguito, vengono esplorate le principali caratteristiche fisiche e chimiche del carbonio solido. Caratteristiche Fisiche e Chimiche Struttura Cristallina e Amorfa: Il carbonio solido può presentarsi in forme cristalline come il diamante e la grafite, o in forme amorfe come il nero di carbonio e il carbonio attivo. La struttura cristallina del diamante gli conferisce estrema durezza e elevata trasparenza, mentre la grafite, composta da strati di atomi di carbonio organizzati in un reticolo esagonale, è morbida e buona conduttrice di elettricità. Le forme amorfe, d'altra parte, sono caratterizzate da una disposizione atomica meno ordinata. Elevata Resistenza Meccanica: Il carbonio solido, soprattutto nella sua forma di diamante, è noto per essere uno dei materiali naturali più duri, rendendolo ideale per applicazioni che richiedono materiali di elevata resistenza e durabilità. Conduttività Termica ed Elettrica: Mentre il diamante è uno dei migliori conduttori di calore, la grafite è apprezzata per la sua capacità di condurre elettricità, caratteristica che la rende utile in numerosi contesti elettronici e termici. Leggerezza e Porosità: Forme di carbonio solido come il carbonio attivo e i nanotubi di carbonio si distinguono per la loro leggerezza e porosità, che li rendono ideali per applicazioni di filtrazione, stoccaggio di energia, e rinforzo di materiali compositi. Stabilità Chimica: Il carbonio solido è generalmente resistente agli attacchi chimici a temperatura ambiente, il che lo rende adatto per applicazioni in ambienti corrosivi o per la manipolazione di sostanze chimiche aggressive. Reattività a Temperature Elevate: Sebbene stabile a temperatura ambiente, il carbonio solido può reagire con diversi elementi a temperature elevate, formando composti come carburi e ossidi di carbonio. Comportamento in Presenza di Luce: Il carbonio solido, in particolare nella forma di diamante e grafite, mostra comportamenti interessanti in presenza di luce. Il diamante ha un alto indice di rifrazione, che contribuisce al suo brillante scintillio, mentre la grafite assorbe la luce, risultando in un colore nero opaco. In sintesi, le caratteristiche fisiche e chimiche del carbonio solido lo rendono un materiale di straordinaria importanza in una moltitudine di settori, dalla tecnologia avanzata all'ingegneria dei materiali, dalla chimica ambientale alla produzione energetica, illustrando l'incredibile versatilità e il potenziale di questo elemento fondamentale. Applicazioni del Carbonio Solido Materiali Compositi: Il carbonio solido è utilizzato per rinforzare materiali compositi, conferendo loro resistenza e leggerezza. Questo è particolarmente utile nell'industria aerospaziale, automobilistica e nella produzione di attrezzature sportive. Elettronica e Tecnologia: Grazie alla sua eccellente conducibilità, il carbonio solido trova impiego in componenti elettronici, batterie, celle a combustibile e supercondensatori. I nanotubi di carbonio, ad esempio, sono utilizzati per sviluppare circuiti elettronici miniaturizzati di alta precisione. Filtrazione e Purificazione: Il carbonio attivo, una forma porosa di carbonio solido, è ampiamente impiegato per filtrare acqua e aria, rimuovendo contaminanti e impurità grazie alla sua elevata superficie di adsorbimento. Agricoltura e Terriccio: Il biochar, un tipo di carbonio solido ottenuto dalla pirolisi di biomasse, viene utilizzato come emendante per il suolo. Migliora la fertilità del terreno, la ritenzione di acqua e nutrienti e contribuisce alla cattura del carbonio, riducendo l'impatto dell'agricoltura sul cambiamento climatico. Industria degli Pneumatici e della Gomma: Il nero di carbonio è un componente chiave nella produzione di pneumatici e vari prodotti in gomma, migliorandone la resistenza all'usura e le proprietà fisiche. Sequestro di Carbonio: L'utilizzo del carbonio solido in applicazioni stabili e a lungo termine, può contribuire alla lotta contro il cambiamento climatico, sequestrando carbonio che altrimenti sarebbe rilasciato nell'atmosfera. Vantaggi Ambientali del Carbonio Solido L'impiego del carbonio solido, in particolare quando derivato da processi sostenibili come la pirolisi da risorse rinnovabili, presenta vantaggi significativi in termini ambientali. Contribuisce alla riduzione delle emissioni di CO2, promuove l'economia circolare attraverso il riutilizzo di sottoprodotti industriali, e supporta lo sviluppo di tecnologie e materiali sostenibili. Produzione del Carbonio Solido da Fonti Riciclate Il carbonio solido da fonti rinnovabili si riferisce al carbonio ottenuto tramite la trasformazione di materie prime organiche provenienti da fonti rinnovabili, anziché da fonti fossili come petrolio, gas naturale o carbone. Questa trasformazione avviene generalmente attraverso processi termochimici come la pirolisi o la gassificazione, che convertono la biomassa in carbonio solido e altri prodotti. Il concetto si inserisce perfettamente nell'ambito dell'economia circolare e dello sviluppo sostenibile, offrendo un'alternativa ecocompatibile e rinnovabile per la produzione di materiali a base di carbonio. Fonti Rinnovabili per la Produzione di Carbonio Solido Le fonti rinnovabili utilizzate per la produzione di carbonio solido includono una vasta gamma di biomasse, come: Rifiuti Agricoli: Residui di coltivazioni come paglia, gusci di riso e scarti di potatura. Rifiuti Forestali: Trucioli di legno, rami, foglie e altri residui della gestione forestale. Rifiuti Organici Urbani: Parti non riciclabili di rifiuti alimentari e verde urbano. Alghe e Biomasse Acquatiche: Fonti ad alta crescita che non competono con le terre agricole. Processi di Trasformazione La trasformazione di queste materie prime in carbonio solido avviene principalmente attraverso due processi: Pirolisi Un processo termochimico che decompone la materia organica in assenza di ossigeno, producendo biochar (una forma stabile di carbonio solido), oltre a gas e olio pirolitico. Il biochar, un materiale carbonioso prodotto dalla pirolisi di biomassa organica in assenza di ossigeno, ha guadagnato riconoscimento per il suo potenziale nel miglioramento della fertilità del suolo, nella gestione dei rifiuti organici e nel sequestro del carbonio.La storia del biochar si intreccia con quella delle Terra Preta nell'Amazzonia precolombiana, suoli incredibilmente fertili creati artificialmente dagli indigeni tramite l'incorporazione di carbone di legna, rifiuti organici, ossa, e ceramiche rotte. Questa pratica antica non solo migliorava la produttività agricola ma immobilizzava anche il carbonio nel suolo per millenni, contrastando l'emissione di CO2. Il riconoscimento moderno del biochar come strumento per il miglioramento del suolo e il sequestro del carbonio si ispira direttamente a queste antiche pratiche agricole.La produzione di biochar avviene, come abbiamo detto, attraverso la pirolisi, un processo termochimico che scompone la biomassa organica a temperature tra 350 e 700 gradi Celsius in condizioni di basso ossigeno o anaerobiche. Questo processo differisce dalla combustione e dalla gasificazione per le sue condizioni operative e per il fatto che il principale prodotto desiderato è il carbone, anziché l'energia. Gassificazione Simile alla pirolisi, ma condotta in presenza di una quantità limitata di ossigeno o vapore, che converte la biomassa in un gas sintetico (syngas) e carbonio solido. Il processo permette una gestione più flessibile delle risorse e la produzione di energia insieme al carbonio solido.

SCOPRI DI PIU'

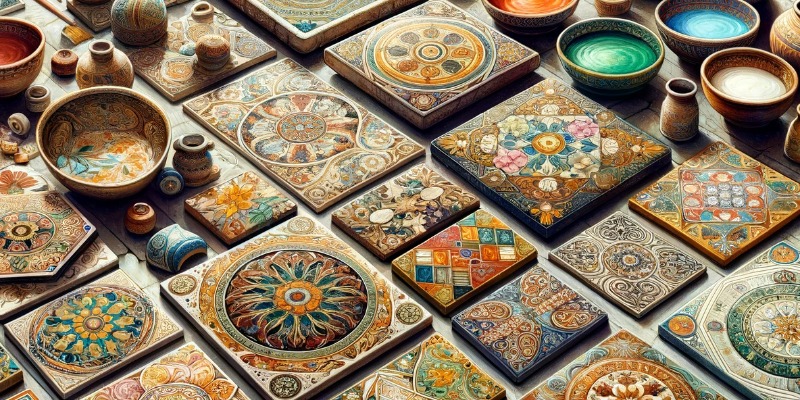

L'Arte del Cotto e delle Maioliche Fatte a Mano e Sostenibili

L'Arte del Cotto e delle Maioliche Fatte a Mano e SostenibiliSostenibilità e Arte nell'Artigianato: Come le Tecniche Ancestrali Incontrano l'Innovazione nelle Maioliche e nel Cotto di Marco ArezioL'artigianato riveste un ruolo cruciale nell'economia globale, combinando tradizione, innovazione e sostenibilità. La produzione di cotto fatto a mano e di maioliche da rivestimento rappresenta una tradizione millenaria, arricchita oggi dall'uso di materiali riciclati e tecniche innovative che rispettano l'ambiente. Questo articolo esplora le tecniche costruttive e decorative di questi manufatti, il ruolo dei materiali riciclati, i principali paesi produttori e i mercati di nicchia a livello globale. L'Argilla: Fondamento della Ceramica ArtigianaleL'argilla è il materiale fondamentale per la creazione di ceramiche, inclusa la storica arte delle maioliche. Questo materiale naturale gioca un ruolo cruciale non solo per le sue proprietà fisiche ma anche per la sua disponibilità e versatilità nel processo artistico e artigianale. Formazione dell'Argilla L'argilla si forma dalla lenta erosione delle rocce silicee della crosta terrestre, un processo che può durare milioni di anni. L'azione dell'acqua, del vento, e dei cambiamenti climatici scompone le rocce in particelle finissime, che vengono trasportate e depositate in luoghi come i letti dei fiumi, le valli e le pianure alluvionali. Queste particelle si mescolano con minerali, materia organica e acqua, formando vari tipi di argilla. La composizione specifica dell'argilla, che può includere diversi tipi di minerali come il caolino, l'illite e la montmorillonite, determina le sue caratteristiche e le sue applicazioni. Caratteristiche dell'Argilla L'argilla si distingue per diverse proprietà che la rendono ideale per la produzione di ceramiche:Plasticità: L'argilla è estremamente malleabile quando è umida, il che permette agli artigiani di modellarla in forme complesse. Questa plasticità, dovuta alla dimensione e alla forma delle particelle di argilla e alla presenza di acqua, facilita la creazione di oggetti d'arte e utensili.Durabilità post-cottura: Una volta essiccata e cotta a temperature elevate, l'argilla subisce una trasformazione fisica e chimica che la rende dura e resistente. Questa durabilità ha permesso alle ceramiche di svolgere un ruolo centrale nelle società umane per millenni, come contenitori, oggetti decorativi e materiali da costruzione.Varietà cromatica: La presenza di minerali diversi può influenzare il colore dell'argilla e, di conseguenza, delle ceramiche finite. La gamma di colori va dal bianco al rosso, dal grigio al nero, offrendo un ampio spettro creativo per gli artisti.Importanza nell'Artigianato Ceramico Nel contesto dell'artigianato ceramico, l'argilla non è solo un materiale da lavorare; è una tela vivente che porta con sé la storia geologica della Terra. Gli artigiani, attraverso la selezione dell'argilla e la manipolazione delle sue proprietà naturali, esprimono creatività e tradizione, creando opere che sono al tempo stesso funzionali, belle e ricche di significato culturale. Produzione del Cotto Fatto a Mano con Elementi Riciclati Il cotto, noto per la sua durabilità e bellezza naturale, è un materiale che da secoli viene utilizzato nella costruzione e nella decorazione di edifici. La produzione di cotto fatto a mano incorpora una consapevolezza ecologica attraverso l'utilizzo di elementi riciclati, che non solo riduce gli sprechi ma contribuisce anche a creare prodotti unici e ricchi di storia. Definizione e Caratteristiche Il cotto fatto a mano è prodotto utilizzando argilla naturale, che viene modellata, asciugata e poi cotta in forni. La caratteristica principale di questo processo è l'unicità di ogni pezzo, risultato della modellazione manuale e delle variazioni di cottura. Importanza del Riciclo Nel contesto della produzione artigianale, l'uso di elementi riciclati si traduce in un minor impatto ambientale e in una maggiore sostenibilità del processo produttivo. Materiali come vecchi cotti dismessi, frammenti di ceramiche e vetro possono essere triturati e integrati nell'argilla, conferendo caratteristiche uniche al prodotto finito. Processo di Produzione Selezione e Preparazione dei Materiali: L'argilla viene selezionata con cura e mescolata con materiali riciclati triturati. Formazione e Modellazione: Le tecniche tradizionali di modellazione a mano permettono di formare pezzi unici. Asciugatura: I pezzi modellati vengono asciugati lentamente per prevenire crepe e deformazioni. Cottura: La cottura avviene in forni tradizionali, spesso alimentati con legna, che conferiscono al cotto colori e texture caratteristici. Produzione Artigianale di Maioliche da Rivestimento Le maioliche rappresentano un'altra faccia dell'artigianato ceramico, distinte per le loro superfici smaltate e le vivaci decorazioni. La produzione artigianale di maioliche integra spesso scarti di produzione nel processo, rendendo ogni pezzo unico e sostenibile. Caratteristiche delle Maioliche Artigianali Le maioliche si distinguono per lo smalto lucido e le decorazioni che vanno da semplici motivi geometrici a complesse rappresentazioni figurative, applicate a mano con grande maestria. Tecniche di Smaltatura e Decorazione Preparazione degli Smalti: Gli smalti vengono preparati mescolando silicati con ossidi metallici per ottenere vari colori. Applicazione dello Smalto: Lo smalto viene applicato sulle superfici ceramica prima della cottura. Tecniche di Decorazione Manuale: Le decorazioni vengono applicate a mano, spesso con l'uso di stencil o a mano libera, prima dell'ultima cottura che fissa lo smalto. Tecniche Costruttive e Decorative La produzione di cotto e maioliche si basa su tecniche che hanno radici profonde nella storia, ma che si sono evolute nel tempo con l'introduzione di nuove tecnologie e materiali. Innovazione nelle Tecniche di Cottura: La transizione dai forni a legna ai forni elettrici ha permesso un controllo più preciso della temperatura, riducendo il rischio di pezzi difettosi e migliorando l'efficienza energetica. Ad esempio, i forni elettrici moderni possono ridurre il consumo energetico fino al 30% rispetto ai forni tradizionali. Tecnologie Digitali nella Decorazione: L'introduzione della stampa digitale ha rivoluzionato le tecniche di decorazione delle ceramiche, permettendo la riproduzione di disegni complessi con alta fedeltà e variabilità. Questa tecnologia ha aperto nuove possibilità di personalizzazione e ha ridotto i tempi di produzione. Maggiori Paesi Produttori e Mercati di Nicchia La produzione di ceramiche artigianali è un settore significativo in diversi paesi, ognuno dei quali contribuisce al mercato globale con le proprie tecniche tradizionali e innovazioni. Italia: Il distretto ceramico di Sassuolo, in Emilia-Romagna, rappresenta circa l'80% della produzione italiana di piastrelle e esporta in più di 140 paesi. Il settore ceramico italiano, compreso il cotto e le maioliche, impiega direttamente oltre 27.000 persone, dimostrando l'importanza economica di questa tradizione artigianale. Spagna: Il settore della ceramica in Spagna genera un fatturato annuale di circa 3 miliardi di euro, con una forte presenza sul mercato internazionale. Le esportazioni rappresentano più del 70% delle vendite, sottolineando la domanda globale per le uniche ceramiche spagnole. Marocco: L'industria ceramica artigianale marocchina è strettamente legata al turismo e alla domanda interna. Le esatte dimensioni economiche del settore sono difficili da quantificare a causa della sua natura frammentata, ma è riconosciuto come un importante motore di impiego e conservazione culturale. Sfide e Opportunità Il settore dell'artigianato ceramico affronta diverse sfide nel contesto globale, ma queste stesse sfide presentano opportunità uniche per i produttori artigianali. Sfide: La concorrenza con la produzione di massa e la standardizzazione rappresenta una delle maggiori sfide. Inoltre, l'incremento dei costi dei materiali e dell'energia incide sul margine di profitto degli artigiani. Ad esempio, l'aumento dei prezzi del gas naturale, essenziale per la cottura delle ceramiche, può incidere fino al 40% sui costi operativi. Opportunità: C'è una crescente domanda di prodotti unici e personalizzati, soprattutto in mercati di nicchia ad alto valore. L'interesse verso la sostenibilità e la provenienza etica dei prodotti offre agli artigiani l'opportunità di differenziarsi. Inoltre, l'uso di social media e piattaforme online apre nuovi canali di vendita e promozione, permettendo agli artigiani di raggiungere un pubblico globale. Queste analisi evidenziano come il settore della ceramica artigianale sia dinamico e in grado di adattarsi alle mutevoli esigenze del mercato globale, preservando al contempo tecniche tradizionali e promuovendo l'innovazione

SCOPRI DI PIU'

La Seconda Vita del Pastazzo degli Agrumi nell'Industria

La Seconda Vita del Pastazzo degli Agrumi nell'IndustriaCome il Pastazzo degli Agrumi Trasforma l'Economia Circolare: Dalle Bioplastiche ai Tessuti Eco-compatibili ai Concimidi Marco ArezioIl pastazzo degli agrumi è un sottoprodotto derivante dalla lavorazione industriale degli agrumi, come arance, limoni, pompelmi e mandarini. Questo materiale residuo si forma principalmente durante la produzione di succhi di frutta, quando la polpa, la buccia, i semi e altre parti non utilizzate della frutta vengono separati dal succo.Il processo inizia con la raccolta e la selezione degli agrumi, seguita dalla loro pulizia e dal taglio. Durante l'estrazione del succo, le componenti solide vengono meccanicamente separate dal liquido. Il risultato di questa separazione è il pastazzo, che comprende una miscela di buccia (flavedo e albedo), polpa, semi e, a volte, piccole quantità di succo residuo. L'innovazione nel riutilizzo del pastazzo degli agrumi come materia prima in diversi settori industriali, è un esempio emblematico di come l'economia circolare possa trasformare i rifiuti in risorse preziose, contribuendo significativamente alla sostenibilità ambientale. Questa trasformazione coinvolge processi tecnici complessi e approcci innovativi che meritano un'analisi dettagliata. Trasformazione del Pastazzo in Fibra TessileLa trasformazione del pastazzo degli agrumi in fibra tessile è un processo che richiede precisione e innovazione tecnologica. La prima fase inizia con la raccolta e l'essiccazione del pastazzo, che deve essere liberato dall'umidità in eccesso per facilitare l'estrazione della cellulosa. Successivamente, attraverso un processo chimico, la cellulosa viene isolata dal pastazzo utilizzando solventi non tossici. Questo passaggio è cruciale per garantire che la fibra risultante sia ecocompatibile e sicura per l'uso in tessuti destinati al contatto con la pelle. Processo di Separazione della Cellulosa Pretrattamento: Il pastazzo degli agrumi viene inizialmente sottoposto a un pretrattamento per rimuovere impurità e sostanze non cellulosiche. Questo può includere lavaggi con acqua per eliminare zuccheri e acidi organici residui, nonché un trattamento termico o chimico per facilitare la rottura delle pareti cellulari. Delignificazione: La delignificazione è il passaggio successivo, necessario per rimuovere la lignina, un polimero complesso che conferisce rigidità e impermeabilità alle pareti cellulari delle piante. Questo processo si può realizzare attraverso trattamenti chimici, come l'uso di soluzioni alcaline (per esempio, idrossido di sodio) che solubilizzano la lignina senza degradare significativamente la cellulosa. Bleaching (Sbiancamento): Dopo la rimozione della lignina, il materiale residuo può essere ulteriormente trattato con agenti sbiancanti per rimuovere le ultime tracce di colorazione e impurità, migliorando la purezza della cellulosa. Questo passaggio è particolarmente importante quando la cellulosa è destinata all'uso nell'industria tessile o in altre applicazioni dove la bianchezza e la purezza sono essenziali. Estrazione della Cellulosa: A questo punto, la cellulosa purificata è pronta per essere estratta dal miscuglio. Questo può essere fatto attraverso processi di filtrazione e centrifugazione, seguiti dall'essiccazione del materiale per ottenere cellulosa in forma solida o in fiocchi. Tipo di Cellulosa Ricavata La cellulosa estratta dal pastazzo degli agrumi è una cellulosa di tipo rigenerato, simile per alcune caratteristiche alla cellulosa utilizzata per produrre la viscosa o il rayon. Tuttavia, a causa delle specifiche fonti e dei metodi di trattamento, questa cellulosa può presentare proprietà uniche. In particolare: Alta Purezza: La cellulosa ottenuta dal pastazzo degli agrumi, dopo il processo di sbiancamento, tende ad avere un'elevata purezza, che la rende adatta per applicazioni in cui sono richieste caratteristiche di resistenza e lucentezza, come nei tessuti di alta qualità. Sostenibilità: A differenza della cellulosa estratta da legno o cotone, quella derivata dal pastazzo degli agrumi è considerata più sostenibile, poiché proviene da un sottoprodotto dell'industria alimentare, riducendo il bisogno di risorse agricole dedicate e minimizzando i rifiuti. La cellulosa ricavata può essere trasformata in filamenti continui o in fibra tagliata, che poi può essere trasformata in filo e tessuto. Questi materiali trovano impiego non solo nell'industria tessile ma anche nella produzione di materiali compostabili e biodegradabili, come imballaggi eco-compatibili e non tessuti per applicazioni mediche o sanitarie, dimostrando la versatilità e il valore aggiunto che il recupero del pastazzo degli agrumi può portare all'economia circolare. Una volta estratta, la cellulosa subisce un trattamento per essere trasformata in una soluzione viscosa, che poi viene forzata attraverso delle filiere per formare le fibre. Queste fibre sono successivamente trattate attraverso processi di lavaggio, stiratura e asciugatura per stabilizzarle e renderle pronte per la filatura. Il filo risultante può essere utilizzato per tessere o magliare tessuti con caratteristiche simili alla seta, noti per la loro leggerezza, resistenza e comfort. Potenziale di Produzione del Pastazzo e Impatto Ambientale La quantità di pastazzo prodotto annualmente a livello globale è significativa, con l'industria degli agrumi che genera milioni di tonnellate di questo sottoprodotto. Ad esempio, solo in Italia, uno dei principali produttori di agrumi in Europa, si stima che la produzione di pastazzo possa superare le 700.000 tonnellate all'anno. La conversione di una frazione di questo pastazzo in fibra tessile può potenzialmente produrre migliaia di tonnellate di tessuto, riducendo la dipendenza da fibre sintetiche derivate dal petrolio e da colture intensive come il cotone, che hanno un impatto ambientale significativamente maggiore in termini di uso dell'acqua e pesticidi. Utilizzo del Pastazzo come Concime L'impiego del pastazzo degli agrumi come concime organico richiede una gestione attenta per garantire che il materiale sia adeguatamente compostato prima dell'uso. Il compostaggio è un processo biologico che trasforma i rifiuti organici in un prodotto stabilizzato, ricco di humus e nutrienti, ideale per migliorare la fertilità del suolo. Il processo di trasformazione del pastazzo in concime coinvolge tecniche specifiche volte a garantire che il prodotto finale sia sicuro, efficace e di alta qualità per l'uso agricolo. Queste tecniche si basano su principi di compostaggio, fermentazione e trattamento termico. Compostaggio Il compostaggio è una delle tecniche più diffuse per trasformare il pastazzo degli agrumi in concime. Questo processo biologico aerobico decompone la materia organica attraverso l'azione di microrganismi, quali batteri, funghi e protozoi, trasformandola in humus, un ammendante ricco di sostanze nutritive. Preparazione del Materiale: Il pastazzo viene miscelato con altri materiali organici, come letame e residui vegetali, per equilibrare il rapporto carbonio/azoto (C/N), fondamentale per un efficace processo di compostaggio. Controllo delle Condizioni: Durante il compostaggio, è cruciale mantenere adeguati livelli di umidità e arieggiamento per supportare l'attività dei microrganismi. Il materiale può essere periodicamente rivoltato per garantire una distribuzione uniforme dell'ossigeno e della temperatura. Maturazione: Dopo diverse settimane o mesi, a seconda delle condizioni ambientali e della composizione del materiale, il compost raggiunge una fase di maturazione, in cui l'attività microbica diminuisce e il prodotto stabilizzato diventa pronto per l'uso. Fermentazione Anaerobica La fermentazione anaerobica, o digestione anaerobica, è un altro metodo per trasformare il pastazzo in un concime ricco di nutrienti. Questo processo avviene in assenza di ossigeno e produce, oltre al digestato (utilizzabile come fertilizzante), anche biogas, una miscela di metano e CO2 che può essere utilizzata per la produzione di energia. Vediamo i passaggi principali:Digestori Anaerobici: Il pastazzo viene inserito in digestori anaerobici, dove microorganismi specifici degradano la materia organica. Controllo delle Condizioni: La temperatura, il pH e l'umidità all'interno del digestore sono attentamente controllati per ottimizzare il processo e massimizzare la produzione di biogas. Raccolta del Digestato: Al termine del processo, il digestato viene raccolto. Può richiedere ulteriori trattamenti, come la separazione dei solidi dai liquidi, prima di essere utilizzato come concime. Trattamento Termico Il trattamento termico, come la pirolisi o la gasificazione, è un metodo meno comune ma efficace per trasformare il pastazzo in un ammendante del suolo e in energia. Questi processi implicano l'esposizione del materiale a temperature elevate in assenza di ossigeno (pirolisi) o in presenza di una quantità limitata di ossigeno (gasificazione). Produzione di Biochar: La pirolisi produce biochar, un tipo di carbone ricco di carbonio che può migliorare la struttura del suolo, la capacità di ritenzione dell'acqua e la disponibilità di nutrienti. Energia da Gasificazione: La gasificazione trasforma il pastazzo in un gas sintetico che può essere utilizzato per generare energia, mentre il residuo solido può essere impiegato come concime. Trasformazione del Pastazzo in BioplasticaLa trasformazione del pastazzo degli agrumi in bioplastica rappresenta un esempio eccellente di economia circolare, dove un sottoprodotto industriale viene valorizzato come risorsa per la produzione di materiali innovativi e sostenibili. Il processo di conversione del pastazzo in bioplastica segue vari passaggi chiave che implicano l'estrazione di componenti utili, la polimerizzazione di questi componenti in una matrice plastica, e infine la formazione del prodotto finale. Di seguito, viene descritto un processo generale che può essere adattato a seconda delle specifiche tecniche e dei requisiti del prodotto finito:1. Raccolta e Preparazione del PastazzoIl processo inizia con la raccolta del pastazzo degli agrumi, che viene poi essiccato e macinato per ottenere una polvere fine. Questa polvere contiene cellulosa, pectina e limonene, componenti che possono essere trasformati in bioplastiche. 2. Estrazione dei Componenti Estrazione della Cellulosa e della Pectina: La cellulosa e la pectina, polimeri naturali presenti nel pastazzo, possono essere estratti tramite processi che includono trattamenti con soluzioni alcaline o acide. Queste sostanze servono come materiale di base per la produzione di bioplastiche grazie alla loro capacità di formare film e strutture plastiche. Estrazione di Limonene: Il limonene, un terpene presente nella buccia degli agrumi, può essere estratto e utilizzato come plastificante naturale per migliorare la flessibilità e le proprietà meccaniche delle bioplastiche. 3. Polimerizzazione Le bioplastiche possono essere prodotte attraverso vari metodi di polimerizzazione, tra cui: Polimerizzazione diretta: Sfruttando le proprietà naturali della cellulosa e della pectina, che possono formare reti polimeriche attraverso trattamenti termici o chimici. Sintesi di Poliesteri: Convertendo i monomeri derivati dal pastazzo, come l'acido ferulico, in poliesteri attraverso processi di policondensazione. Questi polimeri possono offrire proprietà biodegradabili e sono adatti per applicazioni specifiche. 4. Aggiunta di Additivi Per migliorare le proprietà delle bioplastiche, possono essere aggiunti vari additivi al composto polimerico, tra cui plastificanti naturali come il limonene, stabilizzanti UV, coloranti naturali, e altri additivi per ottimizzare la lavorabilità, la resistenza e la durabilità del materiale. 5. Formazione del Prodotto Finale Il materiale polimerico viene poi trasformato nel prodotto finale desiderato attraverso tecniche standard di lavorazione delle plastiche, come l'estrusione, lo stampaggio ad iniezione, o il soffiaggio. Questo passaggio determina la forma, la dimensione e l'uso specifico della bioplastica prodotta. Conclusione La valorizzazione del pastazzo degli agrumi attraverso la sua trasformazione in materie prime per l'industria tessile, l'agricoltura e la produzione di bioplastiche rappresenta un esempio concreto di come l'innovazione e la tecnologia possano contribuire a un'economia più sostenibile e circolare. Questi approcci non solo riducono l'impatto ambientale associato alla gestione dei rifiuti e alla produzione di nuovi materiali ma offrono anche opportunità economiche per le industrie coinvolte, promuovendo lo sviluppo di nuovi mercati e la creazione di posti di lavoro verdi. La sfida per il futuro sarà quella di migliorare queste tecnologie per massimizzare il loro impatto positivo sull'ambiente e sulla società.

SCOPRI DI PIU'

Come Riciclare e Riutilizzare i Fanghi Ceramici

Come Riciclare e Riutilizzare i Fanghi CeramiciAttraverso vari processi, tra cui la chiariflocculazione, si crea una nuova materia prima riciclata da impiegare in molti campidi Marco ArezioI fanghi ceramici sono sottoprodotti della produzione di ceramica, composti da argilla, silice e altri materiali e possono essere riutilizzati o riciclati in vari settori, come l'edilizia o l'agricoltura. Questi si formano durante il processo di lavorazione della ceramica in tutte le sue forme, infatti, quando si prepara l'argilla per la produzione di lavabi, bidet, water, piatti doccia e molti altri elementi, è comune aggiungere acqua e altri materiali. Infatti, durante il processo di modellatura e lavorazione, l'acqua viene spesso utilizzata per ottenere la giusta consistenza dell'argilla. Successivamente, durante la cottura delle ceramiche, l'acqua presente nell'argilla evapora, lasciando residui che diventano i fanghi ceramici. Come abbiamo detto, i fanghi ceramici sono principalmente costituiti da argilla, silice e altri materiali che sono presenti nell'argilla utilizzata nel processo di produzione, tuttavia, la composizione chimica esatta può variare in base al tipo di argilla utilizzata e ai processi di produzione specifici. Come raccogliere e riciclare i fanghi ceramici La raccolta e il riciclo dei fanghi ceramici può essere gestita attraverso i seguenti passaggi: Separazione Durante il processo di produzione è importante separare i fanghi ceramici dagli altri materiali di scarto. Ciò può avvenire attraverso sistemi di filtraggio o sedimentazione. Stoccaggio I fanghi ceramici separati devono essere stoccati in modo adeguato, per impedire contaminazioni o dispersioni. Potrebbero essere utilizzati contenitori o vasche dedicate. Analisi della composizione Prima del riciclo, è consigliabile condurre analisi della composizione chimica dei fanghi ceramici per determinare le loro proprietà. Queste informazioni guideranno l'efficacia del riciclo in diverse applicazioni. Scelta dell'applicazione di riciclo In base alle analisi, si può decidere l'applicazione specifica per il riciclo, come l'utilizzo in edilizia, agricoltura o nell'industria ceramica. Cosa è il processo di chiariflocculazione per il recupero dei fanghi ceramici La chiariflocculazione è un processo utilizzato nel trattamento delle acque per rimuovere particelle sospese e sostanze colorate attraverso l'aggiunta di agenti chimici chiamati flocculanti e coagulanti. Questo processo è composto dalle seguenti fasi: Coagulazione In questa fase, viene aggiunto un coagulante all'acqua grezza. Il coagulante favorisce la formazione di flocculi, agglomerati di particelle fini, che rendono più facile la loro rimozione successiva. Mescolamento o Agitazione Dopo l'aggiunta del coagulante, l'acqua viene mescolata o agitata per promuovere la formazione di flocculi più grandi. Questo processo di agitazione facilita la coesione delle particelle sospese. Chiarificazione o Sedimentazione La miscela di acqua e flocculi viene lasciata riposare in un'apposita vasca di sedimentazione. Durante questo periodo, i flocculi sedimentano sul fondo della vasca, formando una massa più densa di particelle. Estrazione dell'Acqua Chiara L'acqua chiara, priva dei flocculi sedimentati, viene estratta dalla parte superiore della vasca di sedimentazione. Questa acqua è significativamente più pulita rispetto a quella iniziale. Filtrazione In alcuni casi, la chiariflocculazione può essere seguita da un processo di filtrazione per rimuovere eventuali particelle residue rimaste nell'acqua. Disposizione dei Fanghi I flocculi sedimentati, noti anche come fanghi di sedimentazione, vengono rimossi dalla parte inferiore della vasca e spesso destinati a ulteriori trattamenti o smaltiti in modo appropriato. Come si riutilizzano i fanghi ceramici I fanghi ceramici possono essere riutilizzati in diversi settori: Edilizia Possono essere incorporati in materiali da costruzione come mattoni o malte, contribuendo a migliorare le proprietà fisiche del materiale. Agricoltura Possono essere utilizzati come correttivi del suolo per migliorare la fertilità e la struttura del terreno grazie alla presenza di argilla e altri minerali. Industria ceramica In alcuni casi, i fanghi ceramici possono essere riutilizzati nel processo di produzione di nuove ceramiche, riducendo così gli sprechi. Cementifici Possono essere utilizzati come additivi nella produzione di cemento, contribuendo alla riduzione del consumo di materiali vergini. Il riutilizzo dipende dalla composizione specifica dei fanghi ceramici e dalle esigenze dell'applicazione. Come usare i fanghi ceramici in agricoltura L'utilizzo dei fanghi ceramici in agricoltura può contribuire a migliorare la fertilità del terreno e favorire una gestione sostenibile delle risorse. Tuttavia, è fondamentale adottare un approccio oculato e monitorare attentamente l'effetto sulle colture e sull'ecosistema. Per utilizzare i fanghi ceramici in agricoltura bisogna tenere in considerazione le seguenti fasi: Analisi del fango ceramico Prima di utilizzare i fanghi ceramici in agricoltura, effettuare un'analisi della composizione per valutarne le proprietà e assicurarti che siano adatti all'uso nel tuo terreno. Preparazione del terreno E’ possibile incorporare i fanghi ceramici nel terreno durante la preparazione del suolo. Questi possono migliorare la struttura del terreno, aumentare la capacità di ritenzione dell'acqua e fornire nutrienti alle piante. Regolazione del pH E’ consigliabile verificare il pH del terreno dopo l'applicazione dei fanghi ceramici e apportare eventuali regolazioni necessarie per garantire un ambiente adatto alla crescita delle colture. Monitoraggio delle colture Sarebbe auspicabile osservare attentamente le colture per valutare l'impatto dei fanghi ceramici, monitorando la crescita, la salute delle piante e la resa per determinare l'efficacia dell'applicazione. Dosaggio adeguato Seguire le indicazioni sulla quantità di fango ceramico da applicare per evitare sovra o sotto-dosaggi. La quantità può variare in base al tipo di coltura e alle caratteristiche del terreno. Rotazione delle colture Considerare l'implementazione della rotazione delle colture per massimizzare i benefici dei fanghi ceramici e prevenire eventuali accumuli di nutrienti o elementi. Qual vantaggi si apportano alle colture con l’uso dei fanghi ceramici L'uso dei fanghi ceramici in agricoltura può offrire diversi vantaggi per le colture, tra cui: Miglioramento della Struttura del Terreno I fanghi ceramici, ricchi di argilla e altri minerali, possono migliorare la struttura del terreno, aumentando la sua capacità di trattenere acqua e migliorando la porosità. Fornitura di Nutrienti Questi scarti possono contenere sostanze nutritive come azoto, fosforo e potassio, che sono essenziali per la crescita delle piante. I suddetti nutrienti possono essere gradualmente rilasciati nel terreno, beneficiando le colture nel lungo termine. Aumento della Capacità di Ritenzione dell'Acqua La presenza di argilla nei fanghi contribuisce a migliorare la capacità del terreno di trattenere acqua, riducendo la necessità di irrigazione frequente. Riduzione dell'Erosione del Suolo La migliorata struttura del terreno grazie ai fanghi ceramici può contribuire a ridurre l'erosione del suolo, proteggendo così le radici delle piante. Mineralizzazione del Terreno I minerali presenti nei fanghi possono contribuire alla mineralizzazione del terreno, arricchendolo con elementi essenziali per la crescita delle piante. Riduzione degli Sprechi L'uso dei fanghi ceramici rappresenta una forma di riciclo industriale, contribuendo a ridurre gli sprechi e a promuovere pratiche agricole più sostenibili. Come utilizzare i fanghi ceramici nei prodotti per l’edilizia Per utilizzarli nei prodotti edili, puoi considerare diverse applicazioni che sfruttano le proprietà di questi materiali. Ecco alcuni modi comuni: Malte e Intonaci I fanghi ceramici possono essere incorporati nelle malte e negli intonaci durante la fase di miscelazione, infatti, contribuiscono a migliorare le proprietà meccaniche e termiche del materiale finale. Laterizi e Mattoni I fanghi possono essere utilizzati come componente nella produzione di laterizi e mattoni, di fatto la loro presenza può influenzare la resistenza e la durabilità del prodotto finito. Materiali da Costruzione Leggeri Nei processi di produzione di materiali da costruzione leggeri, come pannelli isolanti, i fanghi ceramici possono essere incorporati per apportare leggerezza e migliorare le caratteristiche isolanti. Miscelazione con Aggregati Possono essere miscelati con aggregati (come sabbia o ghiaia) per la produzione di calcestruzzo leggero o massetti alleggeriti. Cappotti Termoisolanti E’ possibile utilizzarli nella produzione di cappotti termoisolanti per migliorare le proprietà isolanti dei rivestimenti esterni degli edifici. Blocchi Prefabbricati I fanghi ceramici possono essere integrati nella produzione di blocchi prefabbricati, offrendo proprietà specifiche al materiale. Come usare i fanghi ceramici nella produzione di cemento Per utilizzare i fanghi ceramici nella produzione di cemento, sarebbe consigliabile tenere in considerazioni i seguenti passaggi: Analisi della Composizione Prima di tutto, effettuare un'analisi dettagliata della composizione chimica e fisica dei fanghi ceramici. Questo aiuterà a comprendere le proprietà specifiche del materiale e a determinare la quantità ottimale da utilizzare. Dosaggio E’ importante determinare la quantità di fango ceramico da aggiungere al cemento, infatti, il dosaggio influenzerà le caratteristiche del cemento finale, quindi è consigliabile trovare un equilibrio che mantenga la qualità del prodotto. Integrazione nella Miscelazione Durante la fase di produzione del cemento, è possibile integrare i fanghi ceramici nella miscela aggiungendoli insieme agli altri componenti come cemento Portland, ghiaia, sabbia e acqua. Prove di Laboratorio Eseguire prove di laboratorio per valutare le prestazioni del nuovo composto cementizio, misurando la resistenza compressiva, l'assorbimento d'acqua e altre caratteristiche per garantire che il cemento soddisfi gli standard richiesti. Regolazioni Se necessario, si possono apportare regolazioni al dosaggio dei fanghi ceramici in base ai risultati delle prove di laboratorio. Questo processo di sperimentazione può essere cruciale per ottenere il giusto equilibrio tra prestazioni e quantità di fango ceramico. Come è perché utilizzare i fanghi ceramici nella produzione di ceramiche L'utilizzo dei fanghi ceramici nella produzione di ceramiche presenta diversi motivi e vantaggi: Recupero di Materiali L'impiego di fanghi ceramici consente il recupero e il riutilizzo di materiali residui derivanti dalla produzione di ceramiche, contribuendo a ridurre gli sprechi e a promuovere pratiche sostenibili. Miglioramento delle Caratteristiche dell'Argilla L'inclusione di questi scarti può migliorare le caratteristiche dell'argilla utilizzata nella produzione di ceramiche, influenzando positivamente la lavorabilità e le proprietà fisiche del materiale crudo. Riduzione dei Costi L'utilizzo dei fanghi ceramici può ridurre i costi associati all'acquisto di nuovi materiali, contribuendo così a una gestione più efficiente delle risorse finanziarie dell'azienda. Diversificazione Estetica I rifiuti delle lavorazioni a base di argilla possono aggiungere varietà estetica alle ceramiche, introducendo colorazioni o effetti speciali che derivano dalla composizione specifica dei fanghi. Sostenibilità Ambientale Incorporare fanghi ceramici nella produzione di ceramiche promuove una pratica più sostenibile, riducendo la necessità di smaltire i residui in discarica e limitando l'estrazione di nuove risorse.

SCOPRI DI PIU'

La storia del Calcestruzzo: dai Romani al Moderno Riciclato

La storia del Calcestruzzo: dai Romani al Moderno RiciclatoE’ stato un legante essenziale per lo sviluppo di città e vie di comunicazione, fino ai giorni nostri con i nuovi calcestruzzi ecosostenibilidi Marco ArezioSi può dire che il legante cementizio, noto come calcestruzzo, sia stato davvero una rivoluzione sin dalle epoche più antiche, per la crescita dei popoli, migliorando la solidità e il confort abitativo delle case, costruendo linee di comunicazioni più efficienti e sicure e creando monumenti che la storia ci ha donato perché solidi e duraturi. Dai Romani al XXI° Secolo La storia del calcestruzzo risale a molti secoli fa, a partire dalle antiche civiltà dell'Egitto e della Mesopotamia, dove veniva utilizzato, anche se con una ricetta grezza, per creare strutture come le piramidi e i templi. Tuttavia, la vera diffusione del calcestruzzo, come materiale da costruzione, avvenne durante l'Impero Romano. Questi, infatti, svilupparono una ricetta che includeva l'uso di calce, sabbia, acqua e una forma di pozzolana, un tipo di cenere vulcanica. L'opus caementicium era molto versatile e veniva utilizzato per creare strutture come ponti, acquedotti, basiliche, anfiteatri e persino l'imponente Colosseo. La sua versatilità e resistenza gli permisero di sopportare pesanti carichi e di resistere all'usura del tempo. Per ottenere l'opus caementicium, veniva preparato un impasto utilizzando una miscela di calce (calce viva o idrata) e sabbia. Successivamente, si aggiungeva acqua per creare una pasta lavorabile e la pozzolana, aggiunta come materiale legante, conferiva al calcestruzzo una maggiore resistenza e durabilità. Un altro tipo di calcestruzzo utilizzato dagli antichi Romani era l'"opus reticulatum". Questo stile di muratura consisteva in una disposizione di piccoli blocchi di calcestruzzo rettangolari, generalmente posti a formare un motivo reticolare. L'opus reticulatum veniva spesso utilizzato per rivestire le superfici esterne delle strutture in muratura, conferendo loro un aspetto distintivo. In sintesi, l'uso del calcestruzzo durante l'epoca romana fu un importante contributo all'architettura e all'ingegneria. La combinazione di calce, sabbia, acqua e pozzolana permise ai Romani di realizzare strutture durature e resistenti, lasciando un'eredità che ancora oggi si può ammirare in molte rovine romane. Dopo la caduta dell'Impero Romano, l'uso del calcestruzzo diminuì notevolmente in Europa occidentale durante il periodo medievale. Tuttavia, in altre parti del mondo, come nell'architettura islamica e nell'architettura bizantina, il calcestruzzo continuò ad essere utilizzato. Durante la Rivoluzione Industriale, questo legante conobbe una rinascita grazie ai progressi nella tecnologia di produzione del cemento. Nel XIX secolo, l'ingegnere francese Joseph-Louis Lambot sviluppò il cemento armato, una combinazione di calcestruzzo e acciaio, che rese possibile la costruzione di strutture ancora più resistenti. Nel 1848, Lambot creò un piccolo battello di calcestruzzo armato che presentò all'Esposizione Universale di Parigi. Questa invenzione fu il primo utilizzo documentato di cemento armato. Lambot incorporò una struttura di ferro all'interno dell’impasto per aumentarne la resistenza e la durabilità, aprendo la strada a un nuovo modo di costruire. L'idea di Lambot non ottenne subito grande riconoscimento, ma il suo lavoro aprì la strada a ulteriori sviluppi nell'utilizzo del cemento armato. Successivamente, nel corso del XX secolo, ingegneri come François Hennebique e Auguste Perret perfezionarono e diffusero l'uso del cemento armato, contribuendo alla sua adozione su larga scala nell'industria delle costruzioni. Da allora, il calcestruzzo è diventato uno dei materiali da costruzione più utilizzati al mondo, ed ampiamente impiegato per la costruzione di edifici, strade, dighe, ponti e molte altre infrastrutture. Negli ultimi decenni, sono state sviluppate nuove tecnologie per migliorare le prestazioni del prodotto, come l'uso di additivi per aumentarne la resistenza e la durabilità. In sintesi, la storia del calcestruzzo è una lunga e affascinante evoluzione, che ha visto questo materiale diventare uno dei pilastri della moderna ingegneria e dell'architettura. Cosa è il calcestruzzo riciclato Il calcestruzzo riciclato è un tipo di legante ottenuto tramite il riciclaggio dei materiali di scarto, provenienti dalla demolizione o dalla rottura di strutture di calcestruzzo esistenti. Il processo di riciclaggio del calcestruzzo comporta solitamente la frantumazione delle porzioni di calcestruzzo di scarto in pezzi più piccoli, che vengono quindi selezionati in base alla dimensione e alla qualità. Dopo la selezione, i frammenti di calcestruzzo vengono lavati per rimuovere eventuali impurità e contaminanti. A questo punto, il materiale riciclato può essere utilizzato come aggregato per la produzione di nuovo calcestruzzo. L'utilizzo del calcestruzzo riciclato offre diversi vantaggi ambientali ed economici. Innanzitutto, consente di ridurre la quantità di rifiuti che finiscono nelle discariche, contribuendo così alla sostenibilità ambientale. Inoltre, l'utilizzo del calcestruzzo riciclato richiede meno energia e risorse rispetto alla produzione di uno vergine, riducendo l'impatto ambientale complessivo. Dal punto di vista economico, il calcestruzzo riciclato può essere un'opzione più conveniente rispetto al quello vergine, contribuendo a ridurre i costi di costruzione. Tuttavia, è importante tenere presente che il calcestruzzo riciclato potrebbe avere alcune limitazioni in termini di resistenza e qualità rispetto al calcestruzzo vergine. Pertanto, è necessario un adeguato controllo di qualità e la valutazione delle caratteristiche specifiche del calcestruzzo riciclato per garantirne l'idoneità all'uso in progetti specifici. Quali differenze tecniche esistono tra il calcestruzzo riciclato e quello con inerti naturali Il calcestruzzo riciclato, rispetto a quello realizzato con inerti naturali, può presentare alcune differenze tecniche e di prestazioni. Ecco alcune tra le più comuni: Composizione Il calcestruzzo riciclato utilizza inerti provenienti da materiali di scarto di strutture in cemento demolite, mentre quello con inerti naturali utilizza inerti provenienti da materiali naturali, come ghiaia e sabbia. Qualità degli inerti Gli inerti riciclati possono contenere impurità e contaminanti residui, come vernici, rivestimenti o materiali di rinforzo. Questi residui potrebbero influire sulla qualità e sulla resistenza del calcestruzzo riciclato. Nel calcestruzzo con inerti naturali, gli aggregati tendono ad essere di qualità controllata e privi di contaminanti. Resistenza A causa delle possibili impurità e della variabilità degli inerti riciclati, il calcestruzzo riciclato potrebbe presentare una resistenza leggermente inferiore rispetto a quello con inerti naturali. Tuttavia, con un adeguato controllo di qualità e una corretta selezione degli inerti riciclati, è possibile ottenere livelli di resistenza simili al calcestruzzo tradizionale. Durabilità La durabilità del calcestruzzo riciclato dipende dalla qualità degli inerti utilizzati e dalle caratteristiche del materiale di scarto riciclato. Alcuni studi suggeriscono che il calcestruzzo riciclato potrebbe essere meno resistente all'azione degli agenti aggressivi come la corrosione delle armature o l'attacco chimico rispetto al calcestruzzo con inerti naturali. Tuttavia, è possibile adottare misure correttive come l'uso di additivi o trattamenti superficiali per migliorare la durabilità del calcestruzzo riciclato. Sostenibilità Dal punto di vista ambientale, il calcestruzzo riciclato offre un vantaggio significativo rispetto a quello con inerti naturali, in termini di riduzione dei rifiuti di demolizione e dell'impatto ambientale complessivo legato all'estrazione di materiali naturali. Pertanto, il calcestruzzo riciclato è spesso considerato una scelta più sostenibile. Dove è consigliabile utilizzare il calcestruzzo riciclato Il calcestruzzo riciclato può essere utilizzato in diversi contesti e applicazioni. Ne riportiamo alcuni a livello esemplificativo: Strade e pavimentazioni Il calcestruzzo riciclato può essere utilizzato per la realizzazione di strade, autostrade, marciapiedi e altre pavimentazioni. In questi contesti può offrire una soluzione economicamente vantaggiosa e sostenibile, riducendo l'utilizzo di materiali vergini e la quantità complessiva di rifiuti di costruzione. Opere di ingegneria civile Può inoltre essere impiegato nella costruzione di opere di ingegneria civile come muri di sostegno, ponti, dighe e opere di drenaggio. Tuttavia, è importante valutare attentamente le specifiche tecniche richieste per il progetto e garantire che il calcestruzzo riciclato soddisfi i requisiti di resistenza e durabilità. Elementi prefabbricati Si può anche utilizzare per la produzione di elementi prefabbricati come blocchi di calcestruzzo, pavimenti prefabbricati, travi e pilastri. Il suo utilizzo, nella produzione di elementi prefabbricati, può contribuire alla riduzione dei costi di produzione e all'impatto ambientale complessivo. Opere di riqualificazione e ristrutturazione Il calcestruzzo riciclato può essere una scelta appropriata durante i progetti di riqualificazione o ristrutturazione, in cui sono disponibili materiali di scarto provenienti dalle strutture demolite. L'utilizzo del della versione riciclata, può ridurre la necessità di acquistare calcestruzzo vergine e contribuire alla sostenibilità del progetto. Quali paesi utilizzano maggiormente il calcestruzzo riciclato L'utilizzo del calcestruzzo riciclato ha avuto origine negli anni '70, quando si è iniziato a sperimentare ed adottare metodi per riciclare i materiali di scarto provenienti dalla demolizione delle strutture in calcestruzzo. Tuttavia, l'adozione su larga scala del calcestruzzo riciclato è avvenuta successivamente, negli anni '80 e '90, con lo sviluppo di tecniche più avanzate di triturazione, selezione e produzione di calcestruzzo riciclato. L'uso del calcestruzzo riciclato si è diffuso in vari paesi nel corso degli anni. Alcuni dei paesi in cui l'utilizzo del prodotto riciclato è particolarmente diffuso sono: Stati Uniti Gli Stati Uniti sono stati tra i pionieri nell'utilizzo del calcestruzzo riciclato. Negli anni '80, il riciclaggio del prodotto è stato ampiamente adottato in molti stati americani, per affrontare il problema dei rifiuti da costruzione e promuovere la sostenibilità ambientale. Paesi Europei Diversi paesi europei hanno adottato l'uso del calcestruzzo riciclato in modo significativo. Ad esempio, Paesi Bassi, Germania, Regno Unito, Francia e Svezia hanno incorporato il prodotto ecosostenibile nelle loro prassi di costruzione e nelle normative ambientali. Giappone Il Giappone ha sviluppato tecniche avanzate per il riciclaggio del calcestruzzo e ha fatto ampio uso del prodotto nella costruzione di strade e infrastrutture, soprattutto a partire dagli anni '90. Australia L'Australia ha fatto progressi significativi nell'utilizzo del calcestruzzo riciclato, soprattutto per la realizzazione di pavimentazioni stradali e infrastrutture. Numerose iniziative e progetti sono stati promossi per ridurre l'uso di materiali vergini e favorire l'impiego di quelli riciclati.

SCOPRI DI PIU'

Piastrelle Smaltate fatte a Mano con Componenti Riciclati

Piastrelle Smaltate fatte a Mano con Componenti RiciclatiLa lunga tradizione Italiana delle piastrelle fatte a mano sposa la sostenibilità. Come si producono oggi di Marco ArezioLe piastrelle smaltate fatte a mano hanno una lunga storia che risale a molti secoli fa, infatti le prime tracce risalgono all'antica Mesopotamia e all'antico Egitto intorno al 4.000 a.C. In queste civiltà, le piastrelle venivano realizzate utilizzando argilla e smalti a base di minerali come l'ossido di ferro per creare decorazioni su pareti e pavimenti. Durante il periodo islamico, tra l'VIII e il XV secolo, le piastrelle smaltate fatte a mano raggiunsero un grande sviluppo artistico e tecnico. In particolare, l'arte della ceramica islamica in Persia, Spagna e Medio Oriente produsse piastrelle smaltate di straordinaria bellezza e complessità. In Italia, il massimo splendore di quest’arte lo raggiunse nel periodo del rinascimento, a partire dal XV secolo, dove le città di Firenze, Faenza, Deruta e altre località italiane, divennero famose per le loro produzioni di piastrelle smaltate a mano, spesso decorate con disegni ispirati alla pittura rinascimentale. La maiolica italiana e la Delftware olandese divennero, inoltre, stili distintivi di piastrelle smaltate fatte a mano, con motivi decorativi e paesaggi dipinti a mano. Nel tardo XIX secolo e all'inizio del XX secolo, i movimenti artistici dell'Art Nouveau e dell'Art Deco influenzarono la produzione di piastrelle smaltate fatte a mano, diventando più audaci nel design, con motivi geometrici, forme organiche e colori vivaci. Questa tipologia di articoli artigianali sono diventi oggetti d'arte molto apprezzati per la loro bellezza, artigianalità e individualità. Sono utilizzati per decorare pareti, pavimenti, caminetti, bagni e cucine, e sono considerati delle vere e proprie opere d'arte ceramica. Oggi, oltre all’espressione artistica che rappresenta la piastrella, si guarda anche alla loro sostenibilità, infatti, molti artigiani ceramisti utilizzano nelle loro ricette, scarti di lavorazioni precedenti o piastrelle di recupero che provengono da demolizioni e ristrutturazioni. Le fasi di produzione di una piastrella smaltata fatta a mano con elementi riciclati comportano le seguenti fasi: - Raccolta e selezione dei materiali riciclati: vengono raccolti i materiali ceramici riciclati, come piastrelle rotte o scarti di produzione, provenienti da fonti affidabili. Questi materiali vengono successivamente selezionati e separati per rimuovere eventuali impurità come colla o vernice - Triturazione: i materiali ceramici riciclati vengono sottoposti a un processo di triturazione meccanica per ridurli in frammenti più piccoli. La dimensione dei frammenti può variare a seconda dell'applicazione e del tipo di piastrella che si intende produrre. - Preparazione dell'impasto: l'impasto viene preparato utilizzando una miscela di argilla vergine e materiali ceramici riciclati triturati. La proporzione tra argilla e materiali riciclati può essere determinata in base alle caratteristiche desiderate delle piastrelle finali. L'argilla funge da legante per i materiali riciclati. - Miscelazione e omogeneizzazione: gli ingredienti vengono miscelati insieme in un miscelatore meccanico per garantire una distribuzione uniforme dei materiali e ottenere una consistenza omogenea dell'impasto. Durante questa fase, possono essere aggiunti additivi o coloranti, se necessario, per ottenere il risultato desiderato. - Formatura delle piastrelle: l'impasto viene quindi formato in piastrelle attraverso l’azione manuale dell’artigiano piastrellista, facendo attenzione alla planarità, all’omogeneità e alla buona riuscita delle superfici. - Essiccazione: le piastrelle formate vengono trasferite su scaffali o appositi supporti e lasciate asciugare all'aria o in forni appositi. Questo processo di essiccazione rimuove l'umidità e rende le piastrelle pronte per la successiva fase di cottura. - Cottura: le piastrelle essiccate vengono sottoposte a una cottura in forni ceramici ad alta temperatura. La temperatura e il tempo di cottura dipendono dal tipo di argilla utilizzata e dalle specifiche del produttore. Durante la cottura, l'argilla si solidifica e le particelle di materiale ceramico riciclato si fondono insieme per formare le piastrelle. - Smaltatura e decorazione: dopo la cottura, le piastrelle possono essere smaltate e decorate. Questa fase comporta l'applicazione di smalti, colori o decorazioni sulla superficie delle piastrelle. Lo smalto è una miscela di minerali colorati e vetrificanti che conferisce alle piastrelle la loro finitura e colore caratteristici. Per preparare lo smalto, i minerali vengono macinati finemente e mescolati con vetrificanti e altri additivi. Questo processo può essere effettuato in modo manuale o utilizzando apparecchiature specializzate. La smaltatura può avvenire a spruzzo, per immersione o a pennello. Smaltatura a spruzzo: lo smalto viene spruzzato sulla superficie delle piastrelle utilizzando un'apparecchiatura di spruzzatura. Questo metodo permette una distribuzione uniforme dello smalto ed è adatto per superfici lisce. Smaltatura a immersione: le piastrelle vengono immerse in una vasca contenente lo smalto liquido. Dopo l'immersione, le piastrelle vengono sollevate e l'eccesso di smalto viene scolato. Questo metodo è adatto per coprire l'intera superficie delle piastrelle. Applicazione a pennello: lo smalto viene applicato sulla superficie delle piastrelle utilizzando un pennello. Questo metodo offre maggiore controllo sulla quantità e sulla distribuzione dello smalto, ed è spesso utilizzato per dettagli o decorazioni specifiche.- Asciugatura: dopo l'applicazione dello smalto, le piastrelle vengono lasciate asciugare per un periodo di tempo. La durata dell'asciugatura dipende dal tipo di smalto utilizzato e dalle condizioni ambientali. Durante l'asciugatura, lo smalto si indurisce e forma uno strato solido sulla superficie delle piastrelle. - Seconda cottura: dopo l'asciugatura, le piastrelle vengono sottoposte a una seconda cottura a una temperatura elevata. Durante questa cottura, lo smalto si fonde e si vetrifica, formando uno strato protettivo sulla superficie delle piastrelle. Questa cottura è essenziale per fissare lo smalto e garantire una finitura durevole e resistente. Traduzione automatica. Ci scusiamo per eventuali inesattezze. Articolo originale in Italiano.

SCOPRI DI PIU'

Quali Saranno le Previsioni di Crescita della Bioeconomia al 2030?

Quali Saranno le Previsioni di Crescita della Bioeconomia al 2030?La filiera sostenibile è in crescita ma necessita di supporto e continuitàdi Marco ArezioQuando si parla di performances economiche di un settore, si pensa spesso alle industrie del comparto digitale o farmaceutico o legato alla tecnologia robotica o al settore energetico o a quelle aree di novità tecniche che rivoluzioneranno la nostra vita, come l’intelligenza artificiale. In realtà esistono altri settori, meno conosciuti, che rientrano ultimamente tra quelli di grande interesse strategico per le nazioni e che rispecchieranno trends di crescita molto importanti. Parliamo della bioeconomia, che in Europa conta già un fatturato di circa 2000 miliardi di euro l’anno, occupando più di 22 milioni di addetti in settori come l’agricoltura, la silvicoltura, la pesca, la lavorazione delle biomasse alimentari e quelle industriali. Per biomasse industriali, per esempio, parliamo della produzione di pasta di cellulosa per il mondo della carta, biocomposti chimici, biomateriali e biocombustibili. Un capitolo particolarmente interessante riguarda proprio questa ultima categoria che, rientrando nel campo della bioindustria, è diventata uno dei pilastri primari della bioeconomia Europea, in grado di convertire le biomasse, residuali o coltivate, in un’ampia gamma di prodotti sostenibili che possono sostituire quelli convenzionali. Gli studi indicano le seguenti previsioni di crescita del settore per il 2030: - Il 30% dei composti chimici avrà un’origine bio e riguarderanno la chimica fine e i prodotti di elevato valore aggiunto- Il 25% dell’energia dei trasporti sarà originata dalla biomassa, con particolare incremento dei carburanti sostenibili per il trasporto aereo - Il 30% dell’energia elettrica e termica in Europa deriverà dalla biomassa Inoltre, possiamo citare un mercato in forte espansione per quanto riguarda il settore dei biopolimeri, delle bioplastiche, delle fibre di origine biologica, dei biocompositi e derivati dalla nano-cellulosa. Si genereranno nuovi composti chimici, su base biologica, per il settore della cosmesi, farmaceutico, aereonavale, bioedilizia, dell’agricoltura e del settore automobilistico. Esiste inoltre un fiorente mercato delle macchine per la lavorazione e trasformazione delle biomasse in bioenergia e bioprodotti, che hanno un grande futuro di sviluppo e di occupazione. Ovviamente, un mercato giovane e potenzialmente in crescita si scontrerà con lo spirito conservatore del mercato degli idrocarburi, che cercherà di mantenere le posizioni commerciali incidendo sui prezzi al ribasso. Nella filiera della bioeconomia e della bioindustria il ruolo dei finanziamenti al sistema, attraverso gli incentivi per sostenere la competitività del settore, permettere di industrializzare e rendere sostenibile a livello imprenditoriale il mercato, sarà del tutto strategico. Le bioraffinerie diventeranno competitive quando: - Si potrà creare dei centri di trasformazione che lavorino multiprodotti e che il rifiuto sia di derivazione locale - Si creerà una filiera della raccolta dei rifiuti, in modo da rendere disponibili masse sufficienti per la lavorazione industriale in modo continuativo - I prezzi della cessione dei rifiuti dovranno essere competitivi per poter sostenere la filiera, ma nello stesso tempo essere sostenibili per gli agricoltori - Non creare la competizione nelle aree di coltivazione pregiate adatte alla produzione di cibo con quelle per la biomassa - Il ripristino dei terreni a bassa produttività per l’utilizzo di colture che possano sostenere l’industria della biomassa e, allo stesso tempo, migliorino il bilanciamento della CO2 e l’incremento della biodiversità.

SCOPRI DI PIU'

Cosa ce ne Facciamo di 100.000 Tonnellate di Rifiuti Organici?

Cosa ce ne Facciamo di 100.000 Tonnellate di Rifiuti Organici?I Rifiuti li buttiamo? No, saranno la benzina per i nostri investimentidi Marco ArezioQuando si parla di rifiuti ci vengono in mente spesso le discariche, le città con le strade piene di cumoli di immondizia o le scene che si vedono in televisione sulle isole galleggianti di plastica negli oceani. Ma in realtà, i rifiuti possono essere ben altre cose, se vogliamo vederli sotto una luce diversa, se ci pensiamo un attimo prima di buttare nell’ambiente una bottiglia di vetro o di plastica, o un sacchetto o un giornale o una classica buccia di banana. Si, perché i rifiuti possono essere davvero il tesoro che non capiamo, la benzina per far muovere il mondo, il mezzo per salvare il pianeta dai gas serra, la chiave per eliminare la deforestazione e il modo per avere i mari più puliti e più popolati di pesci. Utopia? No, quella la lasciamo ai sognatori, chi è più concreto, un giorno, si è chiesto cosa farebbe se avesse a disposizione 100.000 tonnellate di rifiuti organici che derivano dalle cucine delle nostre abitazioni e dal verde di scarto delle nostre città e paesi. La A2A, azienda Italiana attiva nel riciclo dei rifiuti e promotore della produzione di energia sostenibile, ha dato una risposta concreta a questo quesito, infatti, ha deciso di costruire, in provincia di Pavia, un impianto che potesse trattare quella quantità di rifiuti organici, con lo scopo di produrre compost, un concime ecologico, ed energia elettrica attraverso la produzione di biometano. Attraverso la digestione anaerobica, sarà possibile produrre 8,2 milioni di metri cubi di biometano che andranno ad alimentare i consumi energetici di circa 20.000 persone, inoltre si potrà produrre circa 20.000 tonnellate di compost da utilizzare, come fertilizzante bio, nella lavorazione dei campi, senza inquinare le falde ed avvelenare gli uccelli con l’uso dei concimi chimici. L’impianto, oltre ad essere un esempio chiaro di come si possono investire i rifiuti invece che buttarli, aiuta la comunità territoriale a ridurre la dipendenza dalle fonti fossili per produrre energia. Se si moltiplicassero queste tipologie di investimenti, in Italia si potrebbe produrre oltre 6 miliardi di metri cubi di biometano, che equivarrebbe a circa il 22% di quanto importavamo dalla Russia, e circa il 10% del fabbisogno nazionale in un anno. Le importazioni di energia Italiane si possono calcolare in circa il 78% del fabbisogno nazionale, contro circa il 60% degli altri paesi Europei, valori questi che devono spingerci a pensare che sia giusto aumentare le leve energetiche nazionali e rinnovabili, come il vento, il sole, l’acqua e i rifiuti. Un’ulteriore nota importante è che, attraverso il massiccio utilizzo dei rifiuti, è possibile azzerare o minimizzare il conferimento in discarica. Categoria: notizie - rifiuti organici - economia circolare - riciclo rNEWS

SCOPRI DI PIU'

Estrazione Metalli Preziosi dai Rifiuti RAEE: Primo Impianto in Italia

Estrazione Metalli Preziosi dai Rifiuti RAEE: Primo Impianto in ItaliaI Rifiuti RAEE sono tra quelli meno riciclati ma con più alto valore aggiuntodi Marco ArezioProviamo a pensare quanti telefonini ci passano nelle mani nel corso della nostra vita, quante volte portiamo a riparare un ferro da stiro e ci viene detto, non ne vale la pena buttalo e compratene un altro. Facciamo scorrere i pensieri nella nostra mente e mettiamo a fuoco quante volte abbiamo sostituito un computer, un asciugacapelli, una stampante e molti altri elettrodomestici che sono invecchiati prematuramente o perché volevamo l’ultimo modello dell’anno. Il frutto negativo del nostro benessere porta alla creazione di milioni di tonnellate di rifiuti nel mondo che restano, ad oggi, di difficile gestione se comparati con altri rifiuti di più facile riciclo. Ma i cosiddetti RAEE, sono in realtà di altissimo valore se fossimo capaci di estrarre i componenti preziosi che contengono, parliamo di oro, argento, palladio e rame, solo per fare qualche esempio. Invece, la maggior parte delle volte finiscono in discarica, o vanno ad alimentare il riciclo clandestino in paesi poveri, con implicazioni ambientali e di salute per i lavoratori molto serie. In Italia, Iren Ambiente, una società del gruppo Iren, realizzerà un impianto per il trattamento dei rifiuti RAEE, con lo scopo di estrarre tutti i materiali preziosi che i rifiuti elettrici ed elettronici contengono. L'impianto effettuerà due fasi di lavoro: la prima dedicata al disassemblaggio delle schede, la seconda alla separazione e affinazione dei metalli preziosi tramite un processo idrometallurgico. Il processo, oggetto di un articolo comparso qualche settimana fa sul portale del riciclo rMIX, avrà un ciclo di lavoro con un basso impatto ambientale e un dispendio contenuto di CO2, rispetto alla tradizionale estrazione di minerali preziosi in miniera. L’impianto di lavorazione dei RAEE, con l’estrazione dei metalli preziosi, sarà collocato in Toscana e dovrebbe essere operativo nella seconda metà del 2023, con il preciso scopo di favorire la filiera delle lavorazioni orafe attive nella regione. Categoria: notizie - RAEE - economia circolare - riciclo - rifiuti - metalli preziosi

SCOPRI DI PIU'

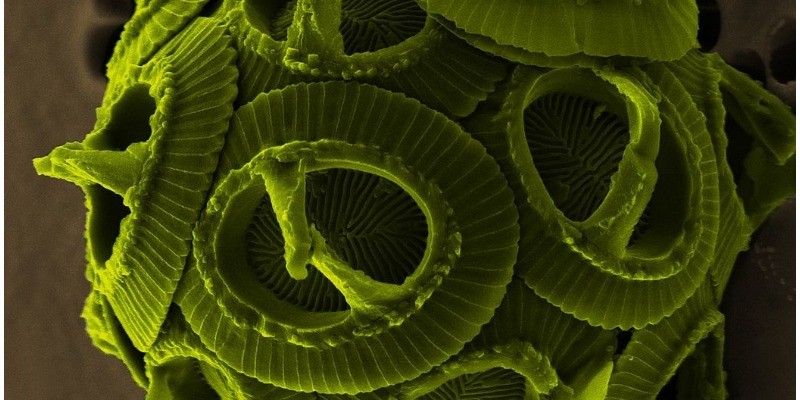

Bio Inerti per la Produzione di Calcestruzzo e Cemento Ecocompatibile

Bio Inerti per la Produzione di Calcestruzzo e Cemento EcocompatibileLa coltivazione di alghe necessarie per la creazione di un calcestruzzo ad emissioni zero, attraverso il calcare biogenicodi Marco ArezioIl mondo del cemento e del calcestruzzo è da tempo in fermento per creare nuovi impasti carbon free, non incidenti sulle risorse naturali normalmente prelevate dalle cave. Si sono sperimentate ricette con una percentuale di rifiuti edili provenienti dal riciclo dei materiali delle ristrutturazioni e demolizioni, impasti con percentuali variabili di rifiuti plastici non riciclabili e impasti con scarti provenienti dagli inceneritori dei rifiuti e delle acciaierie. Tutte le ricette sono finalizzate alla migliore gestione dei rifiuti nell’ambito dell’economia circolare, la quale promuove ogni azione indirizzata al riciclo degli scarti che produciamo, la riduzione del prelevamento di materie prime naturali e la riduzione dei rifiuti non riciclabili. Un altro capitolo di sostenibilità è stato aperto, per ora in maniera sperimentale, dall’Università del Colorado, che sta studiando la possibilità di utilizzare delle alghe per la produzione del calcare biogenetico per la produzione di cemento, malte e calcestruzzi bio. L’Università ha creato una coltivazione di Coccolitofori, alghe monocellulari appartenenti alla famiglia delle Aptofite, che hanno la caratteristica di essere ricoperte di scaglie di carbonato di calcio. La presenza di questo elemento nelle alghe può essere la chiave del suo utilizzo nella sostituzione dell’elemento naturale negli impasti cementizi. Infatti il calcare che, per mezzo della fotosintesi le alghe producono naturalmente, può essere compatibile con quello naturale, dando vita ad un componente dell’impasto non solo ad emissioni zero, ma addirittura negative, in quanto le Coccolitofori assorbono CO2 durante la loro vita. Infatti, si può parlare di calcestruzzo o cemento carbon neutral perché l'anidride carbonica rilasciata nell'atmosfera, quando viene bruciata per produrre cemento, è uguale a quella che le microalghe hanno estratto dall'atmosfera durante la sua crescita. Invece si può parlare di cemento o calcestruzzo carbon negativo, se il calcare naturale utilizzato nelle miscele viene sostituito integralmente da quello proveniente dalle alghe, infatti, durante la loro vita hanno assorbito la CO2 nell’ambiente e non è necessario emetterne altra per la sua produzione. Secondo gli studiosi dell’Università l’adozione su larga scala di questa teoria farebbe risparmiare al pianeta circa due gigatonnelate di CO2 emessa all’anno e il sequestro di 250 milioni di tonnellate. I ricercatori Americani stimano che con 500.000 o 1.000.000 di ettari di stagni aperti negli Stati Uniti, il paese potrebbe realizzare abbastanza carbonato di calcio per produrre tutto il cemento di cui ha bisogno. Categoria: notizie - edilizia - economia circolare - riciclo - bio calcestruzzo - bio cemento

SCOPRI DI PIU'

A che Punto è il Riciclo dei Rifiuti Edili in Italia?

A che Punto è il Riciclo dei Rifiuti Edili in Italia?Nuove applicazioni e sperimentazioni per riutilizzare i rifiuti edili nelle linee di produzione dei nuovi prodottidi Marco ArezioIl settore edile è uno tra quelli che produce il maggior quantitativo, in tonnellate, di rifiuti, non solo del mercato Italiano, che ne conta circa 40 milioni all’anno, ma anche d’Europa, che produce circa 870 milioni di tonnellate stando ai valori del 2017. Una quantità incredibile che fino a poco anni fa finiva, senza troppi pensieri, in discarica e lasciati li, dormienti, a inquinare i terreni e a sprecare risorse importanti. Oggi, nell’ambito delle nuove normative sull’economia circolare, molta strada si è compiuta nel riciclo di una parte di questi rifiuti, ma soprattutto nel divieto di gettare in discarica prodotti recuperabili. In particolare, gli inerti prodotti in Italia ogni anno sono circa 68 milioni di tonnellate, delle quali si riesce a riciclarne circa il 78%, impiegandoli come sottofondi stradali o nella creazione di piazze, nella produzione di calcestruzzi a bassa resistenza o nella produzione di asfalti, manufatti in cemento o massicciate ferroviarie. La percentuale di riciclo degli inerti potrebbe facilmente arrivare al 90% se si estendessero ancora gli impieghi nei prodotti finiti o come aggregato nelle miscele, in cui è necessaria una parte fine o finissima come granulometria d’impasto. La sperimentazione di nuovi utilizzi degli aggregati riciclati continua, coinvolgendo anche alcuni produttori di cemento, che stanno provando a sostituire gli aggregati naturali con quelli riciclati per la produzione di farina cruda negli impianti di fabbricazione del cemento. Nonostante questo interesse favorevole, ci sono delle nubi che si addensano all’orizzonte, infatti il nuovo decreto End o Waste del Ministero dell’Ambiente, ha classificato come riciclabili solo 18 su 50 codici di prodotti, rischiando di avviare alla discarica circa 32 milioni di tonnellate all’anno di rifiuti edili, in quanto non rientranti nei codici approvati. L'Anpar, l'Associazione italiana dei produttori di aggregati riciclati, ha chiesto al ministero un confronto per risolvere il problema. Categoria: notizie - rifiuti edili - economia circolare - riciclo - rifiuti

SCOPRI DI PIU'

Le Pavimentazioni da Esterno Carrabili in Materiali Totalmente Riciclati

Le Pavimentazioni da Esterno Carrabili in Materiali Totalmente RiciclatiGli scarti da post consumo costituiscono la base di tre tipologie differenti di pavimentazioni modulari carrabili da esternodi Marco ArezioIl settore dell’edilizia è nel pieno della rivoluzione green, che non riguarda solo il recupero degli scarti durante le demolizioni di tutti quei materiali riciclabili, ma anche dei nuovi prodotti che possono essere fatti, in parte o al 100% con materiali riciclati da post consumo. I produttori di articoli edili hanno trovato alcune brillanti soluzioni che possono raggiungere un doppio obbiettivo: creare dei prodotti circolari e ridurre, attraverso il riutilizzo, i rifiuti sul mercato. Nell’ambito delle pavimentazioni modulari per esterni prendiamo in esame tre tipologie differenti di prodotti, che hanno un approccio all’utilizzo dei rifiuti molto diversi tra loro, ma il cui risultato tecnico e architettonico soddisfa pienamente la clientela. I prodotti presi in esame sono: • Masselli autobloccanti in PVC da scarti di cavi esausti • Piastrelle modulari composte da scarti di vetro, bottiglie, sacchetti in PE e scarti di ceramica • Piastrelle modulari composte da scarti misti in plastica non riciclabili, ceneri degli altiforni e scarti di piastrelle. Gli approcci sono differenti, ma la qualità dei prodotti e la funzione di riciclo dei rifiuti ne fa una proposta interessante, da inserire nei cantieri in cui la voce sostenibilità è tenuta in considerazione. Il massello in PVC riciclato e riciclabile è un prodotto in diretta concorrenza con i masselli in cemento, da cui eredita la carrabilità e l’alta resistenza a compressione, ma aggiunge molte altre caratteristiche migliorative, in quanto è completamente isolante, non assorbe liquidi, non viene macchiato da olio o benzina, si taglia facilmente a mano, è verniciabile e non è soggetto all’azione aggressiva dei sali stradali. Inoltre non attinge a risorse naturali, acqua, sabbia, ghiaia e ha un impatto ambientale in fase di produzione molto più limitato rispetto alla produzione del cemento. Le piastrelle modulari formate dagli scarti di vetro provenienti dalla raccolta differenziata, mischiati con i rifiuti in PE e gli scarti di ceramica, sono una buona soluzione non solo per il riciclo composto da materiali diversi, ma anche per la durabilità dell’elemento che vede nella ceramica e soprattutto nel vetro una robustezza nel tempo importante. Anche queste piastrelle sono carrabili, resistono ai sali stradali e all’abrasione della circolazione veicolare, in virtù del macinato di vetro contenuto. Infine, le piastrelle modulari costituite dai rifiuti non riciclabili della raccolta differenziata, mischiati con le ceneri degli altiforni e con gli scarti delle piastrelle esauste macinate, danno un gradevole aspetto estetico al pavimento e un ottimo passaporto green sul riciclo in quanto, utilizzano due componenti classificati come rifiuti non riciclabili e quindi da smaltire in discarica, quindi ben oltre i materiali riciclati tradizionali. Sono piastrelle modulari che vengono impiegate normalmente i passaggi pedonali, piazze e marciapiedi rendendo sostenibile l’intervento di ripristino edile dell’area.Categoria: notizie - plastica - economia circolare - riciclo - rifiuti - pavimentazioni - edilizia

SCOPRI DI PIU'

Gli Extra Costi degli Impianti di Termovalorizzazione per la Cattura del Carbonio