La Plastica nelle Musicassette: Ruolo Chiave nella Produzione e nell'Eredità Culturale

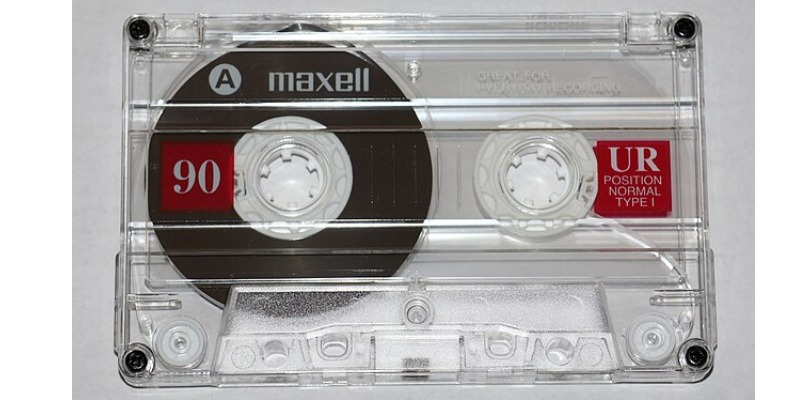

La Plastica nelle Musicassette: Ruolo Chiave nella Produzione e nell'Eredità CulturaleScopri come la plastica ha plasmato le iconiche musicassette, contribuendo alla loro portabilità, resistenza e impatto culturale nel panorama della musica registrata del XX secolo di Marco ArezioLe musicassette, una volta icona della portabilità musicale e della cultura degli anni '80 e '90, hanno una storia affascinante che affonda le radici nel passato e attraversa rivoluzioni tecnologiche. Ma cosa c'è dietro la produzione di queste piccole cassette di plastica che hanno dominato il mercato musicale per decenni? Storia delle Musicassette La storia delle musicassette ha inizio negli anni '60, quando la Philips, azienda olandese, introdusse per la prima volta questo nuovo formato audio. Il concetto alla base delle musicassette fu sviluppato da Lou Ottens, ingegnere presso Philips, che aveva l'obiettivo di creare un sistema di registrazione e riproduzione musicale più pratico e portatile rispetto ai dispositivi esistenti all'epoca, come i registratori a bobina. Origini e Sviluppo1963 l'introduzione delle musicassette: Philips presentò al mondo la sua innovativa invenzione, la musicassetta. Questo nuovo formato consisteva in un piccolo nastro magnetico avvolto all'interno di un contenitore di plastica compatto, che poteva essere utilizzato per registrare e riprodurre musica. Standardizzazione: Nel corso degli anni '60 e '70, Philips lavorò per standardizzare il formato della musicassetta, rendendolo compatibile con una vasta gamma di dispositivi audio. Questo contribuì notevolmente alla diffusione e all'adozione delle musicassette da parte dei consumatori. Popolarità e DiffusionePortabilità e Versatilità: Le musicassette divennero rapidamente popolari grazie alla loro portabilità e versatilità. Per la prima volta, le persone potevano portare la loro musica ovunque andassero e ascoltarla su dispositivi come i walkman portatili. Mercato di Massa: Negli anni '70 e '80, le musicassette divennero uno dei principali formati per la distribuzione commerciale di musica registrata. Le etichette discografiche iniziarono a pubblicare album su musicassette, consentendo agli utenti di acquistare e ascoltare la loro musica preferita in questo nuovo formato. Innovazioni TecnologicheRegistrazione Stereo: Con il passare del tempo, le musicassette divennero sempre più sofisticate, introducendo funzionalità come la registrazione stereo e la riproduzione Hi-Fi, che migliorarono significativamente la qualità audio. Dolby Noise Reduction: Negli anni '70, venne introdotta la tecnologia di riduzione del rumore Dolby, che aiutò a migliorare ulteriormente la qualità audio delle musicassette riducendo il rumore di fondo durante la riproduzione. Declino e EreditàNonostante il loro enorme successo durante gli anni '70 e '80, l'avvento dei CD e dei formati musicali digitali portò gradualmente al declino delle musicassette. Tuttavia, nonostante la loro obsolescenza tecnologica, le musicassette continuano a godere di un certo culto tra gli appassionati di musica vintage e i collezionisti, che apprezzano il loro carattere retro e il suono unico che offrono. La storia delle musicassette rimane quindi un capitolo affascinante nell'evoluzione della tecnologia audio e nella cultura musicale del XX secolo. Produzione delle Musicassette La produzione delle musicassette coinvolgeva diversi processi e materiali, ciascuno dei quali era fondamentale per creare un prodotto funzionale e di qualità. Ecco una panoramica approfondita degli aspetti chiave della produzione delle musicassette: MaterialiPlastica: La plastica era il materiale principale utilizzato per la realizzazione del guscio esterno della musicassetta. La plastica doveva essere robusta e resistente agli urti per proteggere il nastro magnetico all'interno. Materiali comuni includevano il polistirene e l'ABS (acrilonitrile butadiene stirene).Il guscio esterno della musicassetta era realizzato principalmente in plastica e svolgeva diverse funzioni cruciali. La plastica forniva una robusta protezione per il delicato nastro magnetico all'interno della musicassetta, proteggendolo da danni fisici, polvere e umidità. Questo garantiva che il contenuto registrato rimanesse al sicuro e intatto nel corso del tempo. Inoltre, la leggerezza e la resistenza della plastica rendevano le musicassette estremamente portatili, consentendo agli utenti di trasportarle facilmente ovunque andassero. Questo ha contribuito alla popolarità delle musicassette come formato musicale mobile e pratico. Il guscio di plastica era progettato in modo da essere compatibile con una vasta gamma di dispositivi di riproduzione, come lettori stereo, walkman e autoradio. Questo ha facilitato la diffusione e l'adozione delle musicassette come formato standard per la distribuzione commerciale di musica registrata.Parti Metalliche: Le musicassette includevano anche parti metalliche, come le bobine interne e i meccanismi di azionamento, che permettevano al nastro di scorrere correttamente durante la riproduzione. Processo di ProduzioneStampaggio della Plastica: Il processo di produzione iniziava con la fusione del materiale plastico, che veniva quindi versato in stampi appositamente progettati per creare la forma della musicassetta.Inserimento del Nastro Magnetico: Durante la produzione, il nastro magnetico veniva accuratamente inserito all'interno del guscio di plastica, assicurandosi che fosse posizionato correttamente e che non ci fossero piegature o intasamenti.Assemblaggio delle Parti: Una volta che il guscio di plastica e il nastro magnetico erano pronti, le varie parti della musicassetta venivano assemblate insieme. Questo includeva l'inserimento delle bobine interne, dei meccanismi di azionamento e di eventuali altri componenti necessari.Etichettatura e Confezionamento: Infine, le musicassette venivano etichettate con le informazioni sul contenuto e sull'artista, e confezionate per la distribuzione. Le etichette potevano essere stampate direttamente sul guscio della musicassetta o su etichette adesive.Controllo Qualità: Durante tutto il processo di produzione, venivano eseguiti controlli qualità per garantire che le musicassette fossero prodotte secondo gli standard richiesti. Questi controlli includevano ispezioni visive, test di funzionalità e controlli della qualità audio per assicurare che il nastro magnetico fosse registrato e riprodotto correttamente.InnovazioniNel corso degli anni, sono state introdotte diverse innovazioni nel design e nei materiali utilizzati per il guscio delle musicassette: Colori e Stili: Le musicassette venivano spesso prodotte in una varietà di colori e stili per soddisfare le preferenze estetiche dei consumatori. Questo ha aggiunto un elemento di personalizzazione e individualità al formato delle musicassette. Materiali Avanzati: Con il tempo, sono stati sviluppati materiali plastici avanzati che offrivano migliori proprietà di resistenza, flessibilità e protezione. Questo ha contribuito a migliorare la durata e la qualità delle musicassette nel corso degli anni. La produzione delle musicassette era un processo complesso che coinvolgeva una serie di materiali e operazioni per creare un prodotto funzionale e di qualità. Nonostante la loro obsolescenza nel mercato attuale, le musicassette continuano a essere apprezzate da appassionati e collezionisti per il loro carattere nostalgico e il loro contributo alla storia della musica registrata.EreditàNonostante l'avvento di formati musicali digitali come CD e MP3 abbia reso le musicassette obsolete, il loro impatto culturale e il loro fascino retro continuano a essere apprezzati da appassionati e collezionisti. La plastica utilizzata nei gusci delle musicassette ha svolto un ruolo essenziale nel rendere questo formato iconico della cultura musicale del XX secolo, fornendo protezione, portabilità e compatibilità che hanno contribuito alla sua diffusione e popolarità. Quantità di musicassette prodotte nel MondoÈ difficile fornire un numero preciso sul totale delle musicassette prodotte nel mondo durante il loro periodo di massima popolarità, principalmente a causa della mancanza di dati accurati e della vasta gamma di produttori e marchi. Tuttavia, nel corso delle loro diverse decadi di dominio nel mercato musicale, si stima che siano state prodotte miliardi di musicassette.

SCOPRI DI PIU'

Poliuretano: Produzione, Impiego, Riciclo e Storia

Poliuretano: Produzione, Impiego, Riciclo e StoriaUn materiale di grandissima diffusione in molti settori che ha una storia prestigiosa e un presente circolare complicatodi Marco ArezioIl poliuretano è un polimero conosciuto anche da chi non è addetto ai lavori, in quanto lo si identifica facilmente negli isolanti per le abitazioni, nei prodotti chimici di comune utilizzo del fai da te, negli oggetti che arredano le nostre case e in molte altre occasioni. La sua storia nasce agli albori della ricerca sulla chimica dei polimeri, con continui miglioramenti nel corso degli anni e creando nuove applicazioni facendo leva sulle molteplici qualità del composto.Cosa è il poliuretano Il poliuretano è un tipo di polimero che viene utilizzato in una vasta gamma di prodotti a causa della sua versatilità. Si tratta di un materiale che può essere flessibile o rigido e viene utilizzato in prodotti come schiume, elastomeri, adesivi, sigillanti, vernici e molti altri. Le schiume di poliuretano, ad esempio, sono spesso utilizzate in materassi, cuscini e mobili a causa della loro capacità di adattarsi e ritornare alla loro forma originale. I poliuretani possono essere formulati per avere una varietà di proprietà, rendendoli adatti a molte diverse. Come si produce il poliuretano Il poliuretano viene prodotto attraverso una reazione chimica tra due componenti principali: un isocianato e un poliolo. La natura esatta e la proporzione di questi composti determinano le proprietà finali del poliuretano prodotto. Ecco un processo base per produrre poliuretano: Preparazione dei componenti Gli isocianati ei polioli vengono prodotti separatamente attraverso vari processi chimici. Gli isocianati comuni utilizzati includono il diisocianato di toluene (TDI) e il diisocianato di metilene difenile (MDI). I polioli possono variare dalla glicerina ai polieteri. Mescolamento Una volta preparati, gli isocianati e i polioli vengono miscelati insieme in proporzioni controllate. Al mix possono essere aggiunti altri ingredienti come catalizzatori, stabilizzanti, coloranti o additivi per ottenere proprietà specifiche. Reazione Quando gli isocianati ei polioli reagiscono insieme, formano una catena di poliuretano. Questa reazione può essere esotermica (produrre calore). Formazione A seconda dell'applicazione desiderata, la miscela reagente può essere versata in stampi per produrre forme solide come blocchi o lastre, oppure può essere spruzzata o applicata su superfici. Ad esempio, la schiuma spray di poliuretano viene spruzzata sulle superfici per l'isolamento, mentre le schiume flessibili possono essere versate in stampi per produrre cuscini o materassi. Indurimento e Cura Dopo la formazione, il poliuretano richiede un periodo di "cura" durante il quale completa la sua reazione e raggiunge le proprietà desiderate. Taglio o lavorazione Una volta indurito, il poliuretano può essere tagliato, sagomato o lavorato secondo le specifiche dell'applicazione finale. A seconda del tipo e delle proprietà desiderate del poliuretano, i dettagli del processo possono variare. Ad esempio, la produzione di schiume rigide utilizzate per l'isolamento potrebbe differire da quella di elastomeri utilizzati nelle applicazioni industriali. Dove si utilizza il poliuretano Il poliuretano è un materiale estremamente versatile e si trova in una vasta gamma di prodotti grazie alle sue diverse proprietà. Ecco alcuni degli usi comuni del poliuretano: - Schiume flessibili: utilizzate in materassi, cuscini, imbottiture di mobili e sedili automobilistici. - Schiume rigide: utilizzate per l'isolamento termico di edifici, frigoriferi, congelatori e apparecchiature per il riscaldamento e il raffreddamento. - Elastomeri: trovano impiego in suole di scarpe, guarnizioni, cinghie di trasmissione, componenti automobilistici e alcuni adesivi. - Adesivi e sigillanti: utilizzati in edilizia, industria automobilistica e molte altre industriali. - Vernici e rivestimenti: offrono protezione contro l'abrasione, la corrosione ei raggi UV. Sono usati per verniciare automobili, pavimenti e altri oggetti. - Pellicole e fogli: per l'imballaggio, la laminazione e come componenti in prodotti tessili. - Spugne abrasive: usate per lavare e pulire. - Componenti automobilistici: come parafanghi, parti di interni, e componenti di sospensione. - Imballaggi: schiume protettive per l'imballaggio di elettronica e altri beni fragili. - Applicazioni mediche: come bendaggi, impianti e componenti di dispositivi medici. - Fibra di poliuretano: utilizzata in tessuti elastici e abbigliamento. Questi sono solo alcuni esempi. Grazie alla sua versatilità, il poliuretano ha trovato in quasi ogni settore industriale e continua ad essere un materiale chiave in molte innovazioni tecnologiche. Quali caratteristiche tecniche ha il poliuretano l poliuretano è un materiale estremamente versatile con una vasta gamma di proprietà che possono essere adattate in base ai requisiti specifici di un'applicazione. Le caratteristiche tecniche del poliuretano possono variare a seconda della formula specifica, dei componenti utilizzati e del processo di produzione. Tuttavia, alcune delle caratteristiche generali e dei vantaggi del poliuretano includono: - Il poliuretano è noto per la sua resistenza all'usura, al taglio e all'abrasione. - Può essere estremamente elastico e flessibile, il che lo rende ideale per suole di scarpe, guarnizioni e altri prodotti che richiedono elasticità. - Offre una buona resistenza a oli, grassi, solventi e molti altri prodotti chimici. - Il poliuretano ha eccellenti proprietà isolanti, sia termiche che acustiche, ed è spesso utilizzato come materiale isolante in edilizia e in apparecchiature refrigeranti. - Può essere prodotto in una vasta gamma di densità e rigidità, da schiume morbide e flessibili a materiali solidi e duri. - Ha una buona capacità adesiva su una vasta gamma di substrati, il che lo rende utile come adesivo e sigillante. - Il poliuretano ha una buona resistenza all'acqua e non si decompone facilmente quando esposto all'umidità. - Sebbene il poliuretano standard possa degradarsi sotto l'esposizione ai raggi UV, può essere formulato con additivi che migliorano la sua resistenza ai raggi UV. - Mentre il poliuretano non è inerentemente resistente al fuoco, può essere formulato con ritardanti di fiamma per soddisfare specifiche esigenze di resistenza al fuoco. - Ha la capacità del materiale di tornare alla sua forma originale dopo essere stato deformato. Come si ricicla il poliuretano Il riciclo del poliuretano può essere una sfida a causa della sua natura termoindurente e delle diverse forme in cui può presentarsi. Tuttavia, ci sono diverse metodologie adottate per il riciclaggio del poliuretano, a seconda del tipo e dell'applicazione. Ecco alcune delle tecniche comuni: Riutilizzo meccanico Questo metodo coinvolge la triturazione della schiuma di poliuretano in piccoli pezzi che possono essere utilizzati come riempitivi o combinati con altri materiali per produrre nuovi prodotti. Ad esempio, la schiuma triturata può essere utilizzata in cuscini, materassi o come isolamento. Riciclo chimico Glicolisi. Qui, il poliuretano viene scomposto in presenza di glicoli. Questo processo produce polioli che possono essere riutilizzati nella produzione di nuovo poliuretano. Idrogenazione. In questo metodo, il poliuretano viene esposto all'idrogeno ad alte temperature, producendo polioli che possono essere riutilizzati. Pirolisi. Il poliuretano viene scomposto termicamente in assenza di ossigeno, producendo oli che possono essere utilizzati come carburanti o materie prime per la produzione chimica. Riciclaggio energetico. Anziché cercare di recuperare il materiale, il poliuretano può essere incenerito in impianti di incenerimento di rifiuti per recuperare l'energia. Questo metodo trasforma il poliuretano in calore, che può essere utilizzato per produrre elettricità o riscaldare l'acqua. Riciclaggio mediante bonifica. Questo metodo è simile alla glicolisi, ma utilizza ammine alifatiche. Produce ammine e polioli che possono essere utilizzati nella produzione di nuovo poliuretano o altri polimeri. Mentre le tecniche di riciclaggio sono in continua evoluzione, uno dei principali ostacoli al riciclaggio su larga scala del poliuretano è la raccolta e la separazione dei rifiuti di poliuretano dalle altre correnti di rifiuti. Tuttavia, con la crescente enfasi sulla sostenibilità e la gestione dei rifiuti, sono in corso ricerche per sviluppare metodi più efficaci e sostenibili per il riciclaggio del poliuretano. Storia del poliuretano Il poliuretano è stato scoperto nel 1937 dal chimico tedesco Otto Bayer e dal suo team. La ricerca era parte degli sforzi per sviluppare nuovi materiali polimerici durante il periodo tra le due guerre mondiali, quando c'era una grande domanda di alternative ai materiali tradizionali. Otto Bayer è noto per aver sviluppato il processo di produzione di poliuretano utilizzando diisocianati e polioli, il che ha portato alla produzione commerciale di poliuretano nel 20° secolo. Il poliuretano ha una storia interessante e la sua evoluzione e diffusione in vari settori è un esempio di come i nuovi materiali possano rivoluzionare le industrie. Le tappe storiche importanti per il poliuretano sono le seguenti: - 1937. Otto Bayer e il suo team in Germania sviluppano il processo di polimerizzazione per produrre poliuretano usando diisocianati e polioli. - 1940. Durante la Seconda Guerra Mondiale, ci fu un grande bisogno di materiali alternativi a causa della scarsità di risorse come il caucciù. Questo ha portato a un interesse crescente per i poliuretani come potenziale sostituto. Alla fine degli anni '40, le schiume rigide di poliuretano iniziarono ad essere usate per isolamento. - anni '50. Le schiume flessibili di poliuretano diventano popolari come materiale per cuscini e materassi. Inizia la produzione su larga scala di elastomeri di poliuretano, che vengono utilizzati in vari settori, compresa l'industria calzaturiera. - anni '60 e '70. L'uso di schiume di poliuretano per l'isolamento termico degli edifici diventa sempre più comune. La tecnologia del poliuretano continua ad evolversi, portando allo sviluppo di adesivi, sigillanti, rivestimenti e vernici di poliuretano. - 1980. Gli elastomeri di poliuretano diventano comuni in molte industrie. La ricerca si concentra sull'ottimizzazione delle proprietà del poliuretano, come la resistenza alla fiamma e la resistenza all'abrasione. - anni '90 e 2000. Si assiste a una crescente preoccupazione per l'ambiente e la salute, il che porta a ricerche su poliuretani a base d'acqua ea basso contenuto di composti organici volatili (VOC). L'industria automobilistica adotta ampiamente il poliuretano per interni, sedili, e componenti esterni. - anni 2010. Con l'aumento dell'interesse per la sostenibilità, iniziano le ricerche per produrre poliuretani da fonti rinnovabili e biobased. L'innovazione continua con lo sviluppo dei poliuretani con proprietà migliorate, come maggiore resistenza ai raggi UV e migliore resistenza termica. Nel corso degli anni, il poliuretano ha dimostrato di essere un materiale estremamente versatile, adattandosi e rispondendo alle esigenze in continua evoluzione di molte industrie. La sua capacità di essere formulato per una vasta gamma di proprietà ha reso possibile il suo uso in una miriade di, dall'edilizia all'automobile, dai prodotti per la casa all'abbigliamento e molto altro.

SCOPRI DI PIU'

La Storia del Perossido e il Suo Uso nelle Materie Plastiche Riciclate

La Storia del Perossido e il Suo Uso nelle Materie Plastiche RiciclateLa scoperta, l'impiego nelle materie plastiche e le reazioni nelle ricette polimerichedi Marco ArezioParlando di additivi delle materie plastiche riciclate, oggi raccontiamo, non solo la storia del perossido, noto fluidificante del polipropilene con radici che risalgono a due secoli fa, ma anche di come utilizzarlo nella modifica delle ricette e quali aspetti negativi e positivi può avere, sulle altre caratteristiche fisico-meccaniche della plastica. Il perossido di idrogeno, comunemente noto come acqua ossigenata, è un elemento chimico composto da due atomi di idrogeno e due atomi di ossigeno (H2O2). La sua scoperta e il suo sviluppo sono stati un processo graduale nel corso della storia.Nel 1818, il chimico francese Louis Jacques Thénard è stato il primo a isolare il perossido di idrogeno in forma di cristalli bianchi. Ha preparato il composto facendo reagire l'acido solforico concentrato con il perossido di barite. Nel 1857, il chimico tedesco Richard Wolffenstein ha sintetizzato il perossido di idrogeno in forma liquida per la prima volta. Successivamente, nel 1894, l'ingegnere chimico francese Charles-Adolphe Wurtz ha sviluppato un metodo per produrre perossido di idrogeno commerciale. Durante il XX secolo, il perossido è diventato un composto chimico sempre più utilizzato in vari settori. È stato impiegato come disinfettante, agente sbiancante, ossidante, combustibile per razzi e in altre applicazioni. Durante gli anni '70 del secolo scorso, il perossido ha attirato l'attenzione come alternativa più ecologica ai composti di cloro nell'industria della carta e della polpa di legno. Le sue proprietà ossidanti e sbiancanti sono state sfruttate per ridurre l'impatto ambientale dello sbiancamento con il cloro. Negli ultimi decenni, il perossido di idrogeno ha continuato a essere utilizzato in molti settori industriali e commerciali, diventando un ingrediente comune in prodotti per la cura personale, detergenti per la casa, soluzioni disinfettanti e molte altre applicazioni. Applicazioni nel campo delle materie plastiche Negli anni '60 e '70 del secolo scorso, sono stati condotti studi sulla modificazione dei polimeri attraverso l'uso di perossidi organici. Il perossido di idrogeno è stato utilizzato come agente di innesco per reazioni di polimerizzazione controllata, che hanno portato allo sviluppo di nuove miscele di polipropilene con proprietà migliorate. Durante gli anni '80 del secolo scorso, l'uso del perossido di idrogeno nella miscelazione del polipropilene ha avuto un ruolo significativo nell'ottimizzazione delle proprietà delle miscele polimeriche. L'obiettivo principale era migliorare la resistenza agli urti del polipropilene, riducendo al contempo la rigidità e la fragilità. Nel corso degli anni '90 del secolo scorso, sono stati sviluppati metodi per la miscelazione in-situ del polipropilene con perossido di idrogeno, al fine di migliorare la compatibilità delle miscele polimeriche. Questi studi hanno dimostrato che l'uso di perossido di idrogeno come agente di miscelazione può aumentare l'omogeneità delle miscele e migliorare le proprietà meccaniche. Nel corso dei primi anni 2000, l'utilizzo del perossido di idrogeno nelle miscele di polipropilene si è concentrato sulla modifica delle proprietà termiche e di resistenza al calore. Sono stati sviluppati processi di cross-linking controllato attraverso l'uso di perossido di idrogeno per migliorare la stabilità termica e la resistenza alle alte temperature delle miscele. Attualmente, l'uso del perossido di idrogeno nelle miscele di polipropilene è ampiamente studiato per diversi obiettivi, come la modifica delle proprietà meccaniche, termiche e di resistenza agli agenti esterni. La ricerca continua a valutare le potenzialità dell'utilizzo del perossido di idrogeno per migliorare le proprietà delle miscele polimeriche e per sviluppare nuovi materiali con prestazioni superiori. Come si svolge il processo di fluidificazione del polipropilene utilizzando il perossido Il perossido di idrogeno (H2O2) si utilizza nella fluidificazione del polipropilene per migliorarne le proprietà reologiche e facilitare il processo di lavorazione. La fluidificazione del polipropilene consiste nel ridurre la viscosità del materiale plastico per consentirne un migliore flusso durante l'iniezione o l'estrazione da uno stampo. Il perossido crea una reazione di degradazione controllata del polimero. La reazione del perossido con il polipropilene porta alla rottura delle catene polimeriche, diminuendo così la viscosità del materiale e migliorando la sua lavorabilità. Come il perossido influisce sulla resistenza meccanica del polipropilene L'effetto del perossido sulla resistenza meccanica del polipropilene dipende dalle condizioni di trattamento, dalla percentuale di perossido utilizzato nella ricetta, e dal tempo di esposizione. In generale, l'uso del perossido nella fluidificazione del polipropilene può portare a una diminuzione della resistenza meccanica del materiale. Tuttavia, questo effetto dipende da diversi fattori: Percentuali d’uso del perossido: l'utilizzo di concentrazioni più elevate dell’additivo può causare una maggiore degradazione del polipropilene, che a sua volta, come abbiamo detto, può ridurre la resistenza meccanica del materiale. È importante bilanciare la percentuale del perossido per ottenere una fluidificazione adeguata senza compromettere eccessivamente la resistenza meccanica. Tempo di esposizione: il tempo di esposizione al perossido influisce sulla quantità di degradazione che avviene nel polipropilene. Un tempo di trattamento più lungo può comportare una maggiore degradazione e, di conseguenza, una riduzione della resistenza meccanica. Tipo di polipropilene: diversi tipi di polipropilene possono reagire in modo diverso al trattamento con perossido. La composizione e la struttura molecolare del polipropilene possono influenzare la sua suscettibilità alla degradazione e, quindi, la sua resistenza meccanica. È importante valutare attentamente le condizioni di impiego del perossido, per ottenere un equilibrio tra fluidificazione ottimale e mantenimento delle proprietà meccaniche desiderate del polipropilene. La scelta delle percentuali di perossido e dei parametri di trattamento dovrebbe essere basata sulle specifiche esigenze dell'applicazione finale e sulle proprietà richieste del polipropilene. Vantaggi dell’uso del perossido nelle miscele di polipropilene riciclato L'uso del perossido nelle miscele di polipropilene riciclato può contribuire a migliorare le proprietà del materiale e facilitare il suo utilizzo in diverse applicazioni. Alcuni dei vantaggi e applicazioni dell'utilizzo del perossido nelle miscele di polipropilene riciclato possono essere: Miglioramento della compatibilità: l'aggiunta di perossido alle miscele di polipropilene riciclato può migliorare la compatibilità tra i componenti del materiale. Questo può favorire una migliore miscelazione e una maggiore omogeneità, migliorando le proprietà meccaniche e termiche del polimero riciclato. Rimozione delle impurità: il perossido di idrogeno può aiutare a rimuovere impurità e contaminanti presenti nel polipropilene riciclato. L'azione ossidante del perossido può contribuire alla rimozione di sostanze indesiderate e migliorare la qualità del materiale riciclato. Modifica delle proprietà: l'uso del perossido può consentire la modifica delle proprietà del polipropilene riciclato per renderlo adatto a specifiche applicazioni. Ad esempio, il trattamento con perossido può aumentare la resistenza all'urto, la resistenza termica o la resistenza chimica del polipropilene riciclato. Riduzione degli odori: il perossido può contribuire a ridurre gli odori indesiderati associati al polipropilene riciclato. L'azione ossidante del perossido di idrogeno può aiutare a eliminare o ridurre le molecole che causano gli odori, migliorando così la qualità del materiale riciclato.

SCOPRI DI PIU'

La Storia dei Polimeri Attraverso lo Sviluppo della Chimica Industriale

La Storia dei Polimeri Attraverso lo Sviluppo della Chimica IndustrialeI polimeri sembrano materiali recenti ma la loro origine è più lontana di quanto non sembridi Marco ArezioLa storia della nascita dei polimeri è molto meno lineare di quanto si possa pensare, con le intuizioni di alcuni precursori che, a volte, rimanevano ferme in laboratorio per decenni, in quanto la conoscenza delle reazioni chimiche o il limitato progresso tecnologico impiantistico ne inficiavano lo sviluppo. E’ interessante notare che, per alcune combinazioni chimiche che hanno poi portato alla nascita di una determinata famiglia di polimeri, la casualità poteva aver giocato anche un ruolo primario, creando situazioni inaspettate, frutto di reazioni chimiche non cercate ma subito capite e sfruttate. Sicuramente il secolo scorso è stato fondamentale per lo sviluppo dei polimeri di base, in quanto si sono verificate due situazioni formidabili: - la prima era la progressione continua della conoscenza della chimica industriale, i cui albori si possono indentificare nel XIX° secolo, - la seconda è il grande progresso industriale che ha potuto mettere a disposizione dei chimici, sia in laboratorio che nelle sedi industriali, efficienti ed innovative macchine che assecondassero le idee degli scienziati. Come ci racconta, Michele Seppe, già negli anni 30 del secolo scorso, la moderna industria della gomma aveva già quasi cento anni, la celluloide era disponibile in commercio da oltre mezzo secolo e i fenoli erano una forza dominante in un'ampia varietà di industrie. Con poche eccezioni, tutti gli sviluppi significativi nella tecnologia dei polimeri fino a quel momento sono stati i sistemi dei reticolati, noti anche come materiali termoindurenti. Oggi l'industria ha un aspetto molto diverso, i termoplastici sono i materiali dominanti e, all'interno di questo gruppo, il polipropilene, il polietilene, il polistirene e il PVC sono le quattro materie prime che rappresentano la maggior parte del volume consumato a livello mondiale. Ma i materiali termoplastici che possono davvero competere con le prestazioni, alle temperature elevate dei metalli e dei polimeri reticolati, sono materiali come le poliammidi (nylon), i policarbonati e il PEEK. Tracciare lo sviluppo storico dei termoplastici può essere impegnativo, perché molte volte la scoperta di un materiale in laboratorio non ha avuto un percorso rapido verso la sua commercializzazione. Il polistirene fu scoperto per la prima volta nel 1839, ma fu prodotto commercialmente solo nel 1931, a causa di problemi con il controllo della reazione esotermica di polimerizzazione. Il PVC è stato scoperto nel 1872, ma i tentativi di utilizzarlo commercialmente all'inizio del XX° secolo sono stati ostacolati dalla limitata stabilità termica del materiale. Infatti, la temperatura richiesta per convertire il materiale in una massa fusa, era superiore alla temperatura alla quale il polimero iniziava a decomporsi termicamente. Questo fu risolto nel 1926 da Waldo Semon, presso BF Goodrich, infatti, mentre cercava di deidroalogenare il PVC in un solvente per creare una sostanza che legasse la gomma al metallo, scoprì che il solvente aveva plastificato il PVC. Ciò abbassò la sua temperatura di rammollimento e aprì una finestra per la lavorazione alla fusione. Il polietilene fu creato per la prima volta in laboratorio nel 1898 dal chimico tedesco Hans von Pechmann scomponendo il diazometano, una sostanza che aveva scoperto quattro anni prima. Ma il diazometano è un gas tossico con proprietà esplosive, quindi, non sarebbe mai stata un'opzione commerciale praticabile per la produzione su larga scala di un polimero, che ora è utilizzato in volumi annuali incredibilmente alti. Il materiale fu riscoperto nel 1933 da Eric Fawcett e Reginald Gibson mentre lavoravano all'ICI in Inghilterra. Sperimentarono il posizionamento di vari gas ad alta pressione, e quando misero una miscela di gas etilene e benzaldeide sotto un'enorme pressione, produssero una sostanza bianca e cerosa che oggi conosciamo come polietilene a bassa densità. La reazione fu inizialmente difficile da riprodurre, solo due anni dopo un altro chimico dell'ICI, Michael Perrin, sviluppò controlli che resero la reazione abbastanza affidabile da portare alla commercializzazione nel 1939, più di quarant'anni dopo che il polimero fu prodotto per la prima volta. Il polietilene ad alta densità è stato sintetizzato con l'introduzione di nuovi catalizzatori nei primi anni 1950. Nel 1951, mentre J. Paul Hogan e Robert Banks lavoravano alla Phillips Petroleum, svilupparono un sistema basato sull'ossido di cromo. I brevetti furono depositati nel 1953 e il processo fu commercializzato nel 1957, ed ancora oggi il sistema è noto come catalizzatore Phillips. Nel 1953, Karl Ziegler introdusse un sistema che utilizzava alogenuri di titanio combinati con composti di organoalluminio e, più o meno nello stesso periodo, un chimico italiano, Giulio Natta, apportò modifiche alla chimica di Ziegler. Entrambi i sistemi hanno consentito una riduzione sia della temperatura che della pressione necessarie per produrre l'LDPE altamente ramificato e hanno prodotto un polimero lineare molto più forte, più rigido e più resistente al calore rispetto all'LDPE. Questi sviluppi illustrano come di diversi gruppi di chimici, che lavorarono in modo indipendente sugli stessi problemi, arrivarono a sviluppare soluzioni quasi contemporaneamente. I nuovi catalizzatori hanno anche permesso di produrre versioni commercialmente utili del quarto membro della famiglia dei polimeri di base, il polipropilene. Questo era stato prodotto da Fawcett e Gibson a metà degli anni 1930. Dopo i loro esperimenti di successo con il polietilene, hanno naturalmente ampliato il loro lavoro per includere altri gas, ma i loro risultati con il polipropilene furono deludenti. Invece di produrre un materiale che fosse solido a temperatura ambiente e mostrasse utili proprietà meccaniche, la reazione produsse una massa appiccicosa interessante solo come adesivo. Fawcett e Gibson avevano prodotto quello che in seguito sarebbe stato conosciuto come polipropilene atattico. A differenza del polietilene, in cui tutti i gruppi attaccati allo scheletro di carbonio sono atomi di idrogeno, ciascuna unità di propilene nello scheletro di polipropilene contiene tre atomi di idrogeno e un gruppo metilico molto più grande. Nel polipropilene atattico, il gruppo metilico può apparire in una qualsiasi delle quattro possibili posizioni all'interno dell'unità di ripetizione, impedendo la cristallizzazione del materiale. I nuovi catalizzatori crearono una struttura in cui il gruppo metilico si trovava nella stessa posizione in ogni unità ripetuta. La regolarità strutturale ha portato a un materiale in grado di cristallizzare, infatti questa forma cristallina di polipropilene aveva forza, rigidità e un punto di fusione persino superiore all'HDPE. Questo rapido sviluppo ha creato due materiali che rappresentano oggi oltre il 50% della produzione mondiale annuale di polimeri. È interessante notare che la moglie di Giulio Natta, Rosita Beati, che non era un chimico, ha coniato i termini atattico, isotattico e sindiotattico per descrivere le diverse strutture che si potevano creare polimerizzando il polipropilene. Oggi usiamo questi termini per riferirci in generale alle strutture isomeriche che si possono formare quando i polimeri vengono prodotti utilizzando vari tipi di catalizzatori. .

SCOPRI DI PIU'

1938: Nasce il Teflon. Tra Successi Commerciali e Disastri Ambientali

1938: Nasce il Teflon. Tra Successi Commerciali e Disastri AmbientaliUna materia prima fantastica per molte applicazioni ma sottovalutata dal punto di vista ambientaledi Marco ArezioUn brillante Ingegnere chimico Statunitense, Roy J. Plunkett, dipendente dalla ditta Dupont, scoprì, per caso nel 1938, un nuovo composto chimico mentre era impegnato in un lavoro di sperimentazione su alcuni refrigeranti. Durante uno di questi test si verificò un incidente di laboratorio e Plunkett si accorse della formazione di una sostanza cerosa bianca che appariva estremamente scivolosa. Infatti, stava sperimentando la compressione di un clorofluorocarburo e, nel misurare la portata del gas contenuta in una bombola in cui c’era del tetrafluoroetene gassoso, si verificò un problema nella portata del gas. Plunkett decise di aprire la bombola e vi trovò dentro un rivestimento sulle pareti di consistenza ceroso e molto scivoloso che, attraverso successive verifiche, capì che si trattava di un fluorocarburo inerte, il politetrafluoroetilene (PTFE), che aveva ottime qualità antiaderenti, ben superiori ai prodotti fino ad allora utilizzati. Nel 1945 la Dupont depositò il brevetto per il composto chimico, a cui diede il nome di Teflon e iniziò la produzione nello stabilimento di Washington Works a Parkersburg, nel West Virginia, arrivando a produrre nel 1948 quasi 1000 tonnellate di Teflon. Il successo del prodotto fu folgorante, in quanto ogni casalinga preferiva acquistare una pentola con il rivestimento in teflon, in quanto i cibi non si appiccicavano nella padella durante la cottura. Un successo commerciale enorme per la Dupont, anche in virtù dei margini importanti che il prodotto aveva, in quanto coperto da brevetto, ma che ha creato un lato oscuro e minaccioso. Infatti, per anni l’azienda ha sversato gli scarichi della produzione del Teflon nei fiumi vicini alla sede di produzione nel West Virginia, immettendo nell’ambiente milioni di litri di acqua inquinata, attraverso i fiumi, in aree abitate e dedite anche all’allevamento. Circa 110 milioni di americani bevvero l’acqua inquinata da PFAS e la popolazione, dopo alcuni evidenti segnali di malattie collettive, con percentuali oltre la media nazionale, fece una causa alla Dupont in cui si iscrissero circa 70.000 persone. Vennero svolte minuziose analisi sia nelle acque, che sugli animali che sulla popolazione, coinvolgendo circa 69.000 persone in analisi cliniche specifiche, riuscendo a collegare l’inquinamento da PFAS ad una serie di malattie quali ipercolesterolemia, coliti ulcerose, malattie tiroidee, tumori del testicolo e del rene. Gli effetti tossici più frequentemente osservati erano: la restrizione della crescita fetalediabeteaumento del colesterolo e sue conseguenze (ictus cerebrale, infarto cardiaco)ipertensione arteriosaaumento dell'acido uricoriduzione degli spermatozoi nel maschioinfertilità maschile e femminile. Ci fu un danno diffuso anche tra il bestiame, allevato nelle adiacenze dei fiumi, in cui venivano scaricati gli scarti di produzione del teflon, infatti, si verificarono morie di animali che andavano ad abbeverarsi nei corsi d’acqua, trovando i loro organi interni di un colore fluorescente. Categoria: notizie - tecnica - plastica - teflon - storia

SCOPRI DI PIU'

1952: La Plastica Entra per la Prima Volta nel Cuore di una Donna

1952: La Plastica Entra per la Prima Volta nel Cuore di una DonnaSensazionale intervento al cuore per posizionare una valvola di plasticadi Marco ArezioLe malattie al cuore negli anni ’50 del secolo scorso erano molto diffuse, ma pochi erano gli strumenti per poter risolvere i problemi dei pazienti e, ancora lontano era l’anno in cui il professor Barnard, il 3 Dicembre del 1967 a Città del Capo compì il primo trapianto di cuore. Ma la cardiochirurgia vascolare iniziò molti anni prima dell’intervento sensazionale di Barnard, anche ad opera del dott. Charles A. Hufnagel, un americano nato a Louisville nel Kentucky nel 1916, che si interessò della cardiologia prima e della cardiochirurgia dopo. Il dottore si concentrò nello studio dell’utilizzo della plastica per sostituire i vasi sanguigni ammalorati e non più efficienti, attraverso una tecnica chiamata “fissazione multipunto”, che avrebbe portato al perfezionamento delle tecniche di sostituzione delle valvole aortiche. Nel 1952 arriva l’occasione per mettere in pratica gli studi e gli esperimenti fatti, decidendo di impiantare una valvola di assistenza nel cuore di una donna di 30 anni che, a causa della febbre reumatica, le aveva compromesso la valvola naturale. Fece costruire una sfera di plastica di piccolissime dimensioni, all’interno di un tubo a camera che regolava il flusso sanguineo nel cuore della giovane. Hufnagel doveva replicare, attraverso la piccola sfera e il tubo in cui scorreva, la situazione naturale che si creava nel cuore, quindi, non sostituì la valvola ammalorata ma la impiantò vicino quella nuova, permettendo un migliore funzionamento, apri e chiudi, del flusso sanguigno. Infatti, lo scopo della valvola aortica era quello di impedire che il flusso di sangue tornasse verso il cuore, cosicché la valvola in plastica, scorrendo all’interno del tubo, andava ad ostruire il flusso di ritorno. La paziente visse per una decina di anni con la nuova valvola in plastica e, successivamente, morì per cause non dipendenti da questo intervento, aprendo così la strada a centinaia di altri pazienti che ebbero salva la vita per merito di una minuscola pallina di plastica. Gli studi del dott. Hufnagel non si fermarono, infatti, diede un importante contributo nella progettazione e realizzazione della macchina cuore-polmone, ricevendo numerosi premi per il suo impegno nella ricerca cardiaca e vascolare. Categoria: notizie - tecnica - plastica - chirurgia - valvola cardiaca - storia

SCOPRI DI PIU'

6 Giugno 1944: D DAY - l’84° Reggimento Aviotrasportato USA Poteva Contare sulla PA6

6 Giugno 1944: D DAY - l’84° Reggimento Aviotrasportato USA Poteva Contare sulla PA6Durante lo sbarco in Normandia i paracadutisti Americani avevo la poliammide, un’arma in piùdi Marco ArezioDurante la seconda guerra mondiale l’uso dell’aviazione militare aveva compiuto passi da gigante rispetto alla guerra precedente, non solo per maneggevolezza dei nuovi bombardieri ed incursori, ma anche per la notevole distanza che potevano coprire nelle fasi operative. Inoltre si introdusse una nuova disciplina, quella dei paracadutisti, che potevano infiltrarsi dietro le linee nemiche per azioni di sabotaggio, salvataggio o di logistica, a tutto vantaggio delle teste di ponte della fanteria. I paracaduti, all’inizio, erano normalmente fatti in seta naturale che proveniva dalla Cina ma, dopo l’invasione Giapponese del 7 Luglio 1937, gli Americani dovettero trovare un nuovo materiale per i propri paracaduti. Fu cosi che chiesero alla Du Pont, azienda chimica di grande importanza negli Stati Uniti, di trovare una soluzione al problema, in modo che l’esercito potesse realizzare un milione di nuovi paracaduti per il D-DAY, l’invasione dell’Europa. La Du-Pont, fornì un nuovo polimero, la poliammide 6 e 12 con cui si realizzarono i nuovi paracaduti, creando subito una superiorità tecnica del prodotto rispetto a quello fatto in seta naturale. I responsabili dell’esercito Americano si accorsero subito che il paracadute fatto con la PA era decisamente più robusto agli strappi e alle lacerazioni, rispetto alla seta, cosa che durante gli atterraggi poteva facilmente capitare. Inoltre, la capacità dinamica di contenimento dell’aria era migliore, evitando rischi di rottura delle vele in volo, ma non solo, durante i lanci con brutto tempo, il paracadute fatto con la poliammide non si riempiva di acqua, appesantendo la vela quando si trattava di navigare in volo e raccogliere della stessa all’atterraggio. Era anche possibile che durante la discesa sul campo di battaglia il paracadute potesse essere colpito da proiettili, ma le forature di piccole dimensioni non laceravano il tessuto, permettendo al paracadutista di atterrare sul terreno. I paracadutisti della 82° divisione aviotrasportata, con i nuovi paracaduti in PA, furono impiegati anche in Nord Africa, nell’Aprile del 1943, sotto il comando del generale Ridgway, e successivamente il 9 Luglio dello stesso anno sbarcarono in Sicilia e il 13 Settembre 1943 a Salerno in Italia. L’efficacia dei paracadutisti Americani dotati delle vele in PA fu annotata anche dai comandanti tedeschi, che li soprannominavano “i diavoli dai pantaloni gonfi” in segno di rispetto per le loro capacità e superiorità tecnica.Categoria: notizie - tecnica - plastica - PA6 - storia

SCOPRI DI PIU'

Abraham Gottlob Werner: Classifica la Grafite Aprendo la Strada al Grafene

Abraham Gottlob Werner: Classifica la Grafite Aprendo la Strada al GrafeneLa lunga storia che parte dalla grafite ed arriva al moderno grafenedi Marco ArezioAbraham Gottlob Werner nasce a Wehrau, in Prussia, l’attuale Polonia, il 15 Settembre 1749 in una famiglia che era occupata nell’industria mineraria, infatti il padre lavorava in una fonderia dello stesso paese. Werner durante gli studi seguì le orme famigliari e si iscrisse all’Accademia Mineraria di Freiberg, per poi ottenere una specializzazione presso l’università di Lipsia in Paleontologia nel 1771. Il suo interesse verso le rocce si manifestò precocemente tanto che nel 1774 pubblicò un manuale descrittivo di mineralogia, che fu considerato il primo manuale moderno in materia. Nel 1775 fu nominato ispettore e docente di Mineralogia Technische Universität Bergakademie Freiberg, divenendo in seguito membro di alcune istituzioni scientifiche Europee. Il suo interesse verso la grafite fu subito spiccato e ne studiò la formazione, la nascita e la conservazione dei depositi in Europa. Scoprì che la grafite era costituita da resti vegetali e carbonio che, per via della pressione dei sedimenti (minore di quella che dà origine ai diamanti) e della temperatura tra i 1500 e i 3000 gradi centigradi, diventavano, dopo un lungo processo, grafite.Oggi sappiamo che i depositi principali di grafite si trovano nel Madagascar, in Russia, nello Sri Lanka, in Messico e, in forma minore in Slovacchia e USA. Werner, fu nella vita accompagnato sempre da una salute cagionevole e morì a Dresda il 30 Giugno del 1817.La grafite viene utilizzata per produrre matite, come materiale refrattario, come lubrificante, come colorante, nelle spazzole per macchine elettriche rotanti, in molte applicazioni elettriche e nel settore dell’energia atomica. La manipolazione della grafite ha recentemente portato a scoprire l’uso del grafene, che è costituito da fogli bidimensionali di grafite, intuendone le numerose doti racchiuse in questo prodotto. Il grafene non è solo un materiale completamente trasparente alla luce (97,7%), ma anche il materiale più sottile al mondo che conosciamo e, nonostante la sua sottigliezza, può essere stirato fino al 20% della sua lunghezza, mantenendo un carico di rottura teorico di 130 GPa. Secondo i suoi scopritori, vincitori del premio Nobel nel 2010, un singolo foglio di grafene (quindi un foglio alto 1 atomo) largo 1 metro quadro sarebbe capace di sostenere il peso di un gatto di 4 kg, pesare 0,7 mg ed essere virtualmente invisibile. Un altro aspetto interessante è che il grafene è capace di immagazzinare idrogeno: se deformato, forma delle "creste", con l'idrogeno che tende ad accumularsi sulle punte di tali creste. Per rilasciare il gas è necessario eliminare la deformazione del grafene, in modo che l'idrogeno sia espulso dalle creste. Tali risultati sono frutto del lungo lavoro messo in atto dall'Adanascelo team nell'isola di Hokkaido, in Giappone. Ma l’impiego sperimentale del grafene si è diffuso in molti settori, dall’edilizia, allo sport, ai sistemi illuminanti, agli impianti di desalinizzazione, con lo scopo di applicare i vantaggi tecnici del prodotto in sostituzione di altri materiali meno performanti. Categoria: notizie - tecnica - grafene - storia

SCOPRI DI PIU'

Stampaggio Rotazionale: dalla Terracotta al Cioccolato fino alla Plastica

Stampaggio Rotazionale: dalla Terracotta al Cioccolato fino alla PlasticaLa storia dello stampaggio rotazionale con materiali diversidi Marco ArezioIl processo dello stampaggio tramite il processo rotazionale sembra una conquista recente, nata in concomitanza con l’esplosione dell’uso della plastica dopo la seconda guerra mondiale. In realtà, anche se con altri materiali, la costruzione di oggetti attraverso il processo di rotazione dello stampo, si può far salire al periodo egizio, greco e anche cinese, i cui artigiani realizzavano oggetti in ceramica per l’uso quotidiano ed artistico. Sono avvenuti, infatti, numerosi ritrovamenti di ceramiche sferiche o semisferiche che hanno fatto riflettere di quanto fosse stata diffusa questa tecnica costruttiva in quelle ere storiche. Un altro esempio documentato dell’uso di questo sistema produttivo è da far risalire intorno al 1600 d.C., periodo in cui i cioccolatieri svizzeri utilizzavano la tecnica rotazionale per creare uova di cioccolato cave, ma soprattutto dallo spessore uniforme. Bisogna aspettare però fino al 1855 quando l’inglese R. Peters introdusse lo stampaggio a rotazione biassiale per la produzione industriale di involucri cavi, tra i quali anche gli elementi di protezione dei pezzi di artiglieria. La dimestichezza con cui i produttori si avvicinarono al sistema di iniezione rotazionale, permise numerose esperienze applicative su prodotti come la cera, ad opera di F.A. Voelke nel 1905, come il gesso per mano di R.J. Powell nei primi anni 20 del secolo scorso. A partire dagli anni ’50 del secolo scorso, con l’avvento delle materie plastiche, lo stampaggio rotazionale fu impiegato, per la prima volta, nella realizzazione delle teste delle bambole utilizzando il PVC in polvere e impiegando stampi di lega di nichel-rame. Fu davvero un colpo di fulmine per l’industria, infatti lo stampaggio rotazionale utilizzando le materie plastiche crebbe in maniera vertiginosa, creando sempre nuovi e più grandi prodotti nei settori commerciali più disparati. Se tra il 1950 e il 1960 l’applicazione di questo sistema riguardò prevalentemente i giocattoli o i piccoli accessori per la casa, ma nei periodi successivi, con la costruzione di nuovi e sempre più grandi stampi, si realizzarono prodotti industriali di grandi dimensioni, come i contenitori di sostanze chimiche, cisterne per fertilizzanti e diserbanti, serbatoi dell’acqua e di carburanti, serbatoi per auto, barriere stradali, barche, canoe, boe e molti altri prodotti. Categoria: notizie - tecnica - plastica - stampaggio rotazionale

SCOPRI DI PIU'

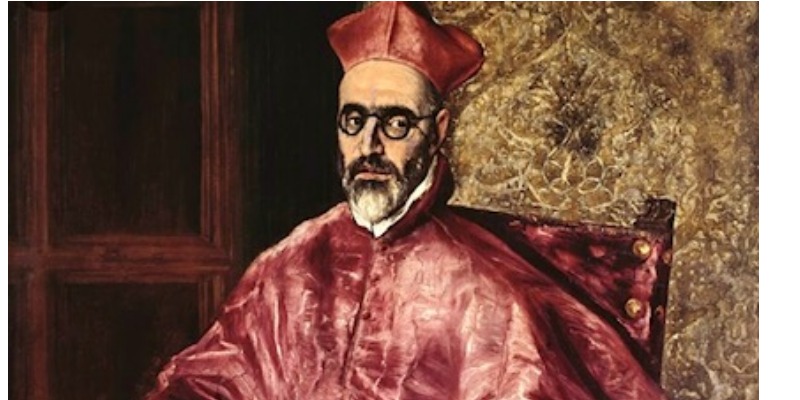

Storia delle Lenti da Vista: dal Vetro alla Plastica

Storia delle Lenti da Vista: dal Vetro alla PlasticaQuando e come sono nate le lenti da vista?di Marco ArezioLa fondazione dell’ottica moderna la possiamo attribuire all’astronomo arabo Ibn al-Heitam (ca. 965-1040 d.C.) che in quel periodo mise in discussione le teorie sulla natura e sulla diffusione delle immagini visive dell’epoca.I suoi studi rivoluzionari sulle immagini, sulla riflessione della luce su specchi e sul vetro e il tentativo di capire il funzionamento della cornea umana, gli procurarono molti problemi, al punto che dovette fingersi pazzo per non incorrere in gravi conseguenze personali. Nonostante ciò, continuò i suoi studi che riassunse, tra gli altri, nel “libro dell’ottica” che rimase a noi sconosciuto fino al XIII° secolo, quando i monaci tradussero, questo e altri suoi libri in latino, destando subito grande scalpore ed interesse. Prima del XIV° secolo i difetti di vista che fossero congeniti, come la miopia, o collegati all’età, provocavano limitazioni irreparabili. I primi ad accorgersi di quale incredibile scoperta avevano tra le mani furono proprio i monaci, che erano consci dei problemi di vista che potevano affliggere l’uomo, specialmente quando si dedicavano alla traduzione di manoscritti e alla conservazione e diffusione del sapere. I monaci inventarono la prima “pietra di lettura”, una lente in vetro convessa che riusciva ad ingrandire le immagini dando un grande sollievo a chi aveva delle carenze visive. Esiste una trascrizione di un sermone, fatto durante una cerimonia religiosa a Firenze da parte di un frate Domenicano alla popolazione, che si può datare intorno al 1306, in cui veniva citata l’invenzione delle lenti e dei primi occhiali. Un altro monaco, a Pisa, Alessandro della Spina, nel 1313 parlò diffusamente dell’invenzione e della produzione degli occhiali da vista, con lenti che correggevano i difetti visivi che affliggevano anziani e giovani dell’epoca. Alla fine del XIII° secolo le vetrerie di Murano riuscirono a creare le prime lenti completamente trasparenti, incastonandole in piccoli cerchietti di legno o di osso, creando così la prima produzione in serie di occhiali. Per molto tempo gli occhiali si dovettero tenere davanti agli occhi con una mano, perché non si era trovato ancora il sistema di appoggiarli in modo autonomo sul viso delle persone. Così la diffusione delle lenti per i difetti visivi delle persone anziane fu rapida ed inaspettata, come possiamo notare dalle affermazioni di Petrarca in cui ci diceva che, raggiunti i 60 anni, aveva perso la buona vista e fu costretto a farsi aiutare dalle nuove lenti. Nel secolo successivo si svilupparono anche le lenti “per i giovani” che correggevano la miopia, come ci riporta una lettera del 1462, nella quale in Duca di Milano scriveva che si era dotato di lenti per poter vedere bene da lontano. Gli occhiali non divennero più solo uno strumento per la lettura e la scrittura, ma erano usate tutto il giorno per correggere il deficit visivo causato dalla miopia. Si iniziò a studiare come poter sostenere in modo autonomo gli occhiali senza la necessità di doverli tenere in mano, arrivando a pensare a speciali cappelli con inglobate le lenti o ad elastici posizionati intorno alla testa. Ma solo nel XVIII° secolo si arrivò ad inventare le stanghette degli occhiali, creando un modo comodo e pratico per indossare gli occhiali. Per molti secoli le lenti furono prodotte esclusivamente in vetro ma, a partire dalla scoperta delle materie plastiche, nel secolo scorso, si iniziò a produrle con materiali sintetici. Le lenti da vista o da sole, con materiali plastici, si rilevarono di grande comodità ed efficacia in quanto erano molto più resistenti del vetro, molto più leggere e più economiche. Di contro, le lenti in plastica, potevano essere più spesse rispetto a quelle di vetro e più facili da graffiare e quindi non consigliate in certe condizioni di uso. Categoria: notizie - tecnica - plastica - lenti da vista - vetro - storia

SCOPRI DI PIU'

Nel 1678 con Robert Hooke nasce la Strada per la Reologia dei Polimeri Plastici

Nel 1678 con Robert Hooke nasce la Strada per la Reologia dei Polimeri PlasticiRobert Hooke il precursore della reologia dei polimeridi Marco ArezioSebbene la reologia non sia un concetto applicabile solo alle materie plastiche e, quindi al mondo dei polimeri, ma spazi anche nel settore farmaceutico, alimentare, delle gomme e della ceramica, la reologia applicata ai polimeri plastici ha una componente importante nelle applicazioni di tutti i giorni.E’ evidente che nel 1678 non esistevano i polimeri plastici, ma la storia ci ha insegnato a fare tesoro degli studi e delle scoperte che uomini brillanti, come Robert Hooke, hanno realizzato nella loro vita e che, le conclusioni scientifiche da loro sperimentate, come la legge di Hook, inerente ai comportamenti elastici delle materie prime, ci accompagnano ancora oggi. Robert Hook nasce il 18 Luglio del 1635 in Inghilterra presso Freshwater, nell'Isola di Wight, da una famiglia di umili origini, dove il padre esercitava la sua professione come curato della locale parrocchia. Di salute cagionevole si dimostrò molto incline alla pittura tanto che, nel 1648, alla morte del padre, si trasferì a Londra e andò a lavorare come apprendista presso la bottega del pittore Peter Lely, frequentando comunque la scuola che lo portò nel 1653 all’università di Oxford. Nel 1662 fu assunto alla Royal Society con un ruolo inedito per l’epoca, in quanto fu il primo scienziato ad eseguire esperimenti tecnici con un regolare contratto di lavoro. Nel suo mansionario c’era il compito di eseguire settimanalmente degli esperimenti scientifici da mostrare durante le riunioni dei soci della Royal Society. La sua attività di ricerca e di sperimentazione lo portò al vertice della società scientifica in cui lavorava, ma si attrasse le invidie e le divergenze da parte di altri scienziati, uno tra questi fu Newton. Tra le molteplici attività scientifiche svolte, dimostrò il comportamento elastico della materia, coniando un insieme di teorie che sono racchiuse nella legge di Hook, a lui intitolata. Nel 1678 Hook arrivò a dimostrare che un corpo elastico, quale ad esempio una molla, subisce una deformazione direttamente proporzionale alla forza ad esso applicato. Nel corso degli anni successivi molti scienziati lavorarono, migliorarono e sperimentarono, nuovi concetti sul comportamento elastico della materia, come la legge di Newton sulla viscosità nel 1687, il concetto di viscoelasticità da James Clerk Maxwell nel 1868, l’effetto delle sollecitazioni composte dei materiali a cura di Ludwig Boltzmann nel 1878, fino ad arrivare nel 1920 quando viene fondata la società di reologia dagli scienziati Eugene C. Bingham, Wolfgang Ostwald, Ludwig Prandtl e Markus Reiner. Nel mondo odierno dei polimeri vergini e riciclati i comportamenti reologici sono di primaria importanza per poter realizzare ricette corrette, per trasformare le materie prime attraverso lo stampaggio, l’estrusione, il soffiaggio, la termoformatura e per creare articoli apprezzabili sia dal punto di vista estetico che meccanico. Categoria: notizie - tecnica - plastica - reologia - polimeri - storia

SCOPRI DI PIU'

Wallace Hume Carothers: Il Triste Inventore del Nylon PA 6.6

Wallace Hume Carothers: Il Triste Inventore del Nylon PA 6.6Il Triste Inventore del Nylon PA 6.6di Marco ArezioWallace Hume Carothers nacque negli Stati Uniti il 27 Aprile 1896 da una famiglia modesta il cui padre faceva il maestro di scuola.Riuscì tuttavia ad andare all’università dell’Illinois ed a laurearsi nel 1924 in filosofia e nel 1928 in chimica, laurea che gli aprì le porte ad una brillante carriera nel mondo della nuova chimica. Appena terminati gli studi fu subito assunto dalla ditta Du Pont, in qualità di direttore del reparto ricerche di chimica organica che si trovava a Wilmington nel Delaware. Attraverso lo studio sulla sintesi dell’acido adipico e della esametilendiammina ottenne la poliesametilenadipamide, o più brevemente Naylon 6,6, che fu brevettato nel 1937 e commercializzato nel 1938. Il prodotto chimico ebbe subito un enorme successo, soprattutto nel settore tessile dove si rivoluzionarono le produzioni di molti indumenti, soprattutto nelle calze da donna. Nella produzione dei collant, la fibra viene utilizzata attraverso la realizzazione di un filo continuo, ma sempre più spesso questa tecnica, oggi, è applicata anche per i costumi da bagno, nell’abbigliamento sportivo, nel settore degli indumenti intimi, nelle fodere, negli ombrelli, nell’arredamento e in molti altri settori. Nella produzione del filo, per aumentarne la resistenza e l’elasticità, si può impiegare il processo di torsione o quello di testurizzazione. Rispetto alle fibre naturali utilizzate in precedenza il Nylon presenta molti vantaggi: • Maggiore resistenza all’usura • Non viene attaccata dalle tarme • E’ più leggero • Non modifica la sua dimensione durante i lavaggi (non restringe) • Si asciuga velocemente • Non si stropiccia Wallace Hume Carothers, nonostante il successo e la fama che le sue scoperte gli diedero, ebbe una vita segnata dalla depressione, tanto che si portava sempre con sé una capsula di cianuro di potassio. Un tragico evento segnò la sua vita, infatti nel 1937 morì di polmonite sua sorella, alla quale era particolarmente legato, episodio che lo spinse ad usare la sua capsula di cianuro. Morì quindi il 29 Aprile del 1937, a pochi mesi dalla sorella, senza lasciare nessun messaggio sul motivo del gesto. Categoria: notizie - tecnica - plastica - nylon - PA

SCOPRI DI PIU'

Leo Baekeland: dalla Povertà alla Ricchezza Inventando la Bachelite

Leo Baekeland: dalla Povertà alla Ricchezza Inventando la BacheliteLa storia della bachelite e del suo inventoredi Marco ArezioLeo Baekeland nasce in una umile famiglia in Belgio il 14 Novembre del 1863 con il padre che faceva il calzolaio.Nonostante le origini umili, Leo potette studiare e si appassionò subito alla chimica dei materiali riuscendo ad iscriversi all’università di Gand nella quale si laureerò nel 1882. Terminati gli studi si sposò e decise di trasferirsi negli Stati Uniti per inseguire il suo sogno, che era quello di lavorare nel mondo della chimica applicata ai materiali. Nel 1893 fondò la sua azienda, la Nepera Chemical Company a Yonkers, nella quale iniziò la fabbricazione del Velox, una rivoluzionaria carta fotografica che diede una svolta al mondo della fotografia. Dopo aver brevettato la sua invenzione Leo Baekeland entra in contatto con la Kodak che è interessata al suo prodotto e gli propone di rilevare il brevetto del procedimento della carta Velox. Kodak vinse le resistenze di Baekeland mettendo sul tavolo una cifra da capogiro per i valori di allora, offrendogli tre milioni di dollari Nonostante fosse diventato ricco il chimico continuò le sue ricerche e, nel tentativo di trovare un surrogato alla gommalacca, si concentrò sulle reazioni tra il fenolo e la formaldeide, ottenendo un prodotto plastico nuovo, di colore scuro che chiamò Bachelite. Il nuovo prodotto si dimostrò molto efficace nella produzione dei prodotti che l’industria americana creava per un pubblico sempre più desideroso di novità industriali da acquistare. Infatti, i vantaggi della bachelite erano dati dalla sua capacità di isolare termo-elettricamente i nuovi apparecchi elettrici che arrivarono sul mercato, come gli interruttori, le prese elettriche, ma anche i manici delle pentole, gli apparecchi radio, gli elettrodomestici e molti altri prodotti. La bachelite fu considerata per lungo tempo la prima materia plastica di larga diffusione che andò a sostituire, a livello industriale, molti altri prodotti usati nel passato di derivazione naturale. Leo Baekeland morì a Beacon il 23 Febbraio del 1944 e la rivista Time lo ha classificato fra i cento più grandi personaggi del XX secolo. Categoria: notizie - tecnica - plastica - bachelite

SCOPRI DI PIU'

1953: La Storia della Nascita del Policarbonato

1953: La Storia della Nascita del Policarbonato 1953: La Storia della Nascita del Policarbonatodi Marco ArezioIl policarbonato è un prodotto termoplastco appartenente alla famiglia dei tecnopolimeri che è stato scoperto attraverso le reazioni di sintesi realizzate da Hermann Schnell nel 1953.Ma chi è Hermann Schnell?Nasce a Gaienhofen, in Germania, nel settembre 1916 e, dopo aver completato il sevizio militare, inizia lo studio della fisica e della chimica all'Università Albert-Ludwigs di Friburgo, in Germania, dove ha studiato con il Premio Nobel Professor Hermann Staudinger (Premio Nobel per la Chimica nel 1953).Terminati gli studi entra nella società Bayer AG nel dipartimento di ricerca e sviluppo che era situato a Leverkusen in Germania. Hermann Schnell, in collaborazione con il suo team di ricercatori, scopre una nuova plastica attraverso una particolare reazione di sintesi dal bisfenolo A e fosgene, che viene nominato successivamente policarbonato, le cui doti primarie sono la trasparenza, l'infrangibilità e la leggerezza. il 16 Ottobre del 1953 viene attribuito il brevetto sul policarbonato, dando vita ad un futuro successo commerciale del prodotto in tutto il mondo. A soli 36 anni, Hermann Schnell, passa a dirigere il dipartimento di ricerca e sviluppo e viene incaricato quale responsabile della fondazione di un secondo laboratorio per la Bayer Central Research a Krefeld-Uerdingen sempre in Germania. Bayern produrrà e commercializzerà il policarbonato di Hermann Schnell sotto il nome di Makrolon® attivando la produzione nello stabilimento di a Uerdingen, in Germania. La sua lunga carriera all'interno di Bayer, nel campo della ricerca e sviluppo, si concluderà nel 1975, anno in cui andò in pensione. Nel 1995 ha istituito la Fondazione Hermann-Schnell con 500.000 euro del suo denaro personale per sostenere i giovani scienziati nel campo della ricerca chimica macromolecolare.Categoria: notizie - tecnica - plastica - policarbonato

SCOPRI DI PIU'

La Gomma da Masticare Compie 150 anni: Dai Maya a Greta Thunberg

La Gomma da Masticare Compie 150 anni: Dai Maya a Greta ThunbergGomma da masticare: Un prodotto storico, nato vegetale e diventato un mix di chimica poco amico dell’ambientedi Marco ArezioLe prime tracce storiche della gomma da masticare risalgono ai Maya, che erano abituati a masticare delle palline di gomma dette Chicle, tratte da una pianta chiamata Manilkara Chicle. Successivamente si sono trovate altre tracce, in epoca più recente, attribuite al generale e presidente del Messico, Antonio Lopez de Santa Maria, chiamato il Napoleone dell’West, ( Xalapa, 21 febbraio 1794 – Città del Messico, 21 giugno 1876) militare e politico di lungo corso, al quale verrebbe attribuita l’invenzione della gomma da masticare moderna. Ma se parliamo di dati certi, circa l’origine del prodotto, dobbiamo allora far riferimento al brevetto depositato da William Semple il 28 Dicembre del 1869 negli Stai Uniti. Una ricetta messa in commercio due anni più tardi che non entusiasmò troppo i clienti in quanto, le palline, erano insapori e molli. Ma sulla scorta di questi insuccessi, Semple modificò più volte la ricetta, inserendo aromi e lavorando sulla consistenza della gomma, riuscendo a far crescere l’interesse per il prodotto verso la fine del decennio del secolo. Nel corso del XX secolo l’industria cambiò radicalmente la ricetta, utilizzando non più una gomma naturale ma una sintetica, il Poliisobutilene, relegando la lavorazione del Chicle ad una nicchia di mercato. Successivamente si era lavorato sulle proprietà elastiche del prodotto inserendo additivi, raggiungendo così la voluta viscosità attraverso l’aggiunta di una gomma di Xanthano. In Europa la conoscenza di questo articolo rimase sconosciuto fino all’avvento della seconda guerra mondiale quando i soldati americani, di stanza nel vecchio continente, lo fecero conoscere alla popolazione. Infatti lo stato maggiore dell’esercito aveva inserito nella cosiddetta “Razione K”, un mix di alimenti che ogni soldato aveva con sé sul campo di battaglia, la gomma da masticare per svariate ragioni. Si riteneva che masticare la gomma, additivata anche di caffeina, aiutasse i soldati a sopportare meglio le tensioni dei combattimenti, inoltre favoriva la pulizia del cavo orale in quelle situazioni in cui i soldati non potevano lavarsi i denti. Ma come viene prodotta, oggi, la gomma da masticare? L’impasto che compone la gomma da masticare contiene il Poliisobutilene, come composto base, poi lo zucchero gli additivi e gli aromi. Il Poliisobutilene o PIB, è una gomma sintetica, ricavato dalla polimerizzazione dell’Isobutilene e una piccola parte (2%) di Isoprene, prodotto dalla Basf per usi alimentari. Il Poliisobutilene, è un polimero vinilico e, dal punto di vista strutturale, assomiglia al comune Polipropilene Homopolimero e al Polietilene, fatta eccezione per il fatto che ogni altro atomo di carbonio è sostituito con due gruppi metilici. Possiede due caratteristiche importanti che sono l’elevata impermeabilità e un’eccellente flessibilità. Come viene impiegata la gomma da masticare? L’uso più comune si può dire sia stato, per moltissimi anni, paragonabile a quello delle caramelle, godendo durante la masticazione della gomma degli aromi che erano all’interno del prodotto. Ma nel corso degli anni, la gomma da masticare ha avuto anche un uso medico e farmaceutico. Infatti esistono sul mercato numerosi farmaci, sotto questa forma, che curano la nausea, le cefalee, la dipendenza da fumo, alcune malattie del cavo orale e sotto forma di integratori alimentari dalle tipologie più disparate. Ma la gomma da masticare si è rilevata un pessimo amico per l’ambiente, in quanto impiega almeno 5 anni per decomporsi, si appiccica alle superfici sulle quali viene posta, specialmente i marciapiedi nelle città. La pulizia delle superfici pedonabili sulle quali si è attaccata comporta l’uso di sostanze chimiche, adatte ad interrompere la solidarizzazione tra gomma e superficie di camminamento, l’acqua con getto ad alto potenziale e, dove questi sistemi non ottengono i risultati sperati, si deve fresare la superficie per togliere le macchie nere composte dalle gomme.Categoria: notizie - tecnica - storia - gommaVedi maggiori informazioni sul rapporto tra alimenti e la chimica

SCOPRI DI PIU'

Storia delle Calze da Donna: dalla Seta al Nylon al PET Riciclato

Storia delle Calze da Donna: dalla Seta al Nylon al PET RiciclatoStoria delle Calze (Collant) da Donna: dalla Seta al Nylon al PET Riciclatodi Marco ArezioIl 1935 fu una data importante per la moda femminile ma lo è anche stata per la ricerca fatta sui polimeri plastici e in particolar modo nell’ambito della poliammide.Vi chiederete cosa centra la moda con la plastica, in realtà centra molto, in quanto le calze (collant) per le donne, agiate, erano fatte di seta, capo molto costoso che era destinato ad un mercato ristretto. Wallace Hume Carothers scoprì nel 1935 il naylon e depositò nel 1937 il brevetto, senza forse immaginare quale successo questo tipo di materiale potesse avere negli anni successivi. Il nome nylon, che derivava dalla parola no-run (non si smaglia), fu ben pensato dalla ditta DuPount, che il 24 ottobre del 1939 iniziò la distribuzione sul mercato di un lotto di 4.000 calze (collant) con l’intenzione di fare un test per vedere se il prodotto fosse gradito alle donne. Le calze (collant) vennero vendute in tre ore quindi, forti di questo successo, il 15 Marzo del 1940, iniziò la distribuzione ufficiale in tutti gli Stati Uniti d’America, con un risultato di vendita di circa 4 milioni di paia nei primi quattro giorni di vendite. Dopo il 1942, ossia dopo l'ingresso degli Stati Uniti nel secondo conflitto mondiale, il nylon assunse un nuovo ruolo. Grazie alla sua resistenza, suscitò l'interesse delle forze armate Americane, tanto che per la produzione di calze venne utilizzato quasi esclusivamente il nylon, diventando così una merce rara, utilizzata sul mercato nero come moneta di scambio. In Europa, durante la seconda guerra mondiale, le calze venivano prodotte da una ditta Tedesca con il nome commerciale di Perlon, ma dopo la caduta del terzo Reich, gli Americani smantellarono le fabbriche della IG Farben che producevano il prezioso filato. Dalla fine della seconda guerra mondiale, negli Stati Uniti, la moda delle calze di Nylon esplose, anche a seguito della riduzione progressiva dei prezzi che fece aumentare la platea femminile che poteva permettersi un capo così ricercato, ma anche per l’indubbio fascino che le gambe delle donne, attraverso le calze (collant) di nylon, davano alle stesse. Dal punto di vista tecnico lo spessore delle calze passò da 70 denari ai 40, per poi ridursi ulteriormente negli anni 50 fino a 10 denari. Intorno al 1960 ci fu una doppia rivoluzione, da una parte il settore industriale produsse macchine che permettevano la produzione dei collant tubolari, senza quindi la tanto inconfondibile cucitura e, dal punto di vista della ricerca chimica, la DuPont brevettò l’elastane con il nome di Lycra. La caratteristica principale di questo nuovo tessuto era la possibilità di allungare il capo fino a quattro volte la lunghezza dello stesso. Si può dire che, indirettamente, ci fu una terza rivoluzione nell’abbigliamento intimo delle donne a seguito della diffusione delle calze di lycra, che fu quello della scomparsa del reggicalze, fino a quel momento indispensabile. A partire dagli anni settanta l’importanza delle calze (collant) di nylon diminuì a causa del cambiamento dei costumi delle donne che si spostarono verso abiti più maschili, attraverso l’uso dei pantaloni con i quali non era più importante esibire le gambe fasciate dalle calze di nylon. Oggi si vive un ritorno della calza sottile e fasciante, come oggetto di seduzione e di eleganza, ma nello stesso tempo si ricercano capi che abbiano un impatto ambientale contenuto. Sono quindi nate le calze il cui filo è composto in PET riciclato, permettendo di realizzare un capo da 50 denari nero, del tutto compatibile con l’economia circolare. La produzione di questo filato riciclato riduce l’emissione di CO2 del 45% e il consumo di acqua del 90% rispetto alla produzione con materia prima vergine.Categoria: notizie - tecnica - plastica - riciclo - calze - nylon - seta - collant Vedi maggiori informazioni sulla storia dei tessuti

SCOPRI DI PIU'

Giulio Natta: il Genio della Chimica Applicata alla Plastica

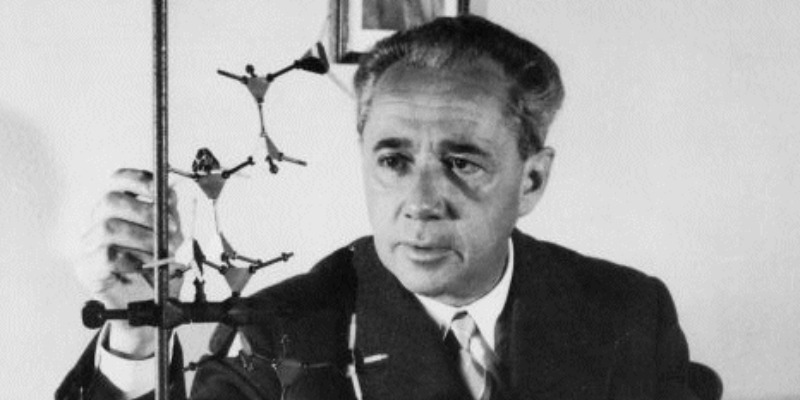

Giulio Natta: il Genio della Chimica Applicata alla PlasticaRicevette il Premio Nobel per aver inventato il polipropilene Conosciamolo megliodi Marco ArezioAttraverso lo studio delle macromolecole e dei “catalizzatori dei polimeri” Giulio Natta intuì la potenzialità della chimica applicata alla plastica. Giulio Natta nacque a Porto Maurizio (I) il 26 Febbraio del 1903 da Francesco Maria, magistrato e da Elena Crespi che si adoperò per l’educazione di Giulio nella tenera età. Si diplomò con largo anticipo all’età di 16 anni al liceo classico di Genova specializzandosi successivamente in matematica. Nel 1921 si iscrisse alla facoltà di ingegneria industriale presso il Politecnico di Milano dove fu assistente del professor Bruni presso il dipartimento di chimica generale. Sempre in anticipo sui tempi nel 1924 si laureò a soli 21 anni. Accettò poi nel 1925 una borsa di studio a Friburgo in Germania, presso il laboratorio del professor Seemann, occupandosi di macromolecole. E’ qui che natta intuì l’importanza e la potenzialità delle macromolecole che continuò a studiare al suo ritorno a Milano studiando la struttura cristallina dei polimeri. Tra il 1925 e il 1932 fu professore di chimica al politecnico di Milano e nel 1933 vinse il concorso per diventare professore di chimica generale presso l’università di Pavia e nel 1935 passò a all’università La Sapienza di Roma e nel 1937 al Politecnico di Torino. L’anno successivo ritornò al Politecnico di Milano che lasciò dopo 35 anni nel 1973. Durante questa lunga carriera Natta poté sperimentare numerosi studi come la produzione di Butadiene, collaborò con la ditta Montecatini dedicandosi quasi esclusivamente alla chimica industriale. Dal 1952 Natta cominciò ad interessarsi alle scoperte di Karl Ziegler il quale nel 1953 riuscì a sintetizzare il polietilene lineare, mentre l’anno successivo Natta riuscì a produrre i primi campioni di polipropilene. La Montecatini a questo punto patrocinò la collaborazione tra i due scienziati portando alla creazione di un laboratorio internazionale che coinvolse molti studiosi che portò alla scoperta dei polimeri isotattici, registrati con il nome commerciale di Moplen. La scoperta dei catalizzatori Ziengler-Natta fruttò ad entrambi il premio Nobel per la chimica nel 1963. Ma cosa scoprirono esattamente i due scienziati tanto da vincere il premio Nobel? Nel 1953 Karl Ziegler scopri che una miscela di TiCl4 e AlEt3 (alluminio trietile) catalizzava la polimerizzazione dell’etilene in polietilene. Giulio Natta scoprì che questo catalizzatore non era utilizzabile per la produzione di polimeri del polipropilene, infatti, con questo catalizzatore si ottenevano solo oligomeri del propilene ad elevato contenuto atattico. Nel 1954 Natta e Ziegler scoprirono una nuova ricetta di Dietil Alluminio Cloruro e DEAC che dava una elevata resa di polipropilene isotattico. A questo punto la Montecatini iniziò la produzione industriale con un notevole successo commerciale.Categoria: notizie - tecnica - plastica - giulio natta - PP - storia

SCOPRI DI PIU'

Henri Victor Regnault il Primo Padre del PVC

Henri Victor Regnault il Primo Padre del PVCLo scoprì inconsapevolmente lavorando l’olio olandese riscaldatodi Marco ArezioHenri Victor Regnault viene difficilmente associato alla scoperta del PVC la quale è stata attribuita nel 1872 al chimico tedesco Eugen Baumann riprendendo i suoi esperimenti. Lo scienziato francese nacque nacque il 21 luglio 1810 ad Aix-la-Chapelle, in Francia ed in tenera età perse entrambi i genitori. Lui e la sorella furono affidati ad una copia, amica dei genitori, che se ne prese cura e ne seguì le sorti scolastiche. Dopo gli studi universitari in chimica, Regnault decide di viaggiare in l’Europa per compiere studi ed esperimenti nei siti minerari della Svizzera, Germania e in Belgio tra gli anni 1834 e 1835. L’11 Dicembre del 1840 fu nominato dall’Accademia delle scienze Francesi professore di chimica, incarico che ricoprì per circa 30 anni. Lo scienziato si dedicò allo studio delle sostanze e delle loro miscele, creando in trent’anni una approfondita raccolta di dati relativi alle proprietà dei composti, come densità e compressibilità di gas e liquidi, capacità di calore e coefficienti di dilatazione di gas, pressioni di vapore e velocità del suono. Questi studi lo portano ad essere considerato come probabilmente il più grande sperimentatore del diciannovesimo secolo. Una tra le tante ricerche fatte, una in particolare riguardava lo studio di un liquido oleoso formato dalla clorazione dell’etilene (chiamato allora gas olefiante), che divenne famoso sotto il nome di liquore olandese. Questo composto venne per la prima volta scoperto dai chimici olandesi Johann Rudolph Deiman, Adrien Paets van Troostwijk, Nicolas Bondt e Anthoni Lauwerenburgh sulla quale in seguito ci lavorarono molti chimici del tempo. Regnault tentò di decomporre l’olio olandese riscaldandolo con una soluzione alcolica di idrossido di potassio, ottenendo il monomero di cloruro di vinile. Lo scienziato non aveva ancora ben chiaro dove i suoi studi lo stessero portando, quando annotava la realizzazione di una polvere bianca, che sarebbe stata successivamente identificata come polivinilcloruro (PVC), avendo lasciato il nuovo composto accidentalmente esposto alla luce solare. Nonostante la scoperta scientifica non fu attribuita allo scienziato Francese non vi è dubbio che questa posò le basi per le future ricerche e perfezione delle ricette del PVC.Categoria: notizie - tecnica - plastica - PVC - storia foto: Pollution chimique

SCOPRI DI PIU'