Cosa è il Polimero PVA: Produzione, Utilizzo, Riciclo e Impatto Ambientale

Cosa è il Polimero PVA: Produzione, Utilizzo, Riciclo e Impatto AmbientaleIl PVA è un polimero ormai onnipresente nella produzione di oggetti di uso comune e di rilevanza tecnica, ma con risvolti ambientali non semplici di Marco ArezioIl poliacetato di vinile (PVA) è un polimero sintetico con eccellenti proprietà di solubilità in acqua, rendendolo un materiale di scelta in diverse applicazioni industriali e commerciali. La sua versatilità deriva dalla sua capacità di formare film trasparenti, la sua resistenza a solventi organici e oli, nonché la sua atossicità, che lo rende sicuro per l'utilizzo in applicazioni mediche e alimentari. Produzione del PVA Processo di Produzione La produzione di PVA inizia con la polimerizzazione dell'acetato di vinile in presenza di un catalizzatore. Il processo può variare, ma comunemente include le fasi di iniziazione, propagazione e terminazione, che conducono alla formazione di catene polimeriche di PVA. Successivamente, il polimero viene purificato e trasformato in varie forme per la commercializzazione, come polvere, granuli o soluzioni acquose. Dati di Produzione Mondiale La produzione di PVA a livello mondiale è influenzata da diversi fattori, tra cui la domanda nei settori chiave come l'imballaggio, la tessile, l'edilizia e l'agricoltura. L'Asia è il maggiore produttore di PVA, in particolare la Cina, che da sola contribuisce significativamente alla capacità produttiva globale. Altri paesi asiatici come Giappone, Corea del Sud e India sono anche importanti produttori di PVA. Principali Paesi Produttori di PVACina: La Cina è il leader nella produzione di PVA, con una stima di produzione che varia notevolmente, ma che può superare il milione di tonnellate annue, a seconda della domanda interna e delle esportazioni. Giappone e Corea del Sud: Questi paesi sono noti per la loro alta qualità di PVA, con una produzione combinata che può raggiungere centinaia di migliaia di tonnellate all'anno. India: L'India sta emergendo come un importante centro di produzione di PVA, con una capacità produttiva in crescita, che mira a soddisfare sia il mercato interno che quello delle esportazioni. Trend di Crescita La tendenza di crescita nella produzione di PVA riflette l'aumento della domanda in vari settori applicativi. La produzione è prevista aumentare nei prossimi anni, con un tasso di crescita annuo composto (CAGR) che può variare in base a diversi fattori economici, tecnologici e ambientali. Applicazioni ed Utilizzi del PVAIl Polivinil Alcol (PVA) è un polimero versatile con una vasta gamma di applicazioni e utilizzi in diversi settori industriali, grazie alle sue proprietà uniche quali la solubilità in acqua, la biodegradabilità (sotto certe condizioni), la resistenza chimica e meccanica, e l'atossicità. Di seguito, approfondiamo le principali applicazioni e utilizzi del PVA. Industria Tessile Nel settore tessile, il PVA è impiegato come agente di addolcimento e di finitura per migliorare la resistenza e la flessibilità dei filati e dei tessuti. Serve anche come fibra di supporto che può essere facilmente rimossa dopo il processo di tessitura, migliorando così l'efficienza della produzione. Packaging Il PVA trova ampio impiego nell'industria del packaging, in particolare nella produzione di film solubili in acqua e di imballaggi biodegradabili, come le capsule di detersivo liquido. Questi imballaggi si dissolvono completamente a contatto con l'acqua, riducendo i rifiuti di plastica. Edilizia e Costruzioni Nell'edilizia, il PVA è usato come componente in malte, intonaci, e sigillanti per migliorarne le proprietà adesive, la flessibilità e la resistenza all'umidità. Viene inoltre utilizzato in pitture e rivestimenti per aumentarne la durata e la resistenza agli agenti chimici. Industria della Carta Il PVA migliora la resistenza meccanica e la lucidità della carta e del cartone, trovando applicazione nella produzione di carta per stampa di alta qualità e imballaggi alimentari. Agisce anche come agente legante in inchiostri e vernici, migliorando la qualità di stampa. Elettronica Nel campo dell'elettronica, il PVA è utilizzato in componenti di display a cristalli liquidi (LCD) e in altri dispositivi elettronici per le sue proprietà ottiche e isolanti. Serve come strato di allineamento per i cristalli liquidi, essenziale per la qualità dell'immagine. Settore Farmaceutico e Medico Il PVA trova impiego in applicazioni mediche e farmaceutiche, tra cui la fabbricazione di capsule e film solubili per il rilascio controllato di farmaci, nonché in materiali per lenti a contatto morbide e idrogeli per applicazioni biomediche, grazie alla sua compatibilità biologica e atossicità. Agricoltura Nell'agricoltura, il PVA è usato per produrre film agricoli biodegradabili che aiutano a conservare l'umidità del suolo e a ridurre l'uso di erbicidi. Questi film si degradano naturalmente, riducendo l'impatto ambientale dell'agricoltura intensiva. Prodotti per la Cura Personale Il PVA è impiegato nella produzione di prodotti per l'igiene personale, come gli shampoo e i bagnoschiuma in forma solida, che si dissolvono in acqua, offrendo una soluzione sostenibile e riducendo l'utilizzo di plastica. Riciclo del PVA Il riciclo del PVA presenta delle sfide a causa della sua solubilità in acqua, ma esistono metodi sia fisici che chimici per il suo trattamento. La ricerca è incentrata sul miglioramento delle tecniche di recupero e sullo sviluppo di processi biologici per degradare il PVA in maniera più efficiente e sostenibile. Tecniche di Riciclo Riciclo Meccanico: Questo metodo implica la macinazione o la triturazione del PVA usato per riutilizzarlo direttamente nella produzione di nuovi articoli. Tuttavia, la sua efficacia è limitata dalla qualità del PVA riciclato, che può essere compromessa dalla degradazione termica o meccanica. Riciclo Chimico: Questa tecnica trasforma il PVA in monomeri o in altri composti chimici attraverso processi come l'idrolisi alcalina o l'alcolisi. Questi monomeri possono essere poi reimmessi nel ciclo produttivo. Il riciclo chimico ha il vantaggio di poter recuperare il PVA da miscele e compositi, superando alcune delle limitazioni del riciclo meccanico. Riciclo Biologico: Sfrutta microrganismi capaci di degradare il PVA in composti più semplici, come acqua e anidride carbonica, o in altri intermedi utili. La ricerca in questo campo è focalizzata sull'identificazione e l'ingegnerizzazione di ceppi batterici o enzimi specifici che possano effettuare questa trasformazione in modo efficiente. Solubilità in Acqua e Biodegradabilità La solubilità in acqua del PVA è sia una benedizione che una maledizione. Da un lato, facilita la sua rimozione da tessuti o altri materiali in processi industriali; dall'altro, rende la gestione dei rifiuti più complicata, specialmente in contesti in cui il PVA entra in ambienti acquatici. La biodegradabilità del PVA varia a seconda del suo grado di idrolisi e della composizione, con alcuni gradi di PVA che si degradano più facilmente in condizioni ambientali specifiche. Impatto Ambientale L'impatto ambientale del Polivinil Alcol (PVA) nelle acque reflue merita un'analisi approfondita, considerando sia le proprietà chimiche del PVA sia le dinamiche degli impianti di trattamento delle acque. Il PVA, nonostante sia generalmente considerato meno dannoso rispetto ad altri polimeri sintetici, presenta difficoltà specifiche una volta che entra nel sistema idrico, principalmente a causa della sua solubilità in acqua e della sua biodegradabilità variabile. Solubilità in Acqua e Trattamento delle Acque Reflue Il PVA è altamente solubile in acqua, il che significa che può facilmente disperdersi negli ecosistemi acquatici attraverso le acque reflue. Questa caratteristica, se da un lato facilita l'uso di PVA in applicazioni come capsule di detersivo solubili, dall'altro lato rende la sua rimozione dagli scarichi di acque reflue più complessa rispetto ai polimeri insolubili, che possono essere filtrati o fatti sedimentare con processi fisici standard. Biodegradabilità del PVA La biodegradabilità del PVA varia in base al grado di polimerizzazione e all'idrolisi. Alcune forme di PVA sono più facilmente degradabili da microrganismi presenti negli impianti di trattamento delle acque o negli ambienti naturali. Tuttavia, il processo di biodegradazione può essere lento e incompleto, portando all'accumulo di residui di PVA nelle acque, con potenziali effetti negativi sugli organismi acquatici. Effetti sugli Ecosistemi Acquatici La presenza di PVA nelle acque reflue e nei corpi idrici può influenzare la qualità dell'acqua e la salute degli ecosistemi acquatici in vari modi: Riduzione dell'Ossigeno: La biodegradazione del PVA da parte dei microrganismi consuma ossigeno disciolto nell'acqua, potenzialmente portando a condizioni di ipossia (basso contenuto di ossigeno) che possono danneggiare la vita acquatica. Effetti sulla Flora e Fauna Acquatica: Il PVA e i prodotti intermedi della sua degradazione possono avere effetti tossici su alcuni organismi acquatici, influenzando la crescita, la riproduzione e la sopravvivenza di pesci, invertebrati e piante acquatiche. Interferenze con i Processi di Trattamento: Alte concentrazioni di PVA nelle acque reflue possono interferire con i processi di trattamento biologico, riducendone l'efficacia e aumentando i costi operativi. Strategie di Mitigazione Per ridurre l'impatto ambientale del PVA nelle acque reflue, è necessario adottare una combinazione di approcci: Miglioramento dei Processi di Trattamento: Sviluppare e implementare tecnologie avanzate di trattamento delle acque in grado di rimuovere efficacemente il PVA e altri contaminanti organici. Innovazione nel Design dei Prodotti: Progettare prodotti che contengono PVA con una maggiore biodegradabilità o che rilasciano meno PVA nelle acque reflue. Regolamentazione e Monitoraggio: Stabilire limiti rigorosi per la concentrazione di PVA negli scarichi industriali e monitorare regolarmente le acque reflue per garantire il rispetto delle normative. Il caso delle capsule in PVA di detersivo per le lavatrici L'impatto ambientale delle capsule di detersivo in PVA (polivinil alcol) si concentra principalmente sulla loro solubilità in acqua e sulla biodegradabilità, oltre alla produzione e allo smaltimento. Questi aspetti influenzano direttamente gli ecosistemi acquatici e terrestri, la gestione dei rifiuti, e il consumo di risorse naturali. Impatto Ambientale delle Capsule di Detersivo in PVA Biodegradabilità: Sebbene il PVA sia tecnicamente biodegradabile, la velocità e l'efficienza di questo processo possono variare notevolmente a seconda delle condizioni ambientali, come la presenza di microrganismi specifici e la temperatura. Se non gestite correttamente, le capsule possono contribuire all'inquinamento da microplastiche negli ecosistemi acquatici. Solubilità in Acqua: La caratteristica principale del PVA è la sua solubilità in acqua, che permette alle capsule di detersivo di dissolversi completamente durante il ciclo di lavaggio. Tuttavia, ciò significa anche che residui di PVA possono finire nelle acque reflue, dove la loro completa biodegradazione non è sempre garantita, potenzialmente influenzando la qualità dell'acqua e la vita acquatica. Consumo di Risorse: La produzione di capsule in PVA richiede risorse naturali, inclusi petrolio e gas per la produzione del monomero di vinil acetato, e energia per i processi di polimerizzazione e confezionamento. Questo contribuisce all'impronta di carbonio del prodotto. Gestione dei Rifiuti: Anche se le capsule stesse si dissolvono, il packaging secondario può generare rifiuti aggiuntivi, specialmente se non è riciclabile o biodegradabile. Conclusioni Il PVA gioca un ruolo cruciale in molteplici industrie grazie alle sue proprietà uniche. Tuttavia, è fondamentale affrontare i problemi associati alla sua produzione, utilizzo e smaltimento per mitigare l'impatto ambientale. La promozione del riciclo e lo sviluppo di alternative sostenibili saranno vitali per garantire che l'uso del PVA rimanga sostenibile a lungo termine.

SCOPRI DI PIU'

EPS (Polistirolo Espanso) Riciclato: Da Dove Viene e Cosa E’

EPS (Polistirolo Espanso) Riciclato: Da Dove Viene e Cosa E’Come riciclare un materiale dai molteplici impieghi proveniente dai settori del packaging, edilizia e fooddi Marco ArezioL’EPS o più comunemente chiamato polistirolo espanso, è ottenuto dal polistirene per mezzo di un processo di polimerizzazione che si realizza attraverso una reazione chimica dello stirene. In fase di polimerizzazione, al polistirene vengono aggiunti degli additivi espandenti come il pentano, favorendo la nascita dell’EPS, che si presenta in piccole palline dall’aspetto vetroso e di granulometria differente. Portando poi le palline ad una temperatura di circa 90 °C attraverso l’uso del vapore, il gas in esse contenuto, innesca la loro espansione volumetrica pari a 20 - 50 volte il volume delle stesse. Terminata la fase espansiva si passa alla sinterizzazione delle palline, che consiste, sempre attraverso l’impiego di vapore a 110 - 120 °C, nella capacità di agglomerarsi tra loro, con la possibilità di creare blocchi monolitici. L’EPS così prodotto viene impiegato in molteplici settori, quali quelli degli isolanti in edilizia, per la protezione degli oggetti durante le fasi di imballo, e nel settore alimentare per la produzione di contenitori di varie tipologie. Questo larghissimo impiego multisettoriale, porta alla creazione di una grande quantità di rifiuti che devono essere correttamente gestiti, avviandoli al riciclo, in quanto l’EPS può essere un prodotto circolare.Come si ricicla l’EPS con il sistema meccanico La prima criticità che si incontra parlando di riciclo dell’EPS è il suo volume in rapporto con il suo peso, due elementi che determinano costi per il deposito degli scarti e per il loro trasporto. Infatti è un materiale molto leggero, circa 15-25 Kg. /m3 e molto voluminoso. Per questi motivi la prima fase del riciclo dell’EPS risiede nella sua riduzione volumetrica, attraverso la frantumazione degli scarti per via meccanica, in modo da ricavare pezzi irregolari con dimensioni da 2 a 10 cm. Terminata la fase della frantumazione si passa a quella della macinazione, che consiste nell’impiegare mulini a martelli o mulini a coltelli con alberi controrotanti, che hanno la capacità di ridurre l’EPS alle dimensioni desiderate. In alternativa alla macinazione, gli scarti di EPS frantumati possono essere compattati con presse specifiche, così da ridurne in modo monolitico il volume, portando il peso specifico tra i 300 e gli 800 Kg/m3. Se si opta per la macinazione degli scarti si ottiene una materia prima che può essere utilizzata per le fasi di estrusione, creando poi un polimero cristallo granulare con una fluidità alta, intorno a 14-18, utilizzabile per lo stampaggio ad iniezione. Per estrudere l’EPS è necessario dotarsi di un impianto di alimentazione forzata in quanto il materiale è molto leggero, inoltre è consigliabile dotarsi di un impianto di degasaggio per togliere i gas presenti all’interno della struttura cellulare. Se gli scarti macinati o compattati provengono dalla raccolta differenziata, quindi post consumo, sul nastro trasportatore è consigliabile inserire un magnete che possa intercettare eventuali elementi metallici presenti nel macinato. Inoltre è sempre opportuno setacciare il macinato in modo da eliminare eventuali impurità costituite da legno, carta, elementi non ferrosi che non vengono intercettati dai magneti. Ci sono altri sistemi di riciclo non meccanici per l’EPS che possono essere elencati qui di seguito: • Sistema del cracking molecolare per via termomeccanica • Sistema a microonde e infrarossi che genera un processo pirolitico controllato • Sistema di dissoluzione liquida che permette il recupero dell’EPS non contaminato

SCOPRI DI PIU'

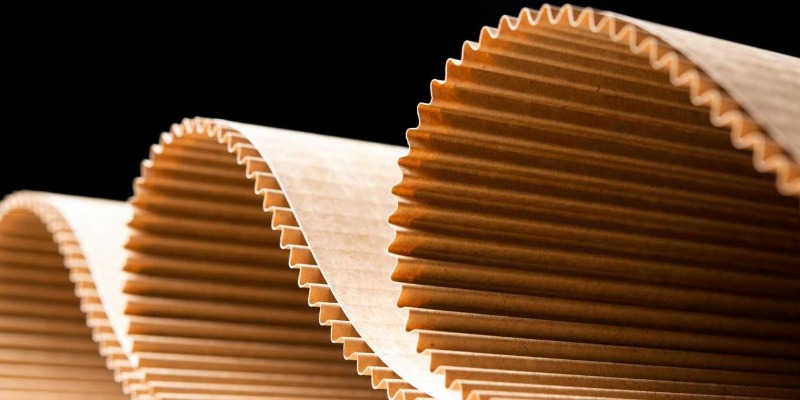

Cartone Ondulato da Imballo: Dimensioni e Direzione delle Fibre

Cartone Ondulato da Imballo: Dimensioni e Direzione delle FibreLa qualità e la resistenza di un cartone ondulato da imballo passa dalla corretta disposizione delle fibre e dalla loro dimensionedi Marco ArezioQuante volte ci sono arrivati, recapitati a casa, i prodotti che abbiamo comprato su internet racchiusi in una scatola di cartone, quante volte nella nostra azienda utilizziamo le scatole, più o meno grandi, per imballare i nostri prodotti da vendere, quante volte facciamo ordine mettendo nelle scatole di cartone le nostre cose. Un tipo di imballo comodo, semplice da usare, duraturo nel tempo ed anche circolare, in quanto facilmente maneggiamo scatole in cartone ondulato fatte con carta prevalentemente riciclate e riciclabili. In un ambito più professionale, quindi in azienda, la qualità degli imballi, qualsiasi essi siano, ricopre un’importanza sostanziale, non solo per presentare i nostri prodotti ai clienti, ma per proteggerli durante il trasporto e lo stoccaggio in magazzino. Come viene prodotto il cartone ondulato riciclato? Per realizzare il prodotto finito partiamo dalla sua origine, quindi vediamo come di realizzano i fogli che costituiranno il cartone ondulato riciclato, facendo un passo indietro fino in cartiera. Infatti è li dove viene la storia ha inizio, utilizzando, come materia prima, il cartone che deriva dalla raccolta differenziata, che compone la parte preminente della ricetta, aggiungendo poi di una piccola parte di fibre di carta vergine, per aumentare la qualità del prodotto finito. La tipologia di ricetta descritta non esaurisce le possibilità di trovare altre miscele, in quanto un cartone ondulato può essere anche prodotto al 100% con il materiale da riciclo o con percentuali di esso più basse. Una volta inserita la materia prima nell’impianto di lavorazione, viene aggiunta acqua e altre sostanze adatte al trattamento, iniziando così un mescolamento della materia prima che porta alla creazione di una pasta fluida, in cui troviamo un elemento di cruciale importanza per la qualità del futuro prodotto finito che sono le fibre. Infatti, sia il cartone da riciclo che la materia prima naturale, che viene dagli alberi, ne contengono di diverse tipologie e costituiscono l’asse portante delle future scatole in cartone ondulato. Una volta realizzata la pasta di carta la si stende, in strati sottili, variabili in base alle richieste commerciali, su piani di lavoro per poi essere inviati all’essicazione dei fogli. Raggiunta l’essicazione corretta i fogli piani vengono interposti ad uno ondulato, realizzato appositamente attraverso l’utilizzo di un’azione meccanica di piegatura coadiuvata dal vapore. I vari strati verranno poi incollati tra loro utilizzando delle colle vegetali derivate dalla fecola di patate o dall’amido di mais. Come si forma la direzione delle fibre e perché è così importante Durante la creazione della pasta, attraverso il movimento della macchina e la presenza dell’acqua, si gioca la partita più importante in merito alla qualità futura del cartone, infatti, con questa operazione si viene a formare la direzione delle fibre che, insieme alla loro lunghezza, determineranno il risultato qualitativo del prodotto. Le fibre sono, come detto, un’armatura per il foglio di carta o di cartone, lo strumento portante del prodotto e, la loro disposizione ne determina la resistenza meccanica monodirezionale o bidirezionale. Infatti se le fibre sono orientare in modo parallele è possibile lacerare il foglio nel senso della direzione delle stesse, ma risulta difficoltoso ed irregolare nel senso opposto. Inoltre, se le fibre non hanno un andamento parallelo ma difformemente distribuito, la resistenza meccanica si ottiene nei due sensi di strappo. Questo non vale solo per la divisione dei due lembi del cartone o della carta, ma anche sulla sua facoltà nell’essere piegato, infatti se non consideriamo la disposizione delle fibre, durante la piegatura di un’ala della scatola, ad esempio, questa risulterà imperfetta e difficoltosa, sia manualmente che attraverso le imballatrici. Quale sono le differenze tra l’uso di fibre lunghe e fibre corte Non tutte le fibre sono uguali: ci sono quelle più sottili, più lunghe più irregolari, molto porose, per nulla porose, con nodi, di forma appuntita o cilindrica e molte altre. Per semplificare, in merito a quale fibra sarebbe meglio utilizzare per produrre una scatola in cartone ondulato, possiamo dire che le fibre lunghe sono quelle più adatte allo scopo, in quanto possiedono una maggiore resistenza e durezza, dovendo realizzare un piano il più possibile rigido. Per completezza possiamo indicare le fibre corte sono un’ottima soluzione per creare carte morbide e cedevoli, che vengono usate per molteplici usi. Utilizzo della carta riciclata per produrre il cartone riciclato Come abbiamo visto, una buona qualità di carta per la realizzazione delle scatole per il packaging, deve impiegare una pasta che contenga una sufficiente quantità di fibre lunghe per armare la struttura. Per poter arrivare alla corretta ricetta, per contenere i costi e per contribuire all’impiego dei rifiuti di carta e cartone che quotidianamente produciamo, la produzione utilizza una buona parte di cartone riciclato. Le operazioni di riciclo comportano, nel tempo, un certo dilavamento delle fibre, con la conseguenza che il loro apporto nella ricetta per la produzione del cartone da imballo, con i vari cicli di trattamento, potrebbe diminuire. In questo caso diventa necessario ricorrere all’aggiunta di fibre vergini per poter bilanciare la diminuzione causata dal riciclo. Categoria: Informazioni tecniche - packaging- cartone - carta - riciclo

SCOPRI DI PIU'

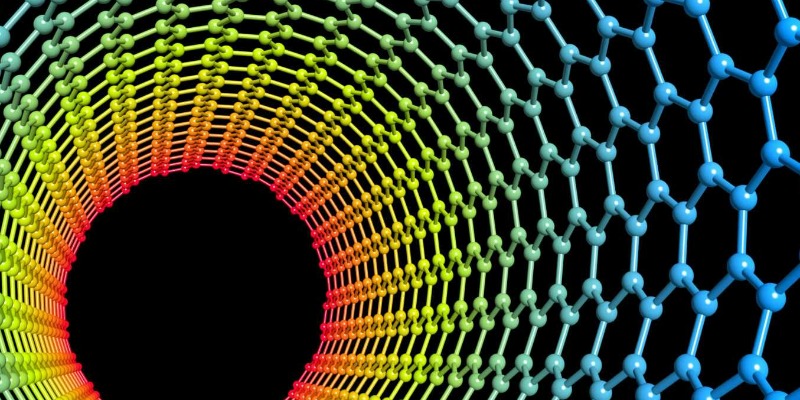

Rivestimenti Nano Polimerici con Proprietà Antimicrobiche. A che Punto Siamo?

Rivestimenti Nano Polimerici con Proprietà Antimicrobiche. A che Punto Siamo?Polimeri contenenti nanoparticelle con la capacità di inibire la proliferazione di molti microrganismi, nel settore del packaging, trasporto ed ospedaliero di Marco ArezioI microorganismi che ci circondano e che possono causare fastidi, malattie e persino la morte in alcuni casi, sono invisibili all’occhio dell’uomo ma, non solo ci fanno compagnia in ogni posto in cui stiamo, ma spesso siamo noi stessi che li trasportiamo da una parte all’altra, durante la nostra vita quotidiana.La ricerca scientifica da anni sta studiando il fenomeno, non è tanto concentrata sull’intervento diretto alla disinfezione delle superfici che tocchiamo, ma quanto ad evitare il meccanismo di prolificazione dei microrganismi sulle superfici. Per superfici intendiamo tutti quegli oggetti che, in maniera diretta od indiretta, possono essere vettori di contatto con il nostro corpo e, di conseguenza, potrebbero fare insorgere delle malattie di rapida diffusione. Questo vale per il mondo del packaging, per quello ospedaliero, per mezzi di trasporto, nelle nostre case, per i luoghi di aggregazione sociale, insomma, in tutte quelle situazioni in cui i microorganismi hanno facile vita nel replicarsi. Dal punto di vista tecnico questo fenomeno può essere compreso in quello che si definisce biofouling, cioè processi di contaminazione biologica depositati sulla superficie dei materiali. Questo processo inizia con la formazione di un film primario sulla superficie del materiale in presenza di almeno due variabili, microrganismi e umidità. Tra i microrganismi predominanti ci sono batteri e diatomee, che producono una grande quantità di materia organica, ad esempio acidi polisaccaridi che formano una pellicola in superficie con molti nutrienti, che viene utilizzata per la colonizzazione di altri organismi più grandi. Per esempio, in campo sanitario, si è scoperto che si possono formare micro-pellicole, composte da microrganismi, in dispositivi medici come cateteri vascolari, protesi articolari e cateteri urinari, che risultavo, a volte, resistenti agli antibiotici. Altri ambiti sotto osservazione sono per esempio i mezzi di trasporto o gli ambiti ospedalieri, la cui lotta contro i microrganismi infettivi viene combattuta con nanoparticelle metalliche disponibili in molti tipi e quantità. In questo modo, le nanoparticelle Cu, ZnO, Se, ZrO 2, SiO, TiO 2, tra le altre, possono essere utilizzate in tutti i luoghi sociali e nostre case in presenza di elevata umidità. Il vettore per le nanoparticelle può essere un polimero, di qualsiasi tipologia, che costituisce i prodotti, per esempio, le nanoparticelle d’argento o di rame, sono materiali interessanti che possono essere utilizzati per combattere il biofouling, poiché hanno proprietà antimicrobiche ad ampio spettro e sono efficaci contro molteplici batteri, virus e funghi. Inoltre, le nanoparticelle di ossido di ferro, hanno anche caratteristiche antimicrobiche, ma il loro studio è stato meno ampio rispetto alle nanoparticelle Ag e Cu, ma è importante notare che la loro biocompatibilità è un motivo importante per implementarne l'uso nei prodotti commerciali come quelli per il packaging. Categoria: notizie - tecnica - plastica - nanopolimeri - antimicrobici

SCOPRI DI PIU'

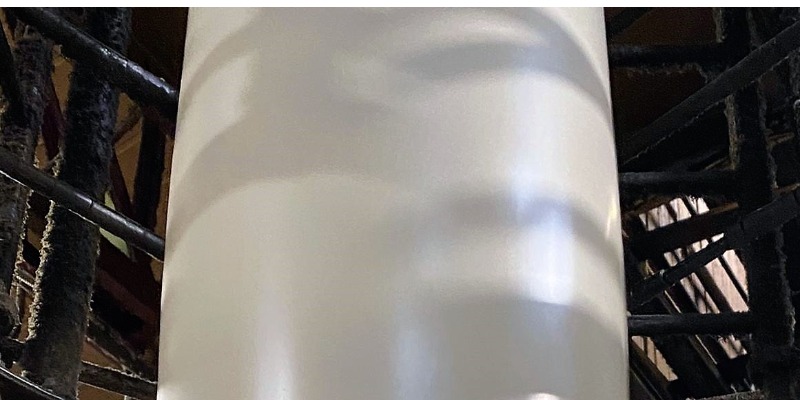

L’Uso delle Cariche Minerali nella Produzione di Flaconi in HDPE Riciclato

L’Uso delle Cariche Minerali nella Produzione di Flaconi in HDPE RiciclatoVantaggi e svantaggi nel soffiaggio dei flaconi con il granulo riciclato in HDPE caricato Talco o Carbonato di Calcio di Marco ArezioLa produzione di flaconi, monostrato in HDPE, è sempre stata di competenza del polimero vergine fino a qualche anno fa, con il quale si realizzavano colori, spessori, finiture, profumazioni e forme senza preoccuparsi troppo del rapporto polimero-soffiatrice. L’avvento dell’HDPE riciclato nel mondo del soffiaggio è stato graduale e abbastanza complicato, in quanto vigeva una certa diffidenza sull’impiego dell’rHDPE, motivata da ipotetici dubbi sulle resistenze meccaniche, sulla qualità delle superfici, sulla tenuta del manico, sull’odore dell’imballo soffiato, sulla realizzazione dei colori e della trasparenza per vedere i liquidi all’interno, sulla tenuta delle saldature, sulle micro forature delle superfici, sulla reperibilità del materiale e sulla differenza esigua del prezzo rispetto alla materia prima vergine. Tutte obbiezioni lecite per chi era abituato ad usare il polimero vergine, ma molte di esse erano preconcetti generali sul materiale riciclato, che era ancora visto come sinonimo di minor qualità generale. Non c’è dubbio che i primi anni in cui è arrivato sul mercato l’HDPE riciclato in granuli per soffiaggio, la qualità degli impianti di riciclo e selezione attribuivano alla materia prima alcuni limiti oggettivi. Le maggiori criticità erano legate ad alcuni fattori tecnici: • Impurità contenute nel granulo • Presenza eccessiva di PP • Presenza di umidità residua • Odore persistente • Colore difficilmente gestibile Non ci addentriamo su come il settore del riciclo ha tecnicamente, negli anni, risolto le problematiche esposte, riuscendo a creare un granulo in HDPE riciclato che è paragonabile, dal punto delle prestazioni generali, molte volte a quello vergine. Forse, in alcuni casi e con alcune macchine, la questione dello spessore del flacone, è ancora un argomento aperto, in quanto, a volte, può essere necessario un incremento dello spessore utilizzando l’rHDPE rispetto a quello di prima scelta. Il motivo per cui a volte può essere necessario, dipende da molti fattori, come la conformazione e la dimensione del flacone, la macchina per il soffiaggio che si usa, la qualità del granulo riciclato, elementi tutti necessari per raggiungere un corretto rapporto, tra la resistenza a compressione del flacone e il peso che grava su di esso una volta inserito in un bancale verticale. E’ possibile ovviare a questo inconveniente, dopo aver verificato e risolto le problematiche precedenti, attraverso l’uso di cariche minerali come il talco o il carbonato di calcio. La funzione delle cariche minerali è quella di aumentare la resistenza a compressione verticale del flacone, senza dover aumentare il suo spessore, attraverso l’uso di percentuali che non superano solitamente il 10-15%, in funzione della dimensione del prodotto da realizzare. Si noti, impegnando granuli caricati, che il flacone gode di vantaggi relativi alla resistenza al carico e alla torsione, migliorando quindi la trasportabilità e l’economicità in fase produttiva. Esistono però, a dire il vero, alcune informazioni da tenere ben presente quando si decide di operare attraverso il soffiaggio con un granulo in rHDPE caricato con talco o caco3: • Le viti della soffiatrice devono essere pulite spesso, in quanto le prime fasi dell’utilizzo di una miscela abrasiva, come l’HDPE caricato, facilita il trasporto di contaminazioni presenti nella macchina di soffiaggio con la possibilità di creare buchi nel flacone. • La presenza di cariche minerali può influire sulla trasparenza, o semi trasparenza, del prodotto. • La creazione di colori deve tenere conto di un possibile risultato cromatico differente rispetto ad un rHDPE senza cariche. • La presenza di PP, anche in percentuale basse, in un granulo caricato, riduce ulteriormente la capacità di saldatura e di tenuta del flacone, specialmente nei manici o in punti con angoli particolari. Categoria: notizie - tecnica - plastica - riciclo - cariche minerali - flaconi - soffiaggio - HDPE

SCOPRI DI PIU'

Qualità Chimico-Fisiche del Vetro. Confronto con Carta, Plastica e Alluminio

Qualità Chimico-Fisiche del Vetro. Confronto con Carta, Plastica e AlluminioI materiali per gli imballi alimentari in commercio hanno caratteristiche, qualità, costi di smaltimento e riciclabilità differentidi Marco ArezioNel mondo del packaging alimentare troviamo materie prime estremamente differenti tra loro, alcune di esse, come la carta e il vetro, hanno una storia millenaria, mentre la plastica e l’alluminio hanno una storia più recente. Non vogliamo entrare volutamente in un duello di marketing sulla preferenza tra un materiale o l’altro, ma vorremmo analizzare alcuni aspetti che riguardano la conservazione dei beni contenuti, la durabilità dell’imballo, la riciclabilità. In verità a queste analisi dovremmo aggiungere quella relativa ai costi di produzione comparati e all’impatto ambientale sulla logistica, che verranno affrontati in altra sede. Se diamo uno sguardo al passato possiamo dire che il vetro è stato il materiale principe del packaging con cui si contenevano gli alimenti liquidi, latte, vino, liquori, olio e altri generi alimentari, mentre a partire dal boom economico degli anni 60 del secolo scorso, anche l’acqua minerale e le bibite avevano trovato una loro quota di mercato attraverso la confezione nelle bottiglie. Per quanto riguarda le scatole alimentari in metallo possiamo riferirci al XIX° secolo come inizio in America e in Inghilterra delle prime produzioni industriali, nonostante i costi per realizzarle risultassero molto elevati e il cibo in scatola era quindi un lusso per pochi. A spingere la loro diffusione arrivarono però le guerre mondiali, in quanto gli eserciti trovarono comodo e logisticamente utile affidare il rancio dei soldati a questa tipologia di imballo. Con l’avvento delle lattine di alluminio iniziò una larga diffusione a partire dalla metà degli anni ’50 del secolo scorso, del cibo e delle bevande confezionate nel metallo morbido. Per quanto concerne l’uso degli imballi in carta, dobbiamo arrivare alla metà degli anni ’50 del secolo scorso per vedere l’avvio, in Svezia, dei primi imballi per liquidi alimentari in confezioni di cartone e film plastici. A partire dal 1973, quando l’azienda Du Pont brevetta il PET possiamo dire che sono nati gli imballi alimentari su larga scala, con l’intento di erodere quote di mercato a quelli di vetro. Se vogliamo fare un paragone delle qualità fisico chimiche dei principali imballi alimentari possiamo elencare alcune comparazioni generali: Cessioni possibili di sostanze costituenti l’imballo • Vetro: sodio e calcio già presenti negli alimenti • Plastica: componenti degli additivi specialmente se presenti grasso o alcool • Carta o Cartone: additivi e coloranti • Metallo: Stagno e piombo entro i limiti di legge. Sostanze tossiche dalle vernici (ad alta temperatura) Impermeabilità ai liquidi, gas ed agenti microbiologici • Vetro: 100% • Plastica: variabile a seconda del polimero • Carta o Cartone: solo se assenti abrasioni superficiali • Matallo: solo se assenti abrasioni superficiali Corrosione dell’imballo • Vetro: Solo acido fluoridrico e soluzioni alcaline a Ph superiore a 8 • Plastica: può rilasciare microplastiche in corrispondenza delle piegature • Carta o Cartone: attaccabile da insetti e topi • Metallo: generata da eventuali imperfezioni della struttura Sterilizzabilità • Vetro: 100% a secco ed a umido • Plastica: con particolari additivi batteriostatici • Carta o Cartone: in fase di confezionamento con acqua ossigenata o UV o agenti chimici • Metallo: 100% anche ad alte temperature Trasparenza • Vetro: perfetta con vetro chiaro • Plastica: dipende dal polimero, difficile con polimeri riciclati in HDPE • Carta e Cartone: no • Metallo: no Protezione alla luce Attinica • Vetro: buona nei verti colorati • Plastica: buona con additivi specifici • Carta o Cartone: opaco • Metallo: opaco Sanificazione • Vetro: ottima • Plastica: monouso da riciclare • Carta o Cartone: monouso da riciclare • Metallo: monouso da riciclare Riciclabilità • Vetro: continua e senza degrado. Economica solo con il vuoto a rendere • Plastica: possibile un certo numero di volte con qualche degrado qualitativo. Difficile il riciclo dei poliaccoppiati • Carta e Cartone: riciclabile con degrado. Difficile il riciclo dei poliaccoppiati carta-plastica • Metallo: buono In conclusione, a questa analisi andrà aggiunta una comparazione economica dell’imballo alimentare in funzione della durabilità del prodotto sugli scaffali e il costo del riciclo o dello smaltimento dell’imballo a fine vita, nonché dell’impatto ambientale sia della produzione, che della logistica che della circolarità o meno del rifiuto.Categoria: notizie - tecnica - vetro - riciclo - qualità - rottame

SCOPRI DI PIU'

Pellicole in PVC per Alimenti: Quali Contaminazioni Possibili?

Pellicole in PVC per Alimenti: Quali Contaminazioni Possibili?Da molti anni gli alimenti possono essere porzionati attraverso un imballo costituito da una pellicola in PVCdi Marco ArezioE’ ormai nostra abitudine acquistare porzioni di cibo che il negoziante o la grande distribuzione confeziona attraverso una pellicola in PVC. Anche nelle nostre case, lotti parziali di cibo, vengono comunemente avvolti in queste pellicole per aumentare la durata della conservazione e salvaguardarne la qualità.Sebbene oggi esistano anche diverse pellicole per alimenti in PE, il mercato del PVC è ancora quello più importante per via di numerosi fattori tecno-economici. L’uso del polimero di PVC permette di realizzare una pellicola molto resistente, con una bassa permeabilità all’acqua e all’ossigeno, con una buona resistenza agli acidi e agli alcali diluiti. Inoltre, per un fatto del tutto pratico, le pellicole alimentari in PVC hanno una ottima capacità di confezionamento, saldandosi facilmente ad un piatto o ad una ciotola o su se stesso. Dal punto di vista economico, la presenza del cloro nel composto in PVC, fondamentale per la sua struttura chimica, riduce in modo sensibile il costo del prodotto finito, questo perché si configura un risparmio di etilene pari a circa il 50% rispetto all’uso del PE a parità di prodotto. Utilizzando il PVC è possibile inserire una serie di additivi che ne possono modificare le caratteristiche prestazionali, avendo la possibilità di creare, con un unico polimero, prodotti differenti. Vediamo gli additivi principali che vengono usati nell’industria del packaging: • Agenti anti blocking: riducono la tendenza all’adesività • Agenti anti appannamento: promuovono la formazione di un velo di liquido omogeneo e continuo • Antimicrobici: prevengono la crescita di microrganismi • Antiossidanti: Prevengono la degradazione del film dovuta all’atmosfera • Antistatici: Riducono l’accumulo di cariche elettriche che attraggono la polvere • Agenti rigonfianti: vengono impiegati per produrre schiume da materie plastiche • Catalizzatori: fanno iniziare la polimerizzazione nella produzione di resine plastiche • Coloranti: permettono la colorazione delle pellicole • Agenti accoppianti: favoriscono l’accoppiamento tra i pigmenti e i polimeri • Ritardanti di fiamma: riducono l’infiammabilità dei materiali che sono combustibili • Stabilizzatori di calore: riducono la degradazione del PVC in acido cloridrico • Lubrificanti: Riducono adesività tra il PVC e le parti metalliche • Plastificanti: migliorano la flessibilità, la lavorabilità e la dilatabilità Tutti questi additivi, ma specialmente i plastificanti, sono soggetti ad una strettissima normativa per permetterne l’uso in ambito alimentare. C’è da considerare che in commercio esistono circa 300 tipologie di plastificanti e quelli approvati per l’uso alimentare, sono soggetti alla normativa di disciplina igienica degli imballaggi, recipienti, utensili destinati a venire in contatto con le sostanze alimentari o con sostanze d’uso personale. Le sostanze che potrebbero trasferirsi dall’imballo all’alimento possiamo dividerle in tre categorie: • Sostanze aggiunte: sono principalmente rappresentate dagli additivi del PVC sopra elencati • Residui: rappresentano parti di materiale polimerico con incomplete reazioni (monomeri, catalizzatori, solventi, adesivi ecc.) • Prodotti di neo formazione: sono sostanze che si originano dalla decomposizione spontanea dei materiali o durante le operazioni di trasformazione in manufatto Queste sostanze definite di neoformazione, sono molto variabili tra loro, in funzione di molti fattori chimico-fisici che si possono presentare e che possono influire sull’eventuale trasferimento di sostanze all’alimento di difficile gestione e risoluzione.Categoria: notizie - tecnica - plastica - pellicole alimenti - PVC - packaging

SCOPRI DI PIU'

Bisfenolo A negli Imballi Alimentari: il Parere dell'EFSA

Bisfenolo A negli Imballi Alimentari: il Parere dell'EFSABisfenolo A negli Imballi Alimentari: il Parere dell'EFSAdi Marco ArezioCome abbiamo già avuto modo di trattare nell'articolo "Rivestimenti polimerici per imballi alimentari in metallo" il massiccio ricorso ai prodotti alimentari preconfezionati, siano essi con imballi di metallo, di plastica o di altri materiali, pone l'interrogativo delle possibili sostanze chimiche, potenzialmente pericolose per la salute umana, che si potrebbero generare all'interno della confezione.Alcune di queste sostanze possono essere generate dall'effetto cedente dei materiali da imballo verso il cibo, altre riguardano la cessione di sostanze chimiche che si generano dagli alimenti stessi a causa dell'imballo.Infatti, l'Autorità europea per la sicurezza alimentare (EFSA) ha riesaminato i rischi da Bisfenolo A (BPA) negli alimenti proponendo di abbassare considerevolmente la dose giornaliera tollerabile (DGT) rispetto a quella della sua precedente valutazione del 2015. Le nuove conclusioni dell'EFSA sul BPA vengono esposte in una bozza di parere scientifico disponibile a pubblica consultazione fino al 22 febbraio 2022. Tutte le parti interessate sono invitate a parteciparvi. La DGT è la stima della quantità di una sostanza (espressa in rapporto al peso corporeo in kg) che può essere ingerita quotidianamente nel corso dell’esistenza senza rischi degni di nota. Nella sua valutazione del rischio da BPA del 2015, l'EFSA aveva stabilito una DGT temporanea di 4 microgrammi per chilogrammo di peso corporeo al giorno. Nella sua bozza di valutazione ex novo del BPA, pubblicata oggi, il gruppo di esperti dell'EFSA sui materiali a contatto con gli alimenti, gli enzimi e i coadiuvanti tecnologici (gruppo CEP) ha stabilito una DGT di 0,04 nanogrammi per chilogrammo di peso corporeo al giorno. L'abbassamento della DGT è il risultato della valutazione di studi apparsi nella letteratura dal 2013 al 2018, in particolare quelli che evidenziano effetti avversi del BPA sul sistema immunitario: in studi su animali si è osservato un aumento del numero di cellule "T-helper", un tipo di globuli bianchi che svolge un ruolo fondamentale nei meccanismi immunitari cellulari e che, se aumenta, può portare allo sviluppo di infiammazioni polmonari allergiche. Confrontando la nuova DGT con le stime dell'esposizione dei consumatori al BPA tramite l'alimentazione, l'EFSA conclude che sia l'esposizione media che quella elevata al BPA superano la nuova DGT in tutte le fasce di età, dando così adito a preoccupazioni di termini di salute. Un approccio sistematico Il dr. Claude Lambré, presidente del gruppo CEP, ha dichiarato: "Questa bozza aggiornata è il risultato di un’accurata valutazione durata diversi anni. Abbiamo applicato un approccio sistematico per selezionare e valutare le evidenze disponibili. I nuovi studi scientifici apparsi nella letteratura ci hanno aiutato ad affrontare importanti elementi di incertezze circa la tossicità del BPA". L'EFSA ha già valutato la sicurezza del BPA destinato a materiali a contatto con gli alimenti nel 2006 e nel 2015. Allora i suoi esperti riuscirono a stabilire solo una DGT temporanea in ragione di alcuni elementi di incertezza , sottolineando la necessità di colmare le lacune riscontrate nei dati.Categoria: notizie - tecnica - plastica - riciclo - bisfenoloFonte: EFSA

SCOPRI DI PIU'

Il Packaging Attivo Moderno con Radici Millenarie

Il Packaging Attivo Moderno con Radici MillenarieStudiare come l’imballo interagisce con il prodotto contenuto, di come il tempo, la struttura, la chimica fa evolvere questa relazionedi Marco ArezioIl packaging attivo attuale è ben definito dal regolamento CE 450/2009 che recita: “… per materiali e oggetti attivi destinati a venire a contatto con i prodotti alimentari s’intendono materiali e oggetti destinati a prolungare la conservabilità o mantenere o migliorare le condizioni dei prodotti alimentari imballati. Essi sono concepiti in modo da incorporare deliberatamente componenti che rilasciano sostanze nel prodotto alimentare imballato o nel suo ambiente, o le assorbano dagli stessi”.Sembra essere una conquista dei nostri tempi quella di conservare meglio i prodotti all’interno degli imballi, che siano alimentari o di altri prodotti, facendoli, a volte interagire con l’imballo che li contengono. Questo significa preoccuparsi e studiare come l’imballo interagisce con il prodotto contenuto, di come il tempo, la struttura, la chimica fa evolvere questa relazione, verificandone alla fine i pro e i contro, sul prodotto che verrà utilizzato. In realtà il problema è già stato in qualche modo affrontato nel corso dei millenni passati, anche senza avere a disposizione i molteplici imballi di cui disponiamo oggi. Non c’era la plastica, l’alluminio, il Tetra Pack, ma il legno, il vetro e la ceramica si, e soprattutto attraverso le botti di legno, i nostri predecessori intuirono che la botte aveva una relazione stretta con la qualità finale del vino. Infatti intuirono che le botti di legno pregiato cedevano ai vini e ai distillati sostanze polifenoliche che miglioravano il colore, il sapore e l’aroma del prodotto. Oggi, con l’aumento delle tipologie di imballo a nostra disposizione, si sono moltiplicati anche i problemi che dobbiamo considerare e risolvere al fine di controllare le reazioni avverse tra imballo e prodotto e favorire quelle positive. Tra quelle indesiderate o dannose possiamo elencare: L’Umidita. Questa favorisce la proliferazione delle muffe e dei batteri in alcuni casi, mentre in altri è necessario controllare la respirazione aerobica dei vegetali e dei microrganismi. Per questi motivi è necessario agire in modo da poter controllare lo sviluppo dell’umidità nelle confezioni in base al tipo di prodotto contenuto. Per fare questo è possibile utilizzare sacchetti contenenti gel di silice, cloruro di calcio e ossido di calcio, oppure materiali multistrato contenenti composti igroscopici, come il Pitchit film. L’Ossigeno. E’ noto a tutti che la presenza di ossigeno faciliti la riduzione della durata dei prodotti alimentari conservati a seguito delle reazioni (ossidazioni chimiche ed enzimatiche, degradazione dei pigmenti e degli aromi) e dei metabolismi (respirazione aerobica, proliferazione di batteri aerobi, muffe e lieviti). Un sistema ampiamente usato è la conservazione dei cibi attraverso il sottovuoto, ma esistono altri metodi, come le bustine che assorbono l’ossigeno, costituiti da piccoli elementi che, attraverso una reazione chimica tra Fe metallico e O2, ne riducono la presenza all’interno dell’imballo. Questa metodologia non è applicabile a tutti gli imballi in quanto la reazione chimica è innescata in presenza di un certo grado di umidità e la presenza di ferro può interferire con i sistemi logistici automatizzati in presenza di metal detector. L’Etilene. L’etilene è un ormone vegetale che influenza il processo aerobico e la maturazione di molti frutti, pertanto la sua riduzione produce un rallentamento della maturazione del prodotto. Si possono inserire negli imballi delle sostanze capaci di adsorbire l’etilene, quali carbone attivo, gel di silice e zeoliti. Composti volatili derivanti dalla degradazione degli alimenti. Specialmente la degradazione lipidica e proteica degli alimenti produce delle sostanze volatili di odore sgradevole. Le aldeidi volatili (esanale, nonanale, ecc.) prodotte durante l’ossidazione dei lipidi insaturi, possono essere intercettate da composti chimici inseriti nei copolimeri poliolefinici (PE/PP). Esistono altre sostanze chimiche, come il solfuro di idrogeno (H2S) e i mercaptani (R-SH) volatili, che vengono generati dalla degradazione proteica, possono essere sequestrati con adsorbenti specifici. Ci sono poi delle sostanze protettive e migliorative che interagiscono con i prodotti contenuti negli imballi. Facendo una rapida carrellata possiamo citare: Gli Antiossidanti. Contenuti nei materiali plastici destinati alle produzioni per il packaging favoriscono un’azione protettiva nel tempo. Esistono anche antiossidanti naturali, come l’α-tocoferolo, che viene aggiunto nella produzione di film specifico per l’imballo. Gli Antimicrobici naturali. Sono sostanze deputate al controllo della proliferazione microbica negli alimenti che interagiscono con l’umidità e la temperatura all’interno dell’imballo a contatto con il prodotto fresco. Categoria: notizie - tecnica - plastica - packaging - imballo

SCOPRI DI PIU'

Se il cibo è consumabile te lo dice la nuova bio pellicola

Se il cibo è consumabile te lo dice la nuova bio pellicolaIl nuovo packaging cambia colore in base alla qualità del cibo che contiene di Marco ArezioLa ricerca universitaria e scientifica nel campo del packaging si sta concentrando sul problema della effettiva scadenza dei cibi, studiando bio pellicole che possano aiutarci a classificare, oltre all’etichetta apposta, la reale qualità del cibo contenuto. Le nuove bio pellicole sono formate da bio plastiche, realizzate dalla trasformazione dello zucchero contenuto nelle barbabietole e nel mais, alle quali vengono aggiunti additivi provenienti dagli scarti del settore agroalimentare. Questi additivi sono, a loro volta, scarti della filiera agroalimentare come la canapa, il lino, gli scarti del caffè, vari scarti di vegetazione, e altri prodotti naturali. Hanno diverse proprietà che possiamo riassumere: Buone proprietà meccaniche Resistenza al fuoco Proprietà antiossidanti Proprietà antifungine Proprietà antimicrobiche Tra gli additivi di cui abbiamo parlato prima, l’aggiunta di ossido di zinco e alluminio, nella produzione delle bio pellicole, sviluppa delle proprietà antimicrobiche che possono allungare la scadenza dei prodotti freschi, riducendo così gli sprechi dato dalla scadenza dei prodotti. Mentre l’aggiunga di un additivo come l’olio di cardarolo e una particolare molecola chiamata porfirina, attribuiscono alla pellicola proprietà antiossidanti e antifungine, che nel campo del packaging alimentare aiutano a segnalare il deterioramento del prodotto. Ma come avviene questo meccanismo? Quando la bio pellicola entra in contatto con alcuni analiti, come l’acqua, l’etanolo, l’ammoniaca o altri prodotti che derivano dalla degradazione alimentare, in combinazione con la luce, questi elementi tossici penetrano nel polimero della pellicola creando reazioni di colore. Le pellicole realizzate in laboratorio sono completamente biodegradabili e bio compostabili, questo significa che alla fine del loro ciclo di vita possono diventare concime e rientrare nel pieno rispetto della circolarità dei prodotti.Categoria: notizie - tecnica - plastica - etichetta - packaging - imballoVedi maggiori informazioni sul packaging alimentare

SCOPRI DI PIU'

Sacchetti in LDPE Riciclato: Come Evitare Problemi Qualitativi

Sacchetti in LDPE Riciclato: Come Evitare Problemi QualitativiSacchetti in LDPE Riciclato: Come Evitare Problemi Qualitatividi Marco ArezioIl mondo dei sacchetti in LDPE riciclato è ampiamente rappresentato dalla tipologia che usiamo tutti i giorni per la raccolta differenziata che, attraverso il loro diverso colore, ci aiutano a separare in modo corretto i rifiuti.La tendenza nella produzione del sacchetto era rappresentata dalla riduzione massima dello spessore e dall’uso di materie prime sempre meno qualitative. Tutto questo rientrava in una logica di mercato in cui il sacchetto doveva costare sempre meno, creando quindi dei prodotti sempre meno performanti dal punto di vista qualitativo.Le problematiche maggiori che si riscontravano erano le seguenti:• Fragilità del sacco sotto l’effetto del peso del rifiuto introdotto con rottura delle pareti per sfondamento • Scollamento dei punti di saldatura delle labbra del sacco con apertura verticale dello stesso • Taglio del sacchetto in presenta di impurità nella parete • Irregolarità della superficie con fenomeni chiamati “occhio di pernice” • Difficoltà nella realizzazione dei colori • Odore pungente dei sacchi anche dopo molto tempo • Secchezza del sacchetto a causa dell’uso di film raccolti degradati dal sole, specialmente per lo scarto che proviene dalle serre agricole Tutti questi problemi sarebbero da analizzare singolarmente in quanto ogni punto ha una lunga storia da raccontare e un chiaro percorso per la sua risoluzione. Nell’articolo di oggi facciamo un salto, arrivando direttamente alle ricette che possono risolvere tutte queste problematiche, permettendo la produzione di sacchi qualitativamente corretti con un occhio ai costi generali di produzione. La maggior parte dei problemi elencati derivano dall’uso al 100% di un input da post consumo, da raccolta differenziata o dei teli agricoli, il cui riciclo meccanico, seppur eccellente con le nuove linee produttive, comporta molte delle problematiche citate. Sicuramente ad una maggior qualità delle linee di riciclo, intese come selezione, lavaggio, densificazione, filtrazione ed estrusione dei granuli, corrisponde una minore quantità ed importanza di problemi, ma il riciclo meccanico del rifiuto proveniente dalla raccolta differenziata o dal settore agricolo, ha comunque dei limiti qualitativi ad oggi non ancora risolti. Per questo motivo l’attenzione alla preparazione di ricette per compounds, realizzati con l’attenzione alla risoluzione di questi problemi, dà la possibilità di creare dei granuli in LDPE, provenienti dal riciclo, con qualità superiori, rimanendo nell’ottica dell’economia circolare che impone il consumo dei rifiuti che realizziamo quotidianamente. Il compound dovrebbe contenere una parte significativa di un input di film di LDPE che non provenga dalla raccolta differenziata, non necessariamente di provenienza post industriale, ma da uno scarto che non sia stato mischiato e inquinato da altre materie plastiche miste. In base alla caratteristica del prodotto finale da realizzare, si deciderà come comporre la ricetta dell’input, così da poter garantire la qualità attesa dal cliente. Gli indici qualitativi devono risolvere i problemi di cui abbiamo parlato tenendo conto di alcune indicazioni:• Permettere la produzione del sacco a partire da 20 micron • L’elasticità deve essere maggiore rispetto ad una ricetta con il 100% post consumo • La tenuta delle saldature, anche a freddo e sotto il peso del contenuto del sacco, deve essere elevata. • L’assenza di piccoli corpi estranei, che si formano a causa della degradazione di materiali differenti dall’LDPE in fase di estrusione, che incidono sul taglio longitudinale accidentale del prodotto. • Poter realizzare una superficie liscia, senza piccole corrugazioni o irregolarità. • La ricetta deve prevedere la possibilità di fare film con colori chiari e scuri, semitrasparenti negli spessori minori. • Assenza o la riduzione marcata dell’odore pungente tipico del post consumo deve poter essere perseguita. Sulla scorta di una modulazione corretta dell’input del materiale e l’attenzione alle fasi eli riciclo e granulazione, è possibile migliorare in modo notevole la qualità dei sacchetti in LDPE che si producono, con un maggiore margine di contribuzione sulla produzione e una maggiore soddisfazione del cliente finale, avendo sempre sotto controllo i costi. Categoria: notizie - tecnica - plastica - riciclo - LDPE - post consumo - sacchetti - film - qualità Articoli correlati:CHE QUALITÀ DI FILM È OTTENIBILE CON L'USO DELL' LDPE RICICLATO?LDPE RICICLATO DA POST CONSUMO: 60 TIPOLOGIE DI ODORI OSTACOLANO LA VENDITALDPE DA POST CONSUMO. COME RIDURRE LE IMPERFEZIONI. EBOOKVedi maggiori informazioni sul riciclo dell'LDPE

SCOPRI DI PIU'

HDPE: Produzione di Flaconi con Plastica Riciclata | Alcuni Consigli

HDPE: Produzione di Flaconi con Plastica Riciclata | Alcuni ConsigliCome risolvere i problemi estetici nella produzione di flaconi in HDPE riciclatodi Marco Arezio La richiesta di HDPE rigenerato per soffiaggio ha avuto una forte impennata negli ultimi anni, trovando sicuramente, una parte dei produttori, non totalmente preparati a gestire il granulo riciclato nelle proprie macchine. Non è stata solo una questione di tipologia di granulo che può differire leggermente, dal punto di vista tecnico, dalle materie prime vergini nel comportamento in macchina, ma si sono dovute affrontare problematiche legate alla tonalità dei colori, allo stress cracking, alla tenuta delle saldature, ai micro fori e ad altre questioni minori. In articoli precedenti abbiamo affrontato la genesi dell’HDPE riciclato nel soffiaggio dei flaconi e la corretta scelta delle materie prime riciclate, mentre oggi vediamo alcuni aspetti estetici che potrebbero presentarsi usando il granulo riciclato in HDPE al 100%. Ci sono quattro aspetti, dal punto di vista estetico, che possono incidere negativamente sul buon risultato di produzione: 1) Una marcata porosità detta “buccia d’arancia” che si forma prevalentemente all’interno del flacone ma, non raramente, è visibile anche all’esterno. Si presenta come una superficie irregolare, con presenza di micro cavità continue che danno un aspetto rugoso alla superficie. Normalmente le problematiche sono da ricercare nel granulo, dove una possibile presenza eccessiva di umidità superficiale non permette una perfetta stesura della parete in HDPE in uscita dallo stampo. In questo caso il problema si può risolvere asciugando il materiale in un silos in modo che raggiunga un grado di umidità tale per cui non influirà negativamente sulle superfici. In linea generale è sempre un’operazione raccomandata quando si vuole produrre utilizzando al 100% un materiale rigenerato. 2) Le striature sul flacone sono un altro problema estetico che capita per ragioni differenti, specialmente se si utilizza un granulo già colorato. Le cause possono dipendere da una percentuale di plastica diversa all’interno del granulo in HDPE, anche in percentuali minime, tra il 2 e il 4 %, in quanto, avendo le plastiche punti di fusione differenti, il comportamento estetico sulla parete del flacone può essere leggermente diverso, andando ad influenzare il colore nell’impasto. E’ importante notare che non si devono confondere le striature di tonalità con le striature di struttura, le quali sono normalmente creare dallo stampo del flacone a causa di usura o di sporcizia che si accumula lavorando. Un altro motivo può dipendere dalla resistenza al calore del master che si usa, in quanto non è infrequente che a temperature troppo elevate, sia in fase di estrusione del granulo che di soffiaggio dell’elemento, si possa creare un fenomeno di degradazione del colore con la creazione di piccole strisciate sulle pareti del flacone. 3) Una perfetta saldabilità in un flacone è di estrema importanza in quanto un’eventuale distacco delle pareti, una volta raffreddato e riempito il flacone, comporta danni seri con costi da sostenere per la perdita dell’imballo, delle sostanze contenute e della sostituzione del materiale con costi logistici importanti. Il flacone appena prodotto normalmente non presenta il possibile difetto in quanto la temperatura d’uscita dalla macchina “nasconde” un po’ il problema, ma una volta che la bottiglia si è raffreddata, riempita e sottoposta al peso dei bancali che vengono impilati sopra di essa, un difetto di saldatura si può presentare in tutta la sua problematica. La causa di questo problema normalmente deve essere ricercata nella percentuale di polipropilene che il granulo in HDPE può contenere a causa di una selezione delle materie prime a monte della produzione del granulo non ottimale. Una scadente selezione dei flaconi tra di essi, ma soprattutto dai tappi che essi contengono, possono aumentare la quota percentuale di polipropilene nella miscela del granulo. Esistono in commercio macchine a selezione ottica del macinato lavato che aiutano a ridurre in modo sostanziale questa percentuale, potendola riportare sotto 1,5-2%. Al momento dell’acquisto del carico di HDPE riciclato è sempre buona cosa chiedere un test del DSC per controllare la composizione del granulo per la produzione. L’effetto di una percentuale di PP eccessiva ha come diretta conseguenza l’impedimento di una efficace saldatura delle superfici di contatto che formano il flacone. Oltre ad intervenire sul granulo sarebbe buona regola, se si desiderasse utilizzare al 100% la materia prima riciclata, aumentare leggermente lo spessore di sovrapposizione delle due lati del flacone per favorirne il corretto punto di saldatura. 4) La presenza di micro o macro fori in un flacone, visibili direttamente attraverso un’ispezione o, per quelli più piccoli, tramite la prova della tenuta dell’aria, possono dipendere dalla presenza di impurità all’interno del granulo, quando il lavaggio e la filtratura della materia prima non è stata fatta a regola d’arte. Un altro motivo può dipende da una scarsa pulizia della vite della macchina soffiatrice che può accumulare residui di polimero degradato e trasportarli, successivamente, all’esterno verso lo stampo. Specialmente se si usano ricette con carica minerale è possibile che si presenti il problema subito dopo il cambio della ricetta tra una senza carica a una che la contenga.Categoria: notizie - tecnica - plastica - riciclo - HDPE - post consumo - flaconi

SCOPRI DI PIU'

Rivestimenti Polimerici per Imballi Alimentari in Metallo

Rivestimenti Polimerici per Imballi Alimentari in MetalloRivestimenti Polimerici per Imballi Alimentari in Metallodi Marco ArezioLe scatole in metallo per la conservazione degli alimenti hanno una lunga storia ma se nel passato, presentavano delle carenze dal punto igienico e tossicologico, specialmente a causa delle saldature che venivano fatte in lega Sn-Pb, attualmente la qualità dei prodotti costruiti sono decisamente elevate. Oggi la protezione degli alimenti è principalmente affidata allo strato polimerico di rivestimento interno, detto coating, che si frappone tra la parete di metallo e il cibo contenuto. La funzione primaria di questa barriera è quello di proteggere i prodotti alimentari dalla luce, l’ossigeno, gli enzimi, l’umidità, gli inquinanti e i microorganismi che ne comporterebbero la modificazione della struttura dell’alimento e la sua qualità. Lo scopo è anche quello di aumentare la vita utile dell’alimento o della bevanda che in condizioni normali, cioè non inscatolato, si deteriorerebbe con più velocità, in quanto le reazioni biochimiche, enzimatiche e l’attività dei microorganismi farebbero normalmente il loro corso. Quindi, per aumentare la vita degli alimenti, le confezioni in metallo vengono normalmente rivestite con film di resine sintetiche applicate sul foglio metallico ancora piano, film che assume spessori di pochi micron. La scelta del tipo di resina dipende dalle sue caratteristiche meccaniche, chimiche o termiche in base al contenuto che devono ospitare. Qui di seguito possiamo elencare le principali: • Colofonia è costituita principalmente da acido abietico, che viene normalmente additivata con ZnO per controllare le reazioni chimiche che si formano attraverso gli aminoacidi solforati delle proteine. • Resine Viniliche sono della famiglia delle resine termoplastiche, normalmente PVC, che hanno un’ottima resistenza agli acidi, ma hanno il difetto di assorbire i pigmenti degli alimenti. • Resine Fenoliche vengono composte attraverso la polimerizzazione della formaldeide e del fenolo che hanno un’ottima resistenza ai trattamenti termici, al PH e ai grassi. Attraverso il contenuto di formaldeide possiamo identificare due famiglie di resine fenoliche: Novolacche (termoplastiche) e Resoli (termoindurenti). • Resine Epossidiche sono resine termoindurenti costituite dal Bisfenolo A e dall’Epicloridrina che costituiscono il rivestimento più comune negli alimenti in scatola soprattutto nei cibi sott’olio a base di pesce. • Resine Poliestere sono resine termoindurenti ottenute da diversi monomeri come l’Anidride Ftalica, l’Anidride Maleica o l’Acido Fumarico, integrati con oli vegetali e pigmenti. Hanno la caratteristica della flessibilità dando allo strato della parete metallica questa caratteristica. • Resine Epossi-Fenoliche sono il risultato della polimerizzazione delle resine epossidiche con quelle fenoliche attraverso dei catalizzatori. Sono utilizzate come rivestimento trasparente di molte scatole metalliche in cui sono contenute conserve in olio, vegetali o cibi per animali. Per quanto riguarda le caratteristiche tossicologiche esistono norme di legge specifiche che pongono limiti sulla possibile migrazione delle sostanze del packaging negli alimenti, in cui si prendono in considerazione sia la migrazione specifica che la migrazione globale. Tuttavia la comunità scientifica ha dato nuovo impulso agli studi e alle ricerche sugli aspetti tossicologici relativi alle materie plastiche impiegate nell’industria alimentare, con particolare attenzione non più al singolo elemento che costituisce l’imballo, ma tiene in considerazione l’effetto cocktail che è dato da tutti gli elementi che vengono a contatto con il cibo, traslati nel tempo e con caratteristiche termiche differenti. Indubbiamente il cibo o la bevanda contenuti nel packaging al momento dell’imballo hanno determinate caratteristiche, ma a distanza di tempo e in condizioni climatiche differenti, la qualità del cibo che arriva sulla tavola potrebbe essere differente. Quindi sarebbe consigliabile una verificata attraverso un’analisi chimica, a campione, con uno strumento composto da un gascromatografo e uno spettrometro a mobilità ionica che, in modo semplice e rapido, daranno la fotografia, analitica, della qualità del cibo o delle bevande.Categoria: notizie - tecnica - plastica - riciclo - metallo - imballi - packaging Vedi maggiori informazioni sulle materie plastiche

SCOPRI DI PIU'

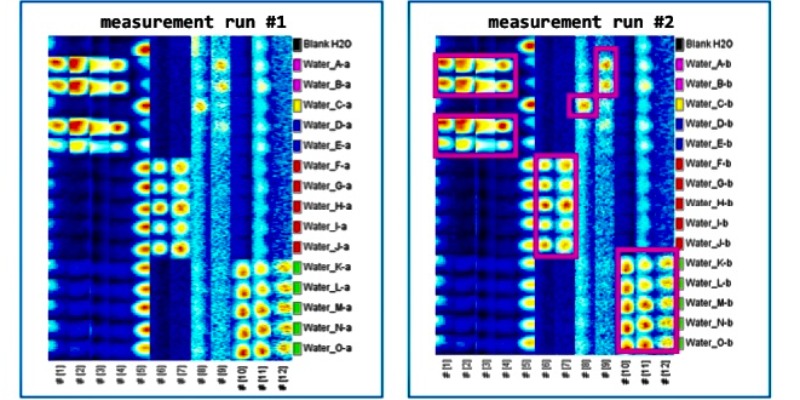

Le Bottiglie in Plastica Possono Cedere Sostanze all’Acqua Contenuta?

Le Bottiglie in Plastica Possono Cedere Sostanze all’Acqua Contenuta?Scopriamolo verificando l’acqua contenuta in una bottiglia di PET utilizzando il naso elettronicodi Marco Arezio Il packaging delle bibite e dell’acqua minerale è passata, nel giro di pochi anni, dalle bottiglie di vetro a quelle di plastica per una serie di importanti di fattori che hanno fatto di questo sistema di imbottigliamento il più usato in assoluto al mondo. Intorno alle bottiglie di plastica, in particolar modo al suo materiale primario, il PET, si sono sviluppate campagne di sostegno e campagne di denigrazione tra le più aspre, giocate tra i produttori di bibite, i produttori di materie prime, la distribuzione e il cittadino. I temi fortemente discussi sono ambientali, da una parte, rivendicando una sorta di patente di inquinatori da parte dell’opinione pubblica verso i produttori di bottiglie in PET, a causa della massiccia presenza nei mari dei prodotti usa e getta. E’ ovvio a tutti che i produttori di bottiglie in plastica non hanno nessuna parte a questo disastro ambientale che è da attribuire al consumatore finale, che non si preoccupa di conferire la bottiglia vuota a centri di riciclo o a provvedere al suo riutilizzo. Dall’altra parte i produttori di bibite hanno identificato nella bottiglia in plastica, tra l’altro, oggi, costituita da una parte di materiale riciclato, un grande vantaggio in termini di costi di produzione, di risparmio sulla logistica e di un impatto ambientale, in fase di produzione, minore rispetto ad altri materiali per il packaging. Ma c’è un’altra questione da considerare, e cioè il rapporto tra la bottiglia in plastica e il suo contenuto, l’acqua per esempio, rapporto che è un matrimonio solidale finché l’acqua non viene utilizzata dal consumatore. Durante la permanenza dell’acqua nelle bottiglie di plastica, tra il momento dell’imbottigliamento e il momento del suo consumo, la bottiglia può ricevere gli effetti della luce, dell’irraggiamento solare e dell’aumento delle temperature della plastica sotto l’effetto del sole. Ogni modifica delle condizioni standard della plastica, caldo, freddo, luce, tempo di vita della bottiglia, che possono modificare la struttura della plastica, potrebbero essere condivisibile con l’acqua contenuta che il consumatore di beve. Come facciamo a sapere se elementi volatili che nascono a seguito delle possibili mutazioni della plastica si trasmettano o meno nell’acqua? Non assaggiandola, in quanto alcune sostanze che potrebbero essere cedute possono essere insapori, non guardandola controluce, perché alcune sostanze potrebbero essere non visibili ad occhio nudo. Oggi abbiamo a disposizione uno strumento di laboratorio di piccole dimensioni ma efficacissimo, chiamato naso elettronico, che analizza in modo scientifico gli elementi volatili dei materiali. Attraverso la campionatura di porzioni di acqua contenute in varie bottiglie in plastica si inseriscono le provette nel naso elettronico e, in modo automatico, si riscaldano i campioni creando delle parti volatili che vengono intercettate da un gascromatografo (GC), che dialoga con uno spettrometro a mobilità ionica (IMS), i quali ci restituiscono un esame tridimensionale delle parti volatili contenute nell’acqua andando ad indentificare esattamente la quantità e la tipologia chimica dei composti contenuti. Cosa beviamo dunque? Acqua o altro? Ce lo dirà il naso elettronico.Categoria: notizie - tecnica - plastica - riciclo - PET - packaging - bottiglie

SCOPRI DI PIU'

Flaconi in HDPE Riciclato: Come Gestire i Difetti di Superficie

Flaconi in HDPE Riciclato: Come Gestire i Difetti di SuperficieCome risolvere i problemi estetici nella produzione di flaconi in HDPE riciclatodi Marco ArezioLa produzione di flaconi per la detergenza, per i liquidi industriali ed agricoli, fino a poco tempo fa venivano prodotti con materiali vergini nonostante alcune forme e colori consentivano l’uso di un granulo in HDPE riciclato. L’impatto mediatico dell’inquinamento da plastica dispersa dall’uomo nell’ambiente, ha fatto muovere le coscienze dei consumatori mettendo sotto pressione gli stati, che si occupano della legislazione ambientale, ma anche i produttori delle sostanze contenute nei flaconi che non possono, per questioni commerciali, perdere il consenso dei propri clienti finali. La richiesta di HDPE rigenerato per soffiaggio ha avuto una forte impennata negli ultimi, trovando sicuramente, una parte dei produttori, non totalmente preparati a gestire il granulo riciclato nelle proprie macchine. Non è stata solo una questione di tipologia di granulo che può differire leggermente, dal punto di vista tecnico, dalle materie prime vergini nel comportamento in macchina, ma si sono dovute affrontare problematiche legate alla tonalità dei colori, allo stress cracking, alla tenuta delle saldature, ai micro fori e ad altre questioni minori. In articoli precedenti abbiamo affrontato la genesi dell’HDPE riciclato nel soffiaggio dei flaconi e la corretta scelta delle materie prime riciclate, mentre oggi vediamo alcuni aspetti estetici che potrebbero presentarsi usando il granulo riciclato in HDPE al 100%. Ci sono quattro aspetti, dal punto di vista estetico, che possono incidere negativamente sul buon risultato di produzione: 1) Una marcata porosità detta “buccia d’arancia” che si forma prevalentemente all’interno del flacone ma, non raramente, è visibile anche all’esterno. Si presenta come una superficie irregolare, con presenza di micro cavità continue che danno un aspetto rugoso alla superficie. Normalmente le problematiche sono da ricercare nel granulo, dove una possibile presenza eccessiva di umidità superficiale non permette una perfetta stesura della parete in HDPE in uscita dallo stampo. In questo caso il problema si può risolvere asciugando il materiale in un silos in modo che raggiunga un grado di umidità tale per cui non influirà negativamente sulle superfici. In linea generale è sempre un’operazione raccomandata quando si vuole produrre utilizzando al 100% un materiale rigenerato. 2) Le striature sul flacone sono un altro problema estetico che capita per ragioni differenti, specialmente se si utilizza un granulo già colorato. Le cause possono dipendere da una percentuale di plastica diversa all’interno del granulo in HDPE, anche in percentuali minime, tra il 2 e il 4 %, in quanto, avendo le plastiche punti di fusione differenti, il comportamento estetico sulla parete del flacone può essere leggermente diverso, andando ad influenzare il colore nell’impasto. E’ importante notare che non si devono confondere le striature di tonalità con le striature di struttura, le quali sono normalmente creare dallo stampo del flacone a causa di usura o di sporcizia che si accumula lavorando. Un altro motivo può dipendere dalla resistenza al calore del master che si usa, in quanto non è infrequente che a temperature troppo elevate, sia in fase di estrusione del granulo che di soffiaggio dell’elemento, si possa creare un fenomeno di degradazione del colore con la creazione di piccole strisciate sulle pareti del flacone. 3) Una perfetta saldabilità in un flacone è di estrema importanza in quanto un’eventuale distacco delle pareti, una volta raffreddato e riempito il flacone, comporta danni seri con costi da sostenere per la perdita dell’imballo, delle sostanze contenute e della sostituzione del materiale con costi logistici importanti. Il flacone appena prodotto normalmente non presenta il possibile difetto in quanto la temperatura d’uscita dalla macchina “nasconde” un po’ il problema, ma una volta che la bottiglia si è raffreddata, riempita e sottoposta al peso dei bancali che vengono impilati sopra di essa, un difetto di saldatura si può presentare in tutta la sua problematica. La causa di questo problema normalmente deve essere ricercata nella percentuale di polipropilene che il granulo in HDPE può contenere a causa di una selezione delle materie prime a monte della produzione del granulo non ottimale. Una scadente selezione dei flaconi tra di essi, ma soprattutto dai tappi che essi contengono, possono aumentare la quota percentuale di polipropilene nella miscela del granulo. Esistono in commercio macchine a selezione ottica del macinato lavato che aiutano a ridurre in modo sostanziale questa percentuale, potendola riportare sotto 1,5-2%. Al momento dell’acquisto del carico di HDPE riciclato è sempre buona cosa chiedere un test del DSC per controllare la composizione del granulo per la produzione. L’effetto di una percentuale di PP eccessiva ha come diretta conseguenza l’impedimento di una efficace saldatura delle superfici di contatto che formano il flacone. Oltre ad intervenire sul granulo sarebbe buona regola, se si desiderasse utilizzare al 100% la materia prima riciclata, aumentare leggermente lo spessore di sovrapposizione delle due lati del flacone per favorirne il corretto punto di saldatura. 4) La presenza di micro o macro fori in un flacone, visibili direttamente attraverso un’ispezione o, per quelli più piccoli, tramite la prova della tenuta dell’aria, possono dipendere dalla presenza di impurità all’interno del granulo, quando il lavaggio e la filtratura della materia prima non è stata fatta a regola d’arte. Un altro motivo può dipende da una scarsa pulizia della vite della macchina soffiatrice che può accumulare residui di polimero degradato e trasportarli, successivamente, all’esterno verso lo stampo. Specialmente se si usano ricette con carica minerale è possibile che si presenti il problema subito dopo il cambio della ricetta tra una senza carica a una che la contenga. L’utilizzo di ricette miste tra materiale vergine e rigenerato può mitigare alcuni di questi punti ma non risolvere totalmente gli eventuali problemi se non si ha l’accortezza di seguire la filiera della fornitura del granulo riciclatoCategoria: notizie - tecnica - plastica - riciclo - HDPE - flaconi - soffiaggio

SCOPRI DI PIU'

Emergenza Pfas nelle Materie Plastiche e negli Imballaggi: C'è una soluzione?

Emergenza Pfas nelle Materie Plastiche e negli Imballaggi: C'è una soluzione?Pfas nelle materie plastiche e negli imballaggi: sono composti chimici non presenti in natura, non biodegradabili e nocivi alla salute di Marco ArezioCome tutte le medaglie che si rispettano, anche i Pfas, acronimo delle sostanze perfluoroalchiliche e polifluoroalchiliche, hanno il loro lato luccicante e il loro lato oscuro. I composti chimici di queste famiglie, che se ne contano circa 4700, sono stati creati in laboratorio e largamente utilizzati dagli anni 50 nell'industria del packaging alimentare, nei pesticidi, nelle padelle antiaderenti, nei contenitori di cartone, nelle schiume antincendio, negli shampoo, nelle vernici, nei prodotti antimacchia e in molte altre applicazioni. Nelle materie plastiche li troviamo sotto forma di elastomeri (Fluoruro di vinilidene, Fluorurati in generale, Tetrafluoroetilene) o nei materiali polimerici (Sale di magnesio-sodio-fluoruro dell'acido silicico). I vantaggi di queste sostanze, applicate ai prodotti finiti, sta nella loro idrorepellenza, oleo-repellenza e termo-resistenza, che ci permettono di rendere, per esempio, una giacca impermeabile, di non far attaccare un uovo alla padella, di non sporcarci si maionese o sostanze oleose quando mangiamo un panino imbottito contenuto in un involucro di carta e di non farci sporcare le mani al cinema quando mangiamo i popcorn. Il loro legame chimico composto dal fluoro e dal carbonio rende, la molecola risultante, un elemento oggi insostituibile nelle applicazioni industriali, ma lo rende anche non biodegradabile ed estremamente pericoloso, in quanto è inodore, insapore e incolore. Queste caratteristiche gli permettono di disperdersi facilmente nelle acque, nel suolo e nell'aria, rimanendo a danneggiare l'ambiente e la salute dell'uomo per molto tempo. Le piante assorbono i Pfas attraverso l'acqua di irrigazione, li cedono ai frutti e agli animali, di cui si cibano e così, magicamente finiscono sulle nostre tavole e nel nostro corpo. Dal punto di vista della salute molti studi hanno dimostrato che l'accumulo di queste sostanze nel corpo umano possono favorire aborti spontanei, alterare la fertilità, provocare cancro al testicolo, alla tiroide e ai reni. Quali sono i mezzi oggi a disposizione per difenderci dall'inquinamento subdolo degli Pfas? Allo stato attuale non sono molti: possiamo contare sui filtri a carboni attivi in cui la porosità del carbone filtrante ha dimostrato una certa efficacia nell'intercettare i Pfas, ma non è un sistema efficace su tutte le molecole. Ma ancora una volta, la biochimica, ci potrebbe dare una risposta al problema in quanto un team di ricercatori Americani ha scoperto un batterio, chiamato Acidimicrobium A6, che avrebbe la caratteristica di spezzare il legame tra il fluoro e il carbonio nei Pfas. Il batterio è stato scoperto in una palude Americana e studiato a lungo a seguito della sua capacità di scindere l'ammonio, sfruttando il ferro presente nel terreno, senza l'impiego di ossigeno. Questa reazione denominata, Feammox, è stata riprodotta in laboratorio, dopo aver coltivato nuovi ceppi di batteri e sottoponendo le nuove famiglie ad altri tests relativi alle sostanze presenti nelle acque reflue. Dopo 100 giorni di coltura in acque contenenti, tra gli altri, anche i Pfas, si è notato che il batterio aveva la capacità di scomporre i due leganti principali, il fluoro e il carbonio, riducendoli per il 60%. La scoperta potrebbe essere interessante, non solo nei liquidi reflui contaminati da Pfas, ma anche nei terreni in quanto il batterio agisce in condizioni ipossiche, cioè di scarso ossigeno. Categoria: notizie - tecnica - pfas - packaging - imballaggi

SCOPRI DI PIU'

Casse agricole: la scelta del polipropilene o dell’hdpe riciclato